الغرض والجهاز ومبدأ تشغيل آلية الكرنك. آلية الكرنك لمحرك الاحتراق الداخلي: الجهاز والغرض وكيف يعمل تم تصميم آلية الكرنك

تم تصميم آلية الكرنكلتحويل الحركة الترددية للمكبس إلى الحركة الدورانية للعمود المرفقي.

يمكن تقسيم أجزاء آلية الكرنك إلى:

- ثابتة - علبة المرافق، كتلة الأسطوانة، الأسطوانات، رأس الأسطوانة، طوقا الرأس والمقلاة. عادةً ما يتم صب كتلة الأسطوانة مع النصف العلوي من علبة المرافق، ولهذا السبب يطلق عليها أحيانًا علبة المرافق.

- الأجزاء المتحركة من العمود المرفقي - المكابس وحلقات المكبس والمسامير وقضبان التوصيل والعمود المرفقي ودولاب الموازنة.

بالإضافة إلى ذلك، تشتمل آلية الكرنك على أدوات تثبيت مختلفة، بالإضافة إلى محامل قضبان التوصيل الرئيسية والربط.

كتلة علبة المرافق

كتلة علبة المرافق- العنصر الرئيسي في إطار المحرك. إنه يخضع لقوة وتأثيرات حرارية كبيرة ويجب أن يتمتع بقوة وصلابة عالية. تحتوي علبة المرافق على أسطوانات ودعامات العمود المرفقي وبعض أجهزة آلية توزيع الغاز ومكونات مختلفة لنظام التشحيم بشبكته المعقدة من القنوات وغيرها من المعدات المساعدة. علبة المرافق مصنوعة من الحديد الزهر أو سبائك الألومنيوم عن طريق الصب.

اسطوانة

اسطواناتهي عناصر توجيهية ⭐ لآلية الكرنك. تتحرك المكابس بداخلها. يتم تحديد طول الاسطوانة من خلال شوط المكبس وأبعاده. تعمل الأسطوانات في ظل ظروف الضغط المتغير بشكل حاد في تجويف المكبس العلوي. تتلامس جدرانها مع النيران والغازات الساخنة بدرجات حرارة تصل إلى 1500...2500 درجة مئوية.

يجب أن تكون الأسطوانات قوية وصلبة ومقاومة للحرارة والتآكل مع تشحيم محدود. بالإضافة إلى ذلك، يجب أن تتمتع مادة الأسطوانة بخصائص صب جيدة وأن تكون سهلة التشغيل. عادة، يتم تصنيع الأسطوانات من سبائك خاصة من الحديد الزهر، ولكن يمكن أيضًا استخدام سبائك الألومنيوم والصلب. تتم معالجة سطح العمل الداخلي للأسطوانة، والذي يسمى مرآتها، بعناية ومطلي بالكروم لتقليل الاحتكاك وزيادة مقاومة التآكل والمتانة.

في المحركات المبردة بالسوائل، يمكن صب الأسطوانات مع كتلة الأسطوانة أو كبطانات منفصلة مثبتة في تجاويف الكتلة. يوجد بين الجدران الخارجية للأسطوانات والكتلة تجاويف تسمى سترة التبريد. هذا الأخير مملوء بالسائل الذي يبرد المحرك. إذا كانت بطانة الأسطوانة على اتصال مباشر مع سائل التبريد مع سطحها الخارجي، فإنها تسمى رطبة. وإلا فإنه يسمى جافا. إن استخدام البطانات المبللة القابلة للاستبدال يجعل إصلاح المحرك أسهل. عند تركيبها في كتلة، يتم إغلاق البطانات الرطبة بشكل موثوق.

يتم صب أسطوانات المحرك المبردة بالهواء بشكل فردي. لتحسين تبديد الحرارة، تم تجهيز أسطحها الخارجية بزعانف حلقية. في معظم المحركات المبردة بالهواء، يتم تثبيت الأسطوانات ورؤوسها بمسامير أو مسامير مشتركة في الجزء العلوي من علبة المرافق.

في المحرك على شكل حرف V، قد يتم إزاحة أسطوانات أحد الصف قليلاً مقارنة بأسطوانات الصف الآخر. ويرجع ذلك إلى حقيقة أن كل عمود مرفقي متصل بقضيبين متصلين، أحدهما مخصص لمكبس النصف الأيمن من الكتلة والآخر لمكبس النصف الأيسر من الكتلة.

حاجز الاسطوانة

يتم تثبيت رأس الأسطوانة على المستوى العلوي المعالج بعناية من كتلة الأسطوانة، والذي يغلق الأسطوانات من الأعلى. يوجد في الرأس فوق الأسطوانات تجاويف تشكل غرف الاحتراق. بالنسبة للمحركات المبردة بالسائل، يتم توفير سترة تبريد في جسم رأس الأسطوانة، والتي تتواصل مع سترة التبريد الخاصة بكتلة الأسطوانة. مع وجود الصمامات في الأعلى، يحتوي الرأس على مقاعد لها، وقنوات مدخل ومخرج، وفتحات ملولبة لتثبيت شمعات الإشعال (لمحركات البنزين) أو الحاقنات (لمحركات الديزل)، وخطوط نظام التشحيم، والتركيب والثقوب المساعدة الأخرى. عادة ما تكون مادة رأس الكتلة عبارة عن سبائك الألومنيوم أو الحديد الزهر.

يتم ضمان الاتصال الوثيق بين كتلة الأسطوانة ورأس الأسطوانة باستخدام مسامير أو مسامير مع صواميل. لإغلاق المفصل لمنع تسرب الغازات من الأسطوانات وسائل التبريد من غلاف التبريد، يتم تركيب حشية بين كتلة الأسطوانة ورأس الأسطوانة. عادة ما تكون مصنوعة من ورق مقوى الأسبستوس ومبطنة بصفائح رقيقة من الفولاذ أو النحاس. في بعض الأحيان يتم فرك الحشية بالجرافيت على كلا الجانبين لحمايتها من الالتصاق.

يُطلق على الجزء السفلي من علبة المرافق، الذي يحمي أجزاء الكرنك وآليات المحرك الأخرى من التلوث، اسم الحوض. في المحركات منخفضة الطاقة نسبيًا، يعمل الوعاء أيضًا كخزان لزيت المحرك. غالبًا ما يتم صب البليت أو تصنيعه من صفائح الفولاذ عن طريق الختم. للقضاء على تسرب الزيت، يتم تثبيت حشية بين علبة المرافق والحوض (في المحركات منخفضة الطاقة، غالبًا ما يتم استخدام مانع التسرب - "الحشية السائلة") لإغلاق هذا المفصل.

إطار المحرك

الأجزاء الثابتة من آلية الكرنك المتصلة ببعضها البعض هي قلب المحرك، الذي يمتص كافة القوى الرئيسية والأحمال الحرارية، سواء الداخلية (المتعلقة بتشغيل المحرك) والخارجية (بسبب ناقل الحركة والشاسيه). تعتمد أحمال القوة المنقولة إلى إطار المحرك من النظام الداعم للمركبة (الإطار والجسم والمبيت) والظهر بشكل كبير على طريقة تركيب المحرك. عادةً ما يتم تثبيته عند ثلاث أو أربع نقاط بحيث لا يتم أخذ الأحمال الناتجة عن تشوهات نظام الدعم التي تحدث عندما تتحرك الآلة فوق أسطح غير مستوية في الاعتبار. يجب أن يستبعد تركيب المحرك إمكانية إزاحته في المستوى الأفقي تحت تأثير القوى الطولية والعرضية (أثناء التسارع، والكبح، والدوران، وما إلى ذلك). لتقليل الاهتزاز الذي ينتقل إلى نظام دعم السيارة من المحرك العامل، يتم تركيب وسائد مطاطية ذات تصميمات مختلفة بين المحرك وإطار المحرك الفرعي عند نقاط التثبيت.

يتم تشكيل مجموعة المكبس لآلية الكرنك بواسطةمجموعة المكبس مع مجموعة من حلقات الضغط ومكشطة الزيت ودبوس المكبس وأجزاء التثبيت الخاصة به. والغرض منه هو إدراك ضغط الغاز أثناء شوط القدرة ونقل القوة إلى العمود المرفقي من خلال قضيب التوصيل، وتنفيذ ضربات مساعدة أخرى، وكذلك إغلاق تجويف المكبس العلوي للأسطوانة لمنع الغازات من اختراق علبة المرافق وعلبة المرافق اختراق زيت المحرك فيه.

مكبس

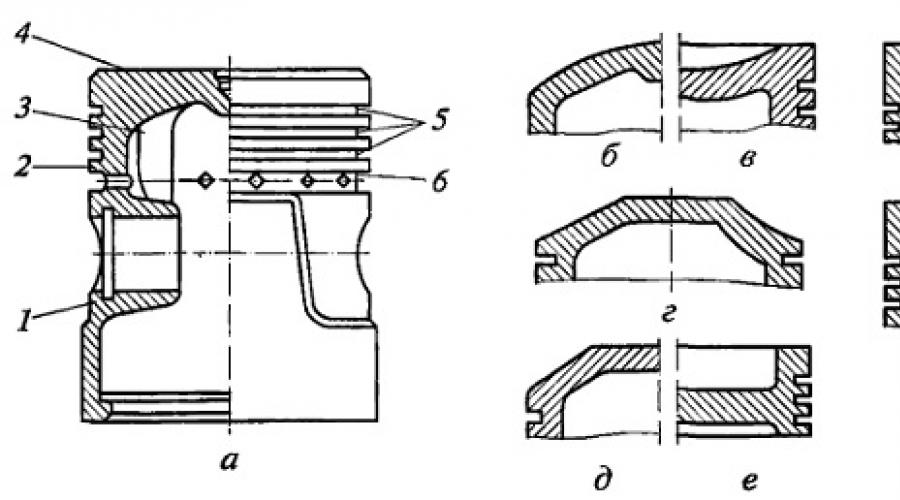

مكبسعبارة عن زجاج معدني معقد الشكل، مثبت في أسطوانة من الأسفل إلى الأعلى. يتكون من جزأين رئيسيين. الجزء العلوي السميك يسمى الرأس، والجزء السفلي يسمى التنورة. يحتوي رأس المكبس على قاع 4 (الشكل أ) وجدران 2. ويتم تشكيل الأخاديد 5 لحلقات الضغط في الجدران. تحتوي الأخاديد السفلية على فتحات تصريف 6 لتصريف الزيت. ولزيادة قوة وصلابة الرأس تم تجهيز جدرانه بأضلاع ضخمة عدد 3 تربط الجدران وأسفلها بالرؤوس التي تم تركيب دبوس المكبس فيها. في بعض الأحيان يكون السطح الداخلي للأسفل مضلعًا أيضًا.

التنورة لها جدران أرق من الرأس. يوجد في الجزء الأوسط رؤساء به ثقوب.

أرز. تصميمات المكابس ذات الأشكال السفلية المختلفة (a-z) وعناصرها:

1 - رئيس؛ 2 - جدار المكبس. 3 - الضلع. 4 - قاع المكبس. 5 - أخاديد لحلقات الضغط. 6- فتحة تصريف لتصريف الزيت

يمكن أن تكون رؤوس المكبس مسطحة (انظر أ)، محدبة، مقعرة وذات شكل (الشكل ب-ح). يعتمد شكلها على نوع المحرك وغرفة الاحتراق، والطريقة المعتمدة لتكوين الخليط وتكنولوجيا تصنيع المكابس. أبسطها وأكثرها تقدمًا من الناحية التكنولوجية هو الشكل المسطح. تستخدم محركات الديزل مكابس ذات قيعان مقعرة الشكل (انظر الشكل هـ-ح).

عند تشغيل المحرك تسخن المكابس أكثر من الأسطوانات المبردة بالسائل أو الهواء، لذلك يكون تمدد المكابس (خاصة الألومنيوم منها) أكبر. على الرغم من وجود فجوة بين الاسطوانة والمكبس، قد يحدث تشويش الأخير. لمنع التشويش، يتم إعطاء التنورة شكل بيضاوي (المحور الرئيسي للبيضاوي متعامد مع محور دبوس المكبس)، ويتم زيادة قطر التنورة مقارنة بقطر الرأس، ويتم قطع التنورة (في أغلب الأحيان يتم إجراء قطع على شكل حرف T أو U)، ويتم سكب إدخالات التعويض في المكبس للحد من حواف التمدد الحراري في مستوى تأرجح قضيب التوصيل، أو تبريد الأسطح الداخلية للمكبس بقوة باستخدام نفاثات من زيت المحرك تحت الضغط. .

يجب أن يتمتع المكبس الذي يتعرض لقوة وأحمال حرارية كبيرة بقوة عالية وموصلية حرارية ومقاومة للتآكل. ومن أجل تقليل قوى القصور الذاتي وعزومها، يجب أن تكون لها كتلة منخفضة. يؤخذ ذلك في الاعتبار عند اختيار التصميم والمواد للمكبس. غالبًا ما تكون المادة عبارة عن سبائك الألومنيوم أو الحديد الزهر. في بعض الأحيان يتم استخدام سبائك الصلب والمغنيسيوم. المواد الواعدة للمكابس أو أجزائها الفردية هي السيراميك والمواد الملبدة التي تتمتع بقوة كافية ومقاومة تآكل عالية وموصلية حرارية منخفضة وكثافة منخفضة ومعامل تمدد حراري صغير.

حلقات المكبس

حلقات المكبستوفير اتصال متحرك محكم بين المكبس والأسطوانة. إنها تمنع اختراق الغازات من تجويف المكبس العلوي إلى علبة المرافق ودخول الزيت إلى غرفة الاحتراق. هناك حلقات ضغط ومكشطة الزيت.

حلقات الضغط(اثنان أو ثلاثة) مثبتة في الأخاديد العلوية للمكبس. لديهم قطع يسمى القفل وبالتالي يمكنهم العودة مرة أخرى. في الحالة الحرة، يجب أن يكون قطر الحلقة أكبر قليلا من قطر الاسطوانة. عندما يتم إدخال مثل هذه الحلقة في الاسطوانة في حالة مضغوطة، فإنها تخلق اتصالاً محكمًا. من أجل التأكد من أن الحلقة المثبتة في الاسطوانة يمكن أن تتوسع عند تسخينها، يجب أن تكون هناك فجوة قدرها 0.2...0.4 ملم في القفل. من أجل ضمان التشغيل الجيد لحلقات الضغط، غالبًا ما يتم استخدام الحلقات ذات السطح الخارجي المستدق، وكذلك الحلقات الملتوية ذات الشطب على الحافة من الداخل أو الخارج، على الأسطوانات. نظرًا لوجود الشطب، فإن هذه الحلقات، عند تركيبها في أسطوانة، تكون منحرفة في المقطع العرضي، وتتناسب بإحكام مع جدران الأخاديد الموجودة على المكبس.

حلقات مكشطة الزيت(واحد أو اثنان) يزيل الزيت من جدران الأسطوانة ويمنعه من دخول غرفة الاحتراق. وهي تقع على المكبس تحت حلقات الضغط. عادة، تحتوي حلقات مكشطة الزيت على أخدود حلقي على السطح الأسطواني الخارجي وشعاعي من خلال فتحات لتصريف الزيت، الذي يمر عبرها إلى فتحات التصريف في المكبس (انظر الشكل أ). بالإضافة إلى حلقات مكشطة الزيت المزودة بفتحات لتصريف الزيت، يتم استخدام حلقات مركبة ذات موسعات محورية وقطرية.

لمنع تسرب الغاز من غرفة الاحتراق إلى علبة المرافق من خلال أقفال حلقات المكبس، من الضروري التأكد من عدم وجود أقفال الحلقات المجاورة على نفس الخط المستقيم.

تعمل حلقات المكبس في ظل ظروف صعبة. فهي تتعرض لدرجات حرارة عالية، ولا يكفي تشحيم أسطحها الخارجية، التي تتحرك بسرعة عالية على طول مرآة الأسطوانة. ولذلك، يتم وضع متطلبات عالية على المواد لحلقات المكبس. في أغلب الأحيان، يتم استخدام سبائك الحديد الزهر عالية الجودة لتصنيعها. حلقات الضغط العلوية، التي تعمل في ظل أقسى الظروف، عادة ما تكون مغلفة من الخارج بالكروم المسامي. حلقات مكشطة الزيت المركبة مصنوعة من سبائك الفولاذ.

دبوس المكبس

دبوس المكبسيعمل على التوصيل المفصلي للمكبس بقضيب التوصيل. وهو عبارة عن أنبوب يمر عبر الرأس العلوي لقضيب التوصيل ويتم تثبيته بنهاياته في رؤوس المكبس. يتم تثبيت دبوس المكبس على الرؤساء بواسطة حلقتين زنبركيتين موجودتين في أخاديد خاصة للرؤساء. يسمح هذا التثبيت للإصبع (في هذه الحالة يطلق عليه اسم الإصبع العائم) بالتدوير. يصبح سطحه بالكامل صالحًا للعمل، ويتآكل بشكل أقل. يمكن إزاحة محور الدبوس في رؤوس المكبس بالنسبة لمحور الأسطوانة بمقدار 1.5...2.0 ملم في اتجاه القوة الجانبية الأكبر. وهذا يقلل من طرق المكبس في المحرك البارد.

دبابيس المكبس مصنوعة من الفولاذ عالي الجودة. لضمان مقاومة عالية للتآكل، يتم تقوية سطحها الأسطواني الخارجي أو كربنته، ثم طحنه وصقله.

مجموعة المكبسيتكون من عدد كبير إلى حد ما من الأجزاء (المكبس، الحلقات، الدبوس)، والتي يمكن أن تتقلب كتلتها لأسباب تكنولوجية؛ ضمن حدود معينة. إذا كان الفرق في كتلة مجموعات المكبس في أسطوانات مختلفة كبيرا، فسوف تنشأ أحمال إضافية بالقصور الذاتي أثناء تشغيل المحرك. لذلك، يتم اختيار مجموعات المكبس لمحرك واحد بحيث تختلف بشكل طفيف في الوزن (للمحركات الثقيلة بما لا يزيد عن 10 غرام).

تتكون مجموعة قضبان التوصيل لآلية الكرنك من:

- قضيب التوصيل

- رؤوس قضبان التوصيل العلوية والسفلية

- رمان

- ربط مسامير قضيب مع المكسرات وعناصر لتثبيتها

قضيب التوصيل

قضيب التوصيليربط المكبس بكرنك العمود المرفقي، ويحول الحركة الترددية لمجموعة المكبس إلى الحركة الدورانية للعمود المرفقي، وينفذ حركة معقدة، بينما يتعرض لأحمال صدمات متناوبة. يتكون قضيب التوصيل من ثلاثة عناصر هيكلية: قضيب 2، رأس علوي (مكبس) 1 ورأس سفلي (كرنك) 3. عادةً ما يحتوي قضيب قضيب التوصيل على قسم I. لتقليل الاحتكاك، يتم ضغط جلبة من البرونز 6 بها فتحة لتزويد أسطح الاحتكاك بالزيت في الرأس العلوي لتقليل الاحتكاك. يتم تقسيم الرأس السفلي لقضيب التوصيل للسماح بالتجميع مع العمود المرفقي. بالنسبة لمحركات البنزين، يقع موصل الرأس عادةً بزاوية 90 درجة على محور قضيب التوصيل. في محركات الديزل، يكون للرأس السفلي لقضيب التوصيل 7، كقاعدة عامة، موصل مائل. يتم ربط غطاء الرأس السفلي 4 بقضيب التوصيل بواسطة اثنين من مسامير قضيب التوصيل، المتطابقة بدقة مع الفتحات الموجودة في قضيب التوصيل والغطاء لضمان التجميع عالي الدقة. لمنع ارتخاء أداة التثبيت، يتم تثبيت صواميل البراغي باستخدام دبابيس كوتر أو غسالات قفل أو صواميل قفل. يتم حفر الفتحة الموجودة في الجزء السفلي من الرأس مع الغطاء، لذلك لا يمكن تبديل أغطية قضيب التوصيل.

أرز. ربط تفاصيل مجموعة قضيب:

1 - رأس قضيب التوصيل العلوي؛ 2 - قضيب؛ 3 - الرأس السفلي لقضيب التوصيل؛ 4 - غطاء الرأس السفلي. 5 - بطانات. 6 - جلبة. 7 - قضيب توصيل الديزل. S - قضيب التوصيل الرئيسي لوحدة قضيب التوصيل المفصلية

لتقليل الاحتكاك عند اتصال قضيب التوصيل بالعمود المرفقي وتسهيل إصلاح المحرك، يتم تثبيت محمل قضيب التوصيل في الرأس السفلي لقضيب التوصيل، وهو مصنوع على شكل بطانات فولاذية رقيقة الجدران 5 مملوءة بـ سبيكة مضادة للاحتكاك. يتم ضبط السطح الداخلي للبطانات بدقة على مجلات العمود المرفقي. لإصلاح البطانات بالنسبة للرأس، لديهم هوائيات عازمة، والتي تتلاءم مع الأخاديد المقابلة في الرأس. يتم توفير الزيت لأسطح الاحتكاك من خلال الأخاديد الحلقية والثقوب الموجودة في البطانات.

لضمان توازن جيد لأجزاء آلية الكرنك، يجب أن يكون لمجموعات قضبان التوصيل لمحرك واحد (وكذلك المكبس) نفس الكتلة مع توزيعها المقابل بين الرؤوس العلوية والسفلية لقضيب التوصيل.

تستخدم محركات V-twin أحيانًا مجموعات قضبان توصيل مفصلية، تتكون من قضبان توصيل مقترنة. يتم توصيل قضيب التوصيل الرئيسي 8، ذو التصميم التقليدي، بمكبس صف واحد. يتم ربط قضيب التوصيل الإضافي الإضافي، المتصل بالرأس العلوي بمكبس من صف آخر، بشكل محوري بدبوس بالرأس السفلي لقضيب التوصيل الرئيسي بواسطة الرأس السفلي.

يتم توصيله بالمكبس بواسطة قضيب توصيل، وهو يمتص القوى المؤثرة على المكبس. فهو يولد عزم الدوران، والذي يتم بعد ذلك نقله إلى ناقل الحركة، ويستخدم أيضًا لقيادة الآليات والوحدات الأخرى. تحت تأثير قوى القصور الذاتي وضغط الغاز، الذي يتغير بشكل حاد في الحجم والاتجاه، يدور العمود المرفقي بشكل غير متساو، ويعاني من اهتزازات الالتواء، ويتعرض للالتواء والانحناء والضغط والتوتر، ويتلقى أيضًا أحمالًا حرارية. لذلك، يجب أن تتمتع بالقوة والصلابة الكافية ومقاومة التآكل مع وزن منخفض نسبيًا.

تصميمات العمود المرفقي معقدة. يتم تحديد شكلها من خلال عدد الأسطوانات وترتيبها وترتيب تشغيل المحرك وعدد المحامل الرئيسية. الأجزاء الرئيسية من العمود المرفقي هي المجلات الرئيسية 3، مجلات قضيب التوصيل 2، الخدين 4، أثقال الموازنة 5، النهاية الأمامية (إصبع القدم 1) والنهاية الخلفية (الساق 6) بشفة.

يتم توصيل الرؤوس السفلية لقضبان التوصيل بمجلات قضيب التوصيل الخاصة بالعمود المرفقي. يتم تثبيت المجلات الرئيسية للعمود في محامل علبة المرافق للمحرك. يتم توصيل مجلات قضيب التوصيل الرئيسية باستخدام الخدين. إن الانتقال السلس من المجلات إلى الخدين، والذي يسمى الشرائح، يتجنب تركيزات الضغط والانهيارات المحتملة للعمود المرفقي. تم تصميم الأثقال الموازنة لتفريغ المحامل الرئيسية من قوى الطرد المركزي التي تنشأ على العمود المرفقي أثناء دورانه. عادة ما تكون مصنوعة كقطعة واحدة مع الخدين.

لضمان التشغيل الطبيعي للمحرك، يجب توفير زيت المحرك تحت الضغط إلى أسطح العمل الخاصة بمجلات قضيب التوصيل الرئيسية. يتدفق الزيت من الثقوب الموجودة في علبة المرافق إلى المحامل الرئيسية. ثم تصل إلى محامل قضيب التوصيل من خلال قنوات خاصة في المجلات الرئيسية والخدين ودبابيس المرفق. للحصول على تنظيف إضافي لزيت الطرد المركزي، تحتوي دفاتر قضبان التوصيل على تجاويف لجمع الأوساخ مغلقة بسدادات.

يتم تصنيع أعمدة الكرنك عن طريق الطرق أو الصب من الفولاذ متوسط الكربون وسبائك (يمكن أيضًا استخدام الحديد الزهر عالي الجودة). بعد المعالجة الميكانيكية والحرارية، تتعرض المجلات الرئيسية وقضبان التوصيل إلى تصلب السطح (لزيادة مقاومة التآكل)، ثم يتم طحنها وصقلها. بعد المعالجة، يكون العمود متوازنًا، أي يتم تحقيق مثل هذا التوزيع لكتلته بالنسبة لمحور الدوران حيث يكون العمود في حالة توازن غير مبال.

تستخدم المحامل الرئيسية بطانات مقاومة للتآكل ذات جدران رقيقة تشبه بطانات محامل قضبان التوصيل. لامتصاص الأحمال المحورية ومنع الإزاحة المحورية للعمود المرفقي، يتم دفع أحد محامله الرئيسية (عادةً الجبهة).

دولاب الموازنة

دولاب الموازنةيتم توصيله بشفة عرقوب العمود المرفقي. إنه قرص من الحديد الزهر متوازن بعناية وله كتلة معينة. بالإضافة إلى ضمان الدوران الموحد للعمود المرفقي، تساعد دولاب الموازنة في التغلب على مقاومة الضغط في الأسطوانات عند بدء تشغيل المحرك والحمل الزائد قصير المدى، على سبيل المثال، عند بدء تشغيل السيارة. يتم توصيل ترس حلقي بحافة دولاب الموازنة لبدء تشغيل المحرك من بداية التشغيل. سطح دولاب الموازنة الذي يتلامس مع قرص القابض يكون مصقولًا ومصقولًا.

أرز. العمود المرفقي:

1 - جورب. 2 - مجلة قضيب التوصيل. 3 - الرقبة المولية. 4 - الخد. 5 - ثقل الموازنة. 6- عرقوب مع شفة

تم تصميم جهاز آلية الكرنك لتحويل الحركة الترددية للمكبس إلى حركة دورانية، والتي يمكن أن تكون بمثابة حركة العمود المرفقي في محرك الاحتراق الداخلي للسيارة، والعكس صحيح.

تنقسم أجزاء آلية الكرنك إلى مجموعتين تشمل: الأجزاء المتحركة والأجزاء الثابتة. الأجزاء المتحركة هي:المكبس مع جهاز العمود المرفقي مع المحامل وقضيب التوصيل ودبوس المكبس والحذافة والكرنك. الأجزاء الثابتة تشمل:كتلة الأسطوانة، وهي الأجزاء الأساسية لمحرك الاحتراق الداخلي (عبارة عن صب واحد مع علبة المرافق)؛ مبيت القابض والحدافة، رأس الأسطوانة، علبة المرافق السفلية، أغطية الكتل، بطانات الأسطوانة، حشوات غطاء الكتلة، المثبتات، حلقات نصف العمود المرفقي، الأقواس.

1. الغرض وخصائص آلية قضيب التوصيل.

آلية الكرنك هي الجهاز الرئيسي لمحرك الاحتراق الداخلي المكبس. تم تصميم هذا النظام لإدراك ضغط الغاز عند شوط معين.بالإضافة إلى ذلك، تتيح لك هذه الآلية تحويل حركات المكابس الترددية إلى حركات دورانية للعمود المرفقي للسيارة.

يتكون هذا الجهاز القياسي من مكابس تحتوي على حلقات مكبس وبطانات ورؤوس أسطوانات وعلبة المرافق وقضبان التوصيل والعمود المرفقي ودولاب الموازنة وقضيب التوصيل والمحامل الرئيسية.خلال لحظات التشغيل المباشر لمحرك الاحتراق الداخلي، فإن قوى القصور الذاتي للكتل المتحركة الترددية، وضغط الغاز، والقصور الذاتي لأنواع مختلفة من الكتل الدوارة غير المتوازنة، والاحتكاك والجاذبية تؤثر بشكل مباشر على أجزاء آلية الكرنك.

جميع القوى المذكورة أعلاه، باستثناء الجاذبية بالطبع، تؤثر على التغير في قيمة واتجاه جميع الكميات قيد النظر. كل هذا يعتمد بشكل مباشر على زاوية دوران جهاز العمود المرفقي والعمليات التي تحدث مباشرة في أسطوانات محرك الاحتراق الداخلي.

2. تصميم آلية قضيب التوصيل.

نظرًا لأن جميع مكونات آلية الكرنك معروفة بالفعل، فمن المفيد البدء في النظر في هيكل العمود المرفقي. يعد العمود المرفقي أحد العناصر الرئيسية لمحرك الاحتراق الداخلي، والذي يحدد، إلى جانب الأجزاء الأخرى من مجموعة مكبس الأسطوانات، عمر المحرك نفسه.

وبالتالي فإن عمر خدمة الجهاز سوف يتميز بعدة مؤشرات: مقاومة التآكل وقوة التعب. يأخذ العمود المرفقي جميع القوى المؤثرة على المكابس بمساعدة قضبان التوصيل. بعد ذلك، ينقل العمود المرفقي كل هذه القوى إلى آلية النقل. ستعمل بالفعل على تشغيل أنواع مختلفة من آليات محركات الاحتراق الداخلي. يتكون هيكل العمود المرفقي من: المجلات الرئيسية، مجلات قضيب التوصيل، ربط الخدين، ساق وإصبع القدم.

وبالتالي فإن عمر خدمة الجهاز سوف يتميز بعدة مؤشرات: مقاومة التآكل وقوة التعب. يأخذ العمود المرفقي جميع القوى المؤثرة على المكابس بمساعدة قضبان التوصيل. بعد ذلك، ينقل العمود المرفقي كل هذه القوى إلى آلية النقل. ستعمل بالفعل على تشغيل أنواع مختلفة من آليات محركات الاحتراق الداخلي. يتكون هيكل العمود المرفقي من: المجلات الرئيسية، مجلات قضيب التوصيل، ربط الخدين، ساق وإصبع القدم.

3. أعطال آلية قضيب التوصيل.

أثناء التشغيل المباشر لمحرك الاحتراق الداخلي، نتيجة لعمل الأحمال الديناميكية غير المستقرة والعالية بشكل مفرط، من قوى القصور الذاتي للأجزاء المتحركة والدوارة، من ضغط الغاز، يتعرض العمود للانحناء والالتواء، والأسطح الفردية الجهاز ببساطة يبلى.

تتراكم جميع أضرار التعب مباشرة في الهيكل المعدني، مما يؤدي إلى حدوث شقوق صغيرة وأنواع مختلفة من العيوب. يتم تحديد تآكل العناصر باستخدام أدوات قياس عالمية وخاصة. من أجل الكشف عن الشقوق، تحتاج إلى استخدام كاشف الخلل المغناطيسي. مع الاستخدام المستمر للعمود المرفقي، فإنه عرضة للعيوب.

الأكثر شيوعا هو عيب التآكل.لكن أجزاء كثيرة من الجهاز بأكمله عرضة للتآكل. عندما تتآكل المجلات الرئيسية وقضبان التوصيل، وتخرج من الشكل البيضاوي والمستدق، فمن الضروري الطحن إلى الحجم المطلوب للإصلاح. يعد تطبيق الطلاء السطحي واللحام الكهربائي للشريط والتعدين وملء السطح بمواد المسحوق هو الحل لهذه المشكلة.

الأكثر شيوعا هو عيب التآكل.لكن أجزاء كثيرة من الجهاز بأكمله عرضة للتآكل. عندما تتآكل المجلات الرئيسية وقضبان التوصيل، وتخرج من الشكل البيضاوي والمستدق، فمن الضروري الطحن إلى الحجم المطلوب للإصلاح. يعد تطبيق الطلاء السطحي واللحام الكهربائي للشريط والتعدين وملء السطح بمواد المسحوق هو الحل لهذه المشكلة.

بالإضافة إلى ذلك، يوصى بتثبيت حلقات نصف جديدة وإجراء عملية Plastination.بالإضافة إلى ذلك، يمكن أن يؤثر التآكل على المقاعد اللازمة لمعدات التوقيت والبكرة والحدافة. ويؤثر التآكل أيضًا على خيوط الزيت، وأسطح شفة دولاب الموازنة، ومسامير دولاب الموازنة، وممرات المفاتيح. من أجل حل جميع المشاكل المذكورة أعلاه، لن يستغرق الأمر الكثير من الموارد والوقت.

بالنسبة للمشكلة الأولى، تحتاج إلى إجراء المعدنة التقليدية أو السطح أو اللحام الإلكتروني للشريط. يتم حل مشكلة الخيط ببساطة عن طريق تعميق الخيط باستخدام القاطع إلى ملف تعريف طبيعي.تحتاج المسامير ببساطة إلى الاستبدال، ولكن بالنسبة للأخاديد التي تحتاج إلى طحنها لزيادة حجم المفاتيح ولمفاتيح المفاتيح الجديدة. بعد ذلك عليك القيام باللحام وسوف تختفي المشكلة.

بالإضافة إلى ذلك، يمكن أن يؤثر التآكل أيضًا على مقعد الحلقات الخارجية في نهاية العمود، وفتحات المسامير، وتركيب دولاب الموازنة والخيوط. في كل مكان تحتاج إلى حمل المقاعد والضغط على البطانات. بالإضافة إلى ذلك، يجب إعادة تأهيل المسامير لتناسب حجم الإصلاح ولحامها. يتطلب الخيط أيضًا الثقب أو الثقب مع توسيع الخيط في عملية لاحقة. يتم أيضًا تعميق جميع الثقوب الملولبة.

بالإضافة إلى ذلك، يمكن أن يؤثر التآكل أيضًا على مقعد الحلقات الخارجية في نهاية العمود، وفتحات المسامير، وتركيب دولاب الموازنة والخيوط. في كل مكان تحتاج إلى حمل المقاعد والضغط على البطانات. بالإضافة إلى ذلك، يجب إعادة تأهيل المسامير لتناسب حجم الإصلاح ولحامها. يتطلب الخيط أيضًا الثقب أو الثقب مع توسيع الخيط في عملية لاحقة. يتم أيضًا تعميق جميع الثقوب الملولبة.

بالإضافة إلى التآكل، تنشأ أيضًا مشاكل في التواء العمود، مما يؤدي إلى انتهاك موضع السواعد. في هذه الحالة، تحتاج إلى طحن المجلات إلى حجم إصلاح خاص ودمج المجلات مع المعالجة اللاحقة. الأكثر إشكالية يمكن أن تكون الشقوق في مجلات العمود، لأنه بالإضافة إلى طحنها إلى حجم الإصلاح، سيكون من الضروري قطع الشقوق باستخدام أداة جلخ.من حيث المبدأ، هذا يكفي تماما لسائق السيارة، لأن المشاكل والأعطال الأخرى قد تتطلب تدخلا مهنيا من الخارج.

4. خدمة آلية قضيب التوصيل.

ستضمن الصيانة الصحيحة لمحرك الاحتراق الداخلي وتشغيله الطبيعي الحد الأدنى من التآكل لجميع أجزائه وتشغيله دون انقطاع. بالإضافة إلى ذلك، لن تحتاج آلية الكرنك إلى الإصلاح لفترة طويلة.

من أجل ضمان ظروف التشغيل الطبيعية لجميع المكونات الهيكلية لآلية الكرنك أثناء تشغيلها غير مسموح به على الإطلاقالتالي:

من أجل ضمان ظروف التشغيل الطبيعية لجميع المكونات الهيكلية لآلية الكرنك أثناء تشغيلها غير مسموح به على الإطلاقالتالي:

- التشغيل لفترة طويلة عندما يكون المحرك مثقلا؛

تشغيل المحرك في ظل ظروف انخفاض ضغط الزيت؛

تشغيل المحرك عند درجات حرارة منخفضة للغاية لزيت علبة المرافق؛

تباطؤ المحرك لفترة طويلة، الأمر الذي سيؤدي إلى فحم حلقات المكبس؛

تشغيل محرك لا يوجد فيه غلاف للمروحة أو يوجد غلاف، ولكن ملاءمته فضفاضة مع سطح التزاوج؛

تشغيل المحرك في حالة عدم وجود منظف للهواء أو في حالة معيبة؛

تشغيل متقطع للمحرك، يصاحبه دخان في العادم وطرق.

عند التفكيك المباشر لجهاز محرك الاحتراق الداخلي لإصلاحه، يجب تنظيف تجاويف مجلات قضيب التوصيل الخاصة بآلية العمود المرفقي. من أجل تنظيف جميع التجاويف بشكل كامل، تحتاج إلى سحب دبابيس الكوتر وفك المقابس اللولبية.سيعتمد التركيب الفعال للتنظيف بالطرد المركزي للزيت من تجاويف مجلات قضيب التوصيل على جميع قواعد الحفاظ على نظام التشحيم وعلى مدى صحة تخزين الزيت وإعادة تعبئته في المحرك.

عند التفكيك المباشر لجهاز محرك الاحتراق الداخلي لإصلاحه، يجب تنظيف تجاويف مجلات قضيب التوصيل الخاصة بآلية العمود المرفقي. من أجل تنظيف جميع التجاويف بشكل كامل، تحتاج إلى سحب دبابيس الكوتر وفك المقابس اللولبية.سيعتمد التركيب الفعال للتنظيف بالطرد المركزي للزيت من تجاويف مجلات قضيب التوصيل على جميع قواعد الحفاظ على نظام التشحيم وعلى مدى صحة تخزين الزيت وإعادة تعبئته في المحرك.

إذا لم يتم اتباع القواعد الموصى بها، فسوف تمتلئ تجاويف مجلات قضيب التوصيل بسرعة برواسب مختلفة، وسوف تختفي تنقية الزيت بشكل عام في غياهب النسيان. إذا انخفضت الطاقة بشكل كبير، وكان الدخان والغازات قويين جدًا، وكان من الصعب تشغيل المحرك، وتحدث أصوات طرق غير طبيعية مرتبطة بخلل في آلية الكرنك، فيجب عليك "الدخول" على الفور إلى الجهاز وفحصه. يجب أن يتم تفكيك محرك الاحتراق الداخلي في الداخل.

تقريبًا أي محرك مكبس مثبت في سيارة أو جرار أو جرار خلفي يستخدم آلية كرنك. كما أنها تستخدم في الضواغط لإنتاج الهواء المضغوط. يتم تحويل طاقة الغازات المتوسعة ومنتجات الاحتراق للجزء التالي من خليط العمل بواسطة آلية الكرنك إلى دوران عمود العمل، ويتم نقلها إلى العجلات أو المسارات أو محرك قطع الفرشاة. في الضاغط، تحدث الظاهرة المعاكسة: يتم تحويل الطاقة الدورانية لعمود الإدارة إلى طاقة محتملة للهواء أو الغاز الآخر المضغوط في غرفة العمل.

تصميم الآلية

تم اختراع أول أجهزة الكرنك في العالم القديم. في المناشر الرومانية القديمة، تم تحويل الحركة الدورانية لعجلة المياه، التي يقودها تيار النهر، إلى حركة ترددية لشفرة المنشار. في العصور القديمة، لم يتم استخدام هذه الأجهزة على نطاق واسع للأسباب التالية:

- تتآكل الأجزاء الخشبية بسرعة وتتطلب إصلاحات أو استبدالات متكررة؛

- كان العمل بالسخرة أرخص من التكنولوجيا العالية في ذلك الوقت.

بشكل مبسط، تم استخدام آلية الكرنك منذ القرن السادس عشر في عجلات الغزل القروية. تم تحويل حركة الدواسة إلى دوران عجلة الغزل وأجزاء أخرى من الجهاز.

استخدمت المحركات البخارية التي تم تطويرها في القرن الثامن عشر أيضًا آلية الكرنك. كانت موجودة على عجلة القيادة للقاطرة. تم تحويل ضغط البخار على قاع المكبس إلى حركة ترددية لقضيب متصل بقضيب توصيل مثبت بشكل محوري على عجلة القيادة. أعطى قضيب التوصيل دوران العجلة. كان هذا الترتيب لآلية الكرنك أساس النقل الميكانيكي حتى الثلث الأول من القرن العشرين.

تم تحسين تصميم القاطرة في المحركات المتقاطعة. يتم ربط المكبس الموجود فيها بشكل صارم بالقضيب المتقاطع الذي ينزلق للخلف وللأمام في الأدلة. يتم ربط مفصل بنهاية القضيب، ويتم ربط قضيب التوصيل به. يزيد هذا المخطط من نطاق حركات العمل ويجعل من الممكن إنشاء غرفة ثانية على الجانب الآخر من المكبس. وبالتالي، فإن كل حركة للقضيب تكون مصحوبة بضربة عمل. تتيح لك هذه الحركية وديناميكيات آلية الكرنك مضاعفة القوة بنفس الأبعاد. تُستخدم الرؤوس المتقاطعة في منشآت الديزل الثابتة والسفن الكبيرة.

تنقسم العناصر التي تشكل آلية الكرنك إلى الأنواع التالية:

- منقولة.

- مُثَبَّت.

الأول يشمل:

- مكبس؛

- خواتم؛

- الأصابع؛

- قضيب التوصيل

- دولاب الموازنة؛

- العمود المرفقي.

- محامل العمود المرفقي عادي.

تشمل الأجزاء الثابتة لآلية الكرنك ما يلي:

- حاجز الاسطوانة؛

- كم؛

- رأس الكتلة

- اقواس؛

- علبة المرافق.

- عناصر ثانوية أخرى.

يتم دمج المكابس والمسامير والخواتم في مجموعة مكبس.

يستحق كل عنصر، بالإضافة إلى المخطط الحركي التفصيلي ومبدأ التشغيل، دراسة أكثر تفصيلاً

يعد هذا أحد أكثر أجزاء المحرك تعقيدًا من حيث التكوين. يوضح الرسم التخطيطي ثلاثي الأبعاد أنه بداخله مثقوب بنظامين غير متقاطعين من القنوات لتزويد الزيت إلى نقاط التشحيم ودوران سائل التبريد. وهي مصبوبة من الحديد الزهر أو السبائك المعدنية الخفيفة وتحتوي على أماكن لضغط بطانات الأسطوانات وأقواس لمحامل العمود المرفقي ومساحة للحدافة وأنظمة التشحيم والتبريد. يتم توصيل الوحدة بأنابيب إمداد خليط الوقود ونظام إزالة غاز العادم.

يتم ربط خزان حوض الزيت بأسفل الكتلة من خلال حشية محكمة الغلق. في علبة المرافق هذه يتم العمل الرئيسي لآلية الكرنك، والمختصرة بـ KShM.

يجب أن تتحمل البطانة الضغط العالي في الاسطوانة. يتم إنشاؤه بواسطة الغازات المتكونة بعد احتراق خليط الوقود. ولذلك فإن مكان الكتلة التي يتم ضغط البطانات فيها يجب أن يتحمل الأحمال الميكانيكية والحرارية العالية.

عادة ما تكون الأكمام مصنوعة من الفولاذ المتين، وفي كثير من الأحيان - من الحديد الزهر. أثناء تشغيل المحرك، فإنها تتآكل ويمكن استبدالها أثناء عملية إصلاح رئيسية للمحرك. هناك نوعان من التخطيطات الرئيسية لوضعها:

- جافًا، ينقل الجانب الخارجي للبطانة الحرارة إلى مادة كتلة الأسطوانة؛

- وهي مبللة، ويتم غسل البطانة من الخارج باستخدام سائل التبريد.

يتيح لك الخيار الثاني تطوير المزيد من الطاقة وتحمل أحمال الذروة.

بيستونز

الجزء عبارة عن صب الفولاذ أو الألومنيوم على شكل زجاج مقلوب. ينزلق على طول جدران الأسطوانة، ويأخذ ضغط خليط الوقود المحترق ويحوله إلى حركة خطية. بعد ذلك، من خلال مجموعة الكرنك، يتحول إلى دوران العمود المرفقي، ثم ينتقل إلى القابض وعلبة التروس ومن خلال الكاردان إلى العجلات. تعمل القوى المؤثرة في آلية الكرنك على تحريك المركبة أو الآلية الثابتة.

يقوم الجزء بالوظائف التالية:

- في شوط السحب، يتحرك للأسفل (أو في الاتجاه من العمود المرفقي إذا لم تكن الأسطوانة موجودة عموديًا)، فإنه يزيد من حجم غرفة العمل ويخلق فراغًا فيها، مما يؤدي إلى سحب الجزء التالي من الأسطوانة وتوزيعه بالتساوي خليط العمل في جميع أنحاء الحجم.

- في شوط الضغط، تتحرك مجموعة المكبس للأعلى، مما يؤدي إلى ضغط خليط العمل إلى الدرجة المطلوبة؛

- بعد ذلك تأتي شوط القدرة، حيث ينخفض الجزء الواقع تحت الضغط، وينقل نبضة دورانية إلى العمود المرفقي؛

- وفي شوط العادم يرتفع مرة أخرى، مما يؤدي إلى إزاحة غازات العادم إلى نظام العادم.

في جميع الأشواط، باستثناء شوط العمل، تتحرك مجموعة المكبس بسبب العمود المرفقي، مما يزيل جزءًا من طاقة دورانها. في المحركات ذات الأسطوانة الواحدة، يتم استخدام دولاب الموازنة الضخم لتجميع هذه الطاقة؛ وفي المحركات متعددة الأسطوانات، يتم تغيير أشواط الأسطوانة بمرور الوقت.

من الناحية الهيكلية، ينقسم المنتج إلى الأجزاء التالية:

- القاع الذي يمتص ضغط الغاز.

- ختم مع الأخاديد لحلقات المكبس.

- تنورة يتم فيها تأمين الإصبع.

يعمل الدبوس كمحور يتم فيه تثبيت الذراع العلوي لقضيب التوصيل.

حلقات المكبس

يتم تحديد الغرض من حلقات المكبس وتصميمها من خلال دورها في تشغيل أجهزة الكرنك. الحلقات مصنوعة بشكل مسطح، ولها قطع بعرض بضعة أعشار المليمتر. يتم إدخالها في الأخاديد الحلقية المصنعة لهم على الختم.

تؤدي الحلقات الوظائف التالية:

- سد الفجوة بين البطانة وجدران المكبس.

- توفير اتجاه حركة المكبس.

- رائع. عند لمس البطانة، تعمل حلقات الضغط على إزالة الحرارة الزائدة من المكبس، مما يحميه من الحرارة الزائدة.

- عزل غرفة العمل عن مواد التشحيم الموجودة في علبة المرافق. من ناحية، تحتفظ الحلقات بقطرات الزيت التي يتم رشها في علبة المرافق نتيجة لتأثيرات الأثقال الموازنة لخدود العمود المرفقي، ومن ناحية أخرى، فإنها تسمح بمرور كمية صغيرة من الزيت لتليين جدران الأسطوانة. حلقة مكشطة الزيت السفلية هي المسؤولة عن ذلك.

يجب أيضًا تشحيم الاتصال بين المكبس وقضيب التوصيل.

يؤدي نقص التشحيم في غضون دقائق قليلة إلى جعل أجزاء الأسطوانة غير قابلة للاستخدام. ترتفع درجة حرارة أجزاء الاحتكاك وتبدأ في الانهيار أو الانحشار. الإصلاح في هذه الحالة سيكون صعبا ومكلفا.

دبابيس المكبس

يرتبط المكبس وقضيب التوصيل حركيًا. يتم تثبيت المنتج في تنورة المكبس ويعمل كمحور للمحمل المنزلق. تتحمل الأجزاء الأحمال الديناميكية العالية أثناء شوط العمل، بالإضافة إلى التغيرات في الشوط وعكس اتجاه الحركة. يتم تصنيعها من سبائك عالية المقاومة للحرارة.

تتميز الأنواع التالية من تصميمات الأصابع:

- مُثَبَّت. يتم تثبيتها بشكل ثابت في التنورة، فقط قفص الجزء العلوي من قضيب التوصيل يدور.

- عائم. يمكن أن تدور في الأربطة الخاصة بهم.

يُستخدم التصميم العائم في المحركات الحديثة؛ فهو يقلل من الأحمال النوعية على مكونات مجموعة الكرنك ويزيد من عمر الخدمة.

تم جعل هذا العنصر الحاسم في آلية كرنك المحرك قابلاً للتفكيك بحيث يمكن تغيير أغلفة المحامل الموجودة في أقفاصه. تستخدم المحامل المنزلقة في المحركات ذات السرعة المنخفضة؛ أما في المحركات عالية السرعة، فيتم تركيب محامل دوارة أكثر تكلفة.

في المظهر، يشبه قضيب التوصيل مفتاح البراغي. لزيادة القوة وتقليل الوزن، يتم إجراء المقطع العرضي في شكل شعاع I.

أثناء التشغيل، يتعرض الجزء لأحمال متناوبة من الضغط والشد الطولي. للتصنيع، يتم استخدام المسبوكات من السبائك أو الفولاذ عالي الكربون.

يتم تنفيذ التحول بمساعدة.

من بين أجزاء مجموعة الكرنك، يتمتع العمود المرفقي بالشكل المكاني الأكثر تعقيدًا. تعمل العديد من المفاصل المفصلية على تحريك محاور دوران أجزائها بعيدًا عن المحور الطولي الرئيسي. يتم ربط السباقات السفلية لقضبان التوصيل بهذه المحاور البعيدة. المعنى المادي للتصميم هو نفسه تمامًا كما هو الحال عند تثبيت محور قضيب التوصيل على حافة دولاب الموازنة. في العمود المرفقي، تتم إزالة الجزء "الإضافي" غير المستخدم من دولاب الموازنة واستبداله بثقل موازن. يتيح لك ذلك تقليل وزن المنتج وأبعاده بشكل كبير وزيادة السرعة القصوى المتاحة.

الأجزاء الرئيسية التي تشكل العمود المرفقي هي كما يلي:

- هش. يعمل على تثبيت العمود في أقواس علبة المرافق وقضبان التوصيل على العمود. الأول يسمى الرئيسي والثاني - قضيب التوصيل.

- الخدين. إنهم يشكلون الركبتين التي تعطي العقدة اسمها. تدور حول المحور الطولي ويتم دفعها بواسطة قضبان التوصيل، وتقوم بتحويل طاقة الحركة الطولية لمجموعة المكبس إلى طاقة دورانية للعمود المرفقي.

- جزء الخروج الأمامي. يتم وضع بكرة عليها، حيث تدور أعمدة الأنظمة المساعدة للمحرك - التبريد والتشحيم وآلية التوزيع والمولد - باستخدام سلسلة أو محرك حزام.

- جزء الإخراج الرئيسي ينقل الطاقة إلى ناقل الحركة وإلى العجلات.

الجزء الخلفي من الخدين، جاحظ خارج محور دوران العمود المرفقي، بمثابة ثقل موازن للجزء الرئيسي ومجلات قضيب التوصيل. يتيح لك ذلك تحقيق التوازن الديناميكي للهيكل الذي يدور بسرعة عالية، وتجنب الاهتزازات المدمرة أثناء التشغيل.

لتصنيع أعمدة الكرنك، يتم استخدام المسبوكات من الحديد الزهر الخفيف عالي القوة أو الطوابع الساخنة (المطروقات) من الفولاذ المتصلب.

علبة المرافق

إنه بمثابة الأساس الهيكلي للمحرك بأكمله؛ وتمتد منه أقواس خارجية تثبت عليها الوحدة بأكملها بالجسم. يتم توصيل ناقل الحركة بعلبة المرافق، حيث ينقل عزم الدوران من المحرك إلى العجلات. في التصميمات الحديثة، يتم تصنيع علبة المرافق كجزء واحد مع كتلة الأسطوانة. في إطاره المكاني، يتم العمل الرئيسي لمكونات وآليات وأجزاء المحرك. يتم تثبيت وعاء في الجزء السفلي من علبة المرافق لتخزين الزيت لتليين الأجزاء المتحركة.

مبدأ تشغيل آلية الكرنك

لم يتغير مبدأ تشغيل آلية الكرنك خلال القرون الثلاثة الماضية.

أثناء شوط الطاقة، يحترق خليط العمل المشتعل في نهاية شوط الضغط بسرعة، وتتوسع منتجات الاحتراق وتدفع المكبس إلى الأسفل. يقوم بدفع قضيب التوصيل الذي يرتكز على المحور السفلي، متباعداً عن المحور الطولي الرئيسي. نتيجة لذلك، تحت تأثير القوى المطبقة بشكل عرضي، يدور العمود المرفقي ربع دورة في المحركات رباعية الأشواط ونصف دورة في المحركات ثنائية الأشواط. وبالتالي، يتم تحويل الحركة الطولية للمكبس إلى دوران العمود.

يتطلب حساب آلية الكرنك معرفة ممتازة بالميكانيكا التطبيقية والحركيات وقوة المواد. ويعهد بها إلى المهندسين الأكثر خبرة.

الأعطال التي تحدث أثناء تشغيل العمود المرفقي وأسبابها

يمكن أن تحدث أعطال في عناصر مختلفة من مجموعة الكرنك. إن تعقيد التصميم والجمع بين معلمات آليات قضيب توصيل المحرك يجعل من الضروري إيلاء اهتمام خاص لحسابها وتصنيعها وتشغيلها.

في أغلب الأحيان، تنجم الأعطال عن عدم الامتثال لأنماط التشغيل وصيانة المحرك. سوء جودة التشحيم، وانسداد قنوات إمداد الزيت، واستبدال الزيت في علبة المرافق أو تجديده في الوقت المناسب إلى المستوى المحدد - كل هذه الأسباب تؤدي إلى زيادة الاحتكاك، وارتفاع درجة حرارة الأجزاء، وظهور جرجر وسحجات وخدوش على أسطح عملها. يجب تغيير فلتر الزيت في كل مرة تقوم فيها بتغيير الزيت. وفقًا لجدول الصيانة، يجب أيضًا تغيير فلاتر الوقود والهواء.

يؤدي خلل نظام التبريد أيضًا إلى حدوث تشوه حراري للأجزاء، يصل إلى تشويشها أو تدميرها. محركات الديزل حساسة بشكل خاص لجودة التشحيم.

يمكن أن تؤدي المشاكل في نظام الإشعال أيضًا إلى ظهور رواسب الكربون على المكبس وحلقاته مما يؤدي إلى انخفاض الضغط وتلف جدران الأسطوانة.

ويحدث أيضًا أن سبب العطل هو الأجزاء أو المواد منخفضة الجودة أو المزيفة المستخدمة أثناء الصيانة. من الأفضل شرائها من التجار الرسميين أو المتاجر الموثوقة التي تهتم بسمعتها.

قائمة أعطال KShM

أكثر أعطال الآلية شيوعًا هي:

- تآكل وتدمير قضيب توصيل العمود المرفقي والمجلات الرئيسية ؛

- طحن أو تقطيع أو إذابة الأصداف ذات المحامل العادية؛

- تلوث حلقات المكبس برواسب الكربون الناتجة عن الاحتراق؛

- ارتفاع درجة الحرارة وكسر الحلقات.

- يؤدي تراكم رواسب الكربون على رأس المكبس إلى ارتفاع درجة حرارته واحتمال تدميره.

- يؤدي التشغيل طويل الأمد للمحرك مع تأثيرات التفجير إلى احتراق تاج المكبس.

يمكن أن يؤدي الجمع بين هذه العيوب مع خلل في نظام التشحيم إلى اختلال محاذاة المكابس في الأسطوانات وتوقف المحرك. يتضمن القضاء على كل هذه الأعطال تفكيك المحرك وتفكيكه جزئيًا أو كليًا.

تستغرق الإصلاحات وقتًا طويلاً ومكلفة، لذا من الأفضل تحديد الأعطال في المراحل المبكرة وتصحيح المشكلات في الوقت المناسب.

علامات الأعطال في تشغيل العمود المرفقي

للكشف في الوقت المناسب عن حالات الفشل والعمليات السلبية التي تبدأ في التطور في مجموعة الكرنك، من المفيد معرفة العلامات الخارجية:

- يقرع في المحرك، أصوات غير عادية أثناء التسارع. غالبًا ما تكون أصوات الرنين ناتجة عن ظاهرة التفجير. يؤدي الاحتراق غير الكامل للوقود أثناء شوط القدرة واحتراقه الانفجاري أثناء شوط العادم إلى تراكم رواسب الكربون على الحلقات وتاج المكبس وتدهور ظروف تبريدها وتدميرها. من الضروري ملء الوقود عالي الجودة والتحقق من معلمات التشغيل لنظام الإشعال على الحامل.

- تشير الضربات الباهتة إلى تآكل مجلات العمود المرفقي. في هذه الحالة، يجب عليك التوقف عن العمل، وطحن المجلات واستبدال البطانات بأخرى أكثر سمكًا من مجموعة الإصلاح.

- يشير الصوت الذي "يغني" بنغمة عالية وعالية إلى احتمال بداية ذوبان البطانات أو نقص الزيت عند زيادة السرعة. تحتاج أيضًا إلى الذهاب بشكل عاجل إلى مركز الخدمة.

- تشير سحب الدخان الزرقاء المنبعثة من أنبوب العادم إلى وجود زيت زائد في غرفة العمل. يجب فحص حالة الحلقات واستبدالها إذا لزم الأمر.

- يمكن أيضًا أن يحدث انخفاض في الطاقة بسبب فحم الكوك الحلقي وانخفاض الضغط.

إذا لاحظت هذه الأعراض المزعجة، فلا تؤجل زيارتك لمركز الخدمة. سيكلف المحرك المضبوط أكثر من ذلك بكثير، سواء من حيث المال أو الوقت.

صيانة KShM

لكي لا تتلف أجزاء العمود المرفقي، عليك الالتزام بجميع متطلبات الشركة المصنعة الخاصة بالصيانة الدورية والفحص الدوري للمركبة.

يجب فحص مستوى الزيت، وخاصة في السيارة غير الجديدة، يوميًا قبل المغادرة. يستغرق الأمر أقل من دقيقة، ويمكن أن يوفر شهورًا من الانتظار في حالة حدوث عطل خطير.

يجب ملء الوقود فقط من محطات الوقود التي أثبتت جدواها من العلامات التجارية المعروفة، دون إغراء الفرق في السعر بمقدار الروبلين.

إذا لاحظت الأعراض المزعجة المذكورة أعلاه، عليك التوجه فوراً إلى إحدى محطات الخدمة.

يجب ألا تحاول حفر الأسطوانات، أو إزالة رواسب الكربون من الحلقات، أو القيام بأي أعمال إصلاح معقدة أخرى بنفسك، بناءً على مقاطع الفيديو من الإنترنت. إذا لم يكن لديك سنوات عديدة من الخبرة في هذا العمل، فمن الأفضل أن تتحول إلى المهنيين. يعد التثبيت الذاتي لآلية قضيب التوصيل بعد الإصلاح عملية صعبة للغاية.

من المعقول استخدام وسائل مختلفة حاصلة على براءة اختراع "لتحويل رواسب الكربون على جدران الأسطوانات" أو "إزالة الكربون" فقط عندما تكون متأكدًا تمامًا من التشخيص والدواء.

قد تكون مهتمًا أيضًا بالمقالات التالية:

آلية كرنك المنزلق: الجهاز، مبدأ التشغيل، التطبيق

آلية الكرنك هي الآلية التي تقوم بعملية عمل المحرك.

تم تصميم آلية الكرنك لتحويل الحركة الترددية للمكابس إلى الحركة الدورانية للعمود المرفقي.

تحدد آلية الكرنك نوع المحرك من خلال ترتيب الأسطوانات.

تُستخدم آليات الكرنك وقضبان التوصيل المختلفة في محركات السيارات: تُستخدم آليات الكرنك وقضبان التوصيل ذات الصف الواحد مع الحركة العمودية للمكابس والحركة الزاوية للمكابس في المحركات المضمنة؛ تُستخدم آليات الكرنك ذات الصف المزدوج مع المكابس التي تتحرك بزاوية في المحركات على شكل حرف V؛ تُستخدم آليات الكرنك أحادية الصف ومزدوجة الصف مع الحركة الأفقية للمكابس في الحالات التي تكون فيها أبعاد الارتفاع الإجمالية للمحرك محدودة.

الصورة 1– أنواع آليات الكرنك مصنفة حسب خصائصها المختلفة.

تصميم آلية الكرنك.

تشتمل آلية الكرنك على كتلة أسطوانة مع علبة المرافق ورأس الأسطوانة وقضيب توصيل ومجموعة مكبس وعمود مرفقي مع دولاب الموازنة.

تعتبر كتلة الأسطوانة 11 () مع علبة المرافق 10 ورأس الأسطوانة 8 أجزاء ثابتة من آلية الكرنك.

تشمل الأجزاء المتحركة للآلية العمود المرفقي 34 مع دولاب الموازنة 43 وأجزاء من قضيب التوصيل ومجموعة المكبس - المكابس 24 وحلقات المكبس 18 و 19 ودبابيس المكبس 26 وقضبان التوصيل 27.

الشكل 2- آلية الكرنك لمحركات سيارات الركاب

1, 6 – الأغطية; 2 - الدعم؛ 3، 9 – تجاويف. 4, 5 – الحشيات. 7 - الرقبة. 8، 22، 28، 30 – الرؤوس؛ 10 - علبة المرافق. 11 - كتلة الاسطوانة. 12 - 16، 20 - المد والجزر؛ 17، 33 - الثقوب؛ 18، 19 - حلقات؛ 21 - الأخاديد. 23 - أسفل؛ 24 - المكبس 25 - تنورة. 26 - الاصبع. 27 - قضيب التوصيل 29 - قضيب. 31، 42 - البراغي. 32، 44 – بطانات؛ 34 - العمود المرفقي. 35، 40 – نهايات العمود المرفقي؛ 36، 38 - رقاب؛ 37 - الخد. 39 - ثقل الموازنة. 41 - غسالة. 43 - دولاب الموازنة. 45- نصف حلقة

حاجز الاسطوانةمعا مع علبة المرافقهو جوهر المحرك. توجد آليات وأجهزة المحرك عليه وداخله. في الكتلة 11، التي تم تصنيعها بشكل متكامل مع علبة المرافق 10 من الحديد الزهر الخاص منخفض السبائك، يتم تصنيع أسطوانات المحرك. الأسطح الداخلية للأسطوانات مطحونة وتسمى بسطح الأسطوانة. يوجد داخل الكتلة بين جدران الأسطوانة وجدرانها الخارجية تجويف خاص 9 يسمى سترة التبريد. يقوم بتدوير سائل التبريد في نظام تبريد المحرك.

يوجد داخل الكتلة أيضًا قنوات وخط زيت لنظام التشحيم، يتم من خلاله إمداد الزيت إلى أجزاء الاحتكاك في المحرك. يوجد في الجزء السفلي من كتلة الأسطوانة (في علبة المرافق) دعامات 2 للمحامل الرئيسية للعمود المرفقي، والتي تحتوي على أغطية قابلة للإزالة 1 متصلة بالكتلة بمسامير ذاتية القفل. يوجد في الجزء الأمامي من الكتلة تجويف 3 لمحرك السلسلة لآلية توزيع الغاز. يتم إغلاق هذا التجويف بغطاء مصبوب من سبائك الألومنيوم. يوجد على الجانب الأيسر من كتلة الأسطوانة فتحات 17 لمحامل عمود إدارة مضخة الزيت، حيث يتم ضغط البطانات المدرفلة من الفولاذ والألمنيوم. على الجانب الأيمن من الكتلة في الجزء الأمامي توجد شفة لتثبيت مضخة التبريد وقوس لتركيب المولد. تحتوي كتلة الأسطوانة على رؤوس خاصة من أجل: 12 - تثبيت أقواس تثبيت المحرك؛ 13 – فاصل الزيت لنظام تهوية علبة المرافق. 14 - مضخة الوقود. 15- فلتر الزيت؛ 16- موزع الإشعال. الجزء السفلي من كتلة الأسطوانة مغطى بوعاء زيت، ويتم تثبيت مبيت القابض على نهايته الخلفية. لزيادة الصلابة، يتم خفض المستوى السفلي من كتلة الأسطوانة قليلاً بالنسبة لمحور العمود المرفقي.

على النقيض من الكتلة المصبوبة مع الأسطوانات، يتم تقديم كتلة من 4 أسطوانات مع علبة المرافق 5، مصبوبة من سبائك الألومنيوم بشكل منفصل عن الأسطوانات. الأسطوانات عبارة عن بطانات من الحديد الزهر قابلة للإزالة بسهولة 2، ومثبتة في المقابس 6 للكتلة مع حلقات مانعة للتسرب 1 ومغلقة من الأعلى بواسطة رأس الكتلة بحشية مانعة للتسرب.

الشكل 3

1 - حلقة؛ 2 - الأكمام. 3 - تجويف. 4 - كتلة. 5 - علبة المرافق. 6 – المقبس

تتم معالجة السطح الداخلي للأكمام عن طريق الطحن. لتقليل التآكل، يتم تثبيت إدراجات مصنوعة من الحديد الزهر الخاص في الجزء العلوي من البطانات.

تعمل بطانات الأسطوانات القابلة للإزالة على زيادة متانة المحرك وتبسيط عملية التجميع والتشغيل والإصلاح.

بين السطح الخارجي لبطانات الأسطوانة والجدران الداخلية للكتلة يوجد تجويف 3 وهو غلاف تبريد المحرك. يدور فيه سائل التبريد ويغسل بطانات الأسطوانة التي تسمى رطبة بسبب ملامستها للسائل.

الاسطوانةيغلق الأسطوانات من الأعلى ويعمل على إيواء غرف الاحتراق وآلية الصمامات وقنوات لتزويد الخليط القابل للاحتراق وإزالة غازات العادم. رأس الأسطوانة 8 (انظر) مشترك بين جميع الأسطوانات، وهو مصبوب من سبائك الألومنيوم ويحتوي على غرف احتراق على شكل إسفين. تحتوي على سترة تبريد وفتحات ملولبة لشمعات الإشعال. يتم ضغط المقاعد وأدلة الصمامات المصنوعة من الحديد الزهر في الرأس. يتم توصيل الرأس بكتلة الأسطوانة بمسامير. يتم تثبيت حشية معدنية من الأسبستوس 4 بين الرأس وكتلة الأسطوانة، مما يضمن إحكام الاتصال بينهما. يتم تثبيت مبيت المحمل مع عمود الحدبات في الجزء العلوي من رأس الأسطوانة بمسامير، ويتم إغلاقه بغطاء فولاذي مختوم 6 مع رقبة 7 لصب الزيت في المحرك. لمنع تسرب الزيت، يتم تثبيت حشية مانعة للتسرب 5 بين الغطاء ورأس الأسطوانة. على الجانب الأيمن، يتم توصيل أنابيب السحب والعادم، المصبوبة من سبائك الألومنيوم والحديد الزهر، برأس الأسطوانة من خلال المعدن. - طوقا الأسبستوس.

مكبسيعمل على إدراك ضغط الغاز أثناء شوط العمل وتنفيذ الضربات المساعدة (السحب والضغط والعادم). المكبس 24 عبارة عن أسطوانة مجوفة مصنوعة من سبائك الألومنيوم. لها قاع 23 ورأس 22 وتنورة 25. الجزء السفلي من المكبس معزز بأضلاعه. يحتوي رأس المكبس على أخاديد 21 لحلقات المكبس.

يوجد في تنورة المكبس 20 زعماء (رؤساء) مع فتحات لدبوس المكبس. تمتلئ رؤوس المكبس بألواح التعويض الحراري الفولاذية، مما يقلل من تمدد المكبس من التسخين ويمنعه من التشويش في أسطوانة المحرك. التنورة مصنوعة بشكل بيضاوي في المقطع العرضي ومخروطية الارتفاع مع فتحات في الجزء السفلي. تمنع الشكل البيضاوي والمستدق للتنورة، بالإضافة إلى لوحات تعويض درجة الحرارة، من تشويش المكبس، كما تمنع القواطع المكبس من ملامسة أثقال موازنة العمود المرفقي. بالإضافة إلى ذلك، فإن القواطع الموجودة في التنورة تقلل من كتلة المكبس. من أجل تشغيل أفضل للأسطوانة، يتم طلاء السطح الخارجي لتنورة المكبس بطبقة رقيقة من القصدير. يتم إزاحة الثقب الموجود في رؤساء دبوس المكبس بالنسبة إلى المستوى المركزي للمكبس. وهذا يقلل من التشويه والصدمة عند المرور عبر المركز الميت العلوي (TDC).

يمكن أن تحتوي مكابس محركات سيارات الركاب على قيعان ذات تكوينات مختلفة لتشكيل غرف احتراق بالشكل المطلوب مع السطح الداخلي لرأس الأسطوانة. يمكن أن تكون رؤوس المكبس مسطحة أو محدبة أو مقعرة أو ذات تجاويف على شكل.

حلقات المكبسأغلق تجويف الأسطوانة لمنع تسرب الغازات إلى علبة المرافق للمحرك (صمامات الضغط 19) والزيت من دخول غرفة الاحتراق (صمام مكشطة الزيت 18). بالإضافة إلى ذلك، فإنها تزيل الحرارة من رأس المكبس إلى جدران الأسطوانة. يتم تقسيم حلقات الضغط ومكشطة الزيت. وهي مصنوعة من الحديد الزهر الخاص. نظرًا لمرونتها، تتناسب الحلقات بإحكام مع جدران الأسطوانة. في هذه الحالة، تبقى فجوة صغيرة (0.2...0.35 مم) بين الأطراف المقطوعة للحلقات (في الأقفال).

تحتوي حلقة الضغط العلوية، التي تعمل في أقسى الظروف، على مقطع عرضي على شكل برميل لتحسين اختراقها. سطحه الخارجي مطلي بالكروم لزيادة مقاومة التآكل.

تحتوي حلقة الضغط السفلية على مقطع عرضي من نوع الكاشطة (يوجد أخدود على سطحها الخارجي) وهي مُفسفرة. بالإضافة إلى الوظيفة الرئيسية، فإنه يؤدي أيضًا وظيفة إضافية - حلقة إطلاق الزيت.

تحتوي حلقة مكشطة الزيت الموجودة على السطح الخارجي على أخدود وفتحات لتصريف الزيت المستخرج من جدران الأسطوانة إلى التجويف الداخلي للمكبس. يوجد على السطح الداخلي أخدود يتم فيه تركيب زنبرك ملفوف للتمدد، مما يوفر ضغطًا إضافيًا للحلقة على جدران أسطوانة المحرك.

دبوس المكبسيعمل على توصيل المكبس بالرأس العلوي لقضيب التوصيل. الإصبع 26 - أنبوبي، فولاذي. ولزيادة الصلابة ومقاومة التآكل، يتم كربنة سطحه الخارجي وتصلبه بتيارات عالية التردد. يتم ضغط الدبوس في الرأس العلوي لقضيب التوصيل بتركيب متداخل، مما يمنع حركته المحورية في المكبس، مما قد يؤدي إلى تلف جدران الأسطوانة. يدور دبوس المكبس بحرية في رؤوس المكبس.

قضيب التوصيليعمل على توصيل المكبس بالعمود المرفقي ونقل القوى بينهما. قضيب التوصيل 27 مصنوع من الفولاذ، مطروق، ويتكون من رأس علوي من قطعة واحدة 28، وقضيب I-section 29 ورأس سفلي قابل للفصل 30. يربط الرأس السفلي قضيب التوصيل بالعمود المرفقي. النصف القابل للإزالة من الرأس السفلي هو غطاء قضيب التوصيل ومثبت به بمسامير 31. يتم إدخال بطانات ثنائية المعدن رقيقة الجدران مصنوعة من الفولاذ والألومنيوم 32 من محمل قضيب التوصيل في الرأس السفلي لقضيب التوصيل. يوجد في الرأس السفلي لقضيب التوصيل فتحة خاصة 33 لتشحيم جدران الأسطوانة.

العمود المرفقييستقبل القوى من قضبان التوصيل وينقل عزم الدوران الناتج عنها إلى ناقل الحركة في السيارة. كما أنه يقوم بتشغيل آليات المحرك المختلفة (آلية توزيع الغاز، مضخة الزيت، موزع الإشعال، مضخة التبريد، إلخ).

العمود المرفقي 34 عبارة عن خمسة محامل، مصبوب من حديد الزهر الخاص عالي القوة. وتتكون من 35 عمودًا رئيسيًا وقضيب توصيل 38 مجلة و37 خدًا و39 ثقل موازنة وأمامية 35 وخلفية 40 طرفًا. يتم تثبيت المجلات الرئيسية للعمود المرفقي في محامل (المحامل الرئيسية) لعلبة المرافق للمحرك، 44 بطانات منها رقيقة الجدران، ثنائية المعدن، من الصلب والألمنيوم.

يتم توصيل الرؤوس السفلية لقضبان التوصيل بمجلات قضيب التوصيل الخاصة بالعمود المرفقي. يتم تشحيم محامل قضبان التوصيل من خلال القنوات التي تربط المجلات الرئيسية بقضبان التوصيل. تقوم الخدين بتوصيل المجلات الرئيسية وقضيب التوصيل للعمود المرفقي، وتقوم الأثقال الموازنة بتفريغ المحامل الرئيسية من قوى الطرد المركزي للكتل غير المتوازنة.

في الطرف الأمامي من العمود المرفقي مثبتة: ضرس محرك سلسلة التوقيت؛ بكرة محرك الحزام لقيادة المروحة ومضخة التبريد والمولد ؛ سقاطة لتدوير العمود يدويًا باستخدام مقبض البداية. يوجد في الطرف الخلفي من العمود المرفقي مقبس خاص لتثبيت محمل العمود الأساسي (المحرك) لعلبة التروس. يتم ربط دولاب الموازنة 43 بنهاية الطرف الخلفي للعمود باستخدام غسالة خاصة 41 مع مسامير 42.

يتم تأمين العمود المرفقي ضد الحركات المحورية بواسطة حلقتين نصفيتين داعمتين 45، مثبتتين في كتلة أسطوانة المحرك على جانبي المحمل الرئيسي الخلفي. علاوة على ذلك، يتم وضع حلقة من الألومنيوم والصلب على الجانب الأمامي من المحمل، وعلى الجانب الخلفي - مصنوعة من مواد ملبدة (معدن سيراميك).

دولاب الموازنةيضمن الدوران الموحد للعمود المرفقي، ويتراكم الطاقة أثناء شوط العمل لتدوير العمود أثناء الأشواط التحضيرية ويزيل أجزاء آلية الكرنك من البقع الميتة. تسهل الطاقة المتراكمة بواسطة دولاب الموازنة تشغيل المحرك وتضمن بدء تحرك السيارة. دولاب الموازنة 43 عبارة عن قرص ضخم مصنوع من الحديد الزهر. يتم الضغط على ترس حلقي فولاذي على حافة دولاب الموازنة، وهو مصمم لبدء تشغيل المحرك باستخدام مشغل كهربائي. يتم تثبيت أجزاء القابض على دولاب الموازنة. تُعد دولاب الموازنة، باعتبارها جزءًا من آلية الكرنك، أيضًا أحد الأجزاء الرئيسية للقابض.

تم تصميم آلية الكرنكلتحويل الحركة الترددية للمكبس إلى الحركة الدورانية للعمود المرفقي.

يمكن تقسيم أجزاء آلية الكرنك إلى:

- ثابتة - علبة المرافق، كتلة الأسطوانة، الأسطوانات، رأس الأسطوانة، طوقا الرأس والمقلاة. عادةً ما يتم صب كتلة الأسطوانة مع النصف العلوي من علبة المرافق، ولهذا السبب يطلق عليها أحيانًا علبة المرافق.

- الأجزاء المتحركة من العمود المرفقي - المكابس وحلقات المكبس والمسامير وقضبان التوصيل والعمود المرفقي ودولاب الموازنة.

بالإضافة إلى ذلك، تشتمل آلية الكرنك على أدوات تثبيت مختلفة، بالإضافة إلى محامل قضبان التوصيل الرئيسية والربط.

كتلة علبة المرافق

كتلة علبة المرافق- العنصر الرئيسي في إطار المحرك. إنه يخضع لقوة وتأثيرات حرارية كبيرة ويجب أن يتمتع بقوة وصلابة عالية. تحتوي علبة المرافق على أسطوانات ودعامات العمود المرفقي وبعض أجهزة آلية توزيع الغاز ومكونات مختلفة لنظام التشحيم بشبكته المعقدة من القنوات وغيرها من المعدات المساعدة. علبة المرافق مصنوعة من الحديد الزهر أو سبائك الألومنيوم عن طريق الصب.

اسطوانة

اسطواناتهي عناصر توجيهية ⭐ لآلية الكرنك. تتحرك المكابس بداخلها. يتم تحديد طول الاسطوانة من خلال شوط المكبس وأبعاده. تعمل الأسطوانات في ظل ظروف الضغط المتغير بشكل حاد في تجويف المكبس العلوي. تتلامس جدرانها مع النيران والغازات الساخنة بدرجات حرارة تصل إلى 1500...2500 درجة مئوية.

يجب أن تكون الأسطوانات قوية وصلبة ومقاومة للحرارة والتآكل مع تشحيم محدود. بالإضافة إلى ذلك، يجب أن تتمتع مادة الأسطوانة بخصائص صب جيدة وأن تكون سهلة التشغيل. عادة، يتم تصنيع الأسطوانات من سبائك خاصة من الحديد الزهر، ولكن يمكن أيضًا استخدام سبائك الألومنيوم والصلب. تتم معالجة سطح العمل الداخلي للأسطوانة، والذي يسمى مرآتها، بعناية ومطلي بالكروم لتقليل الاحتكاك وزيادة مقاومة التآكل والمتانة.

في المحركات المبردة بالسوائل، يمكن صب الأسطوانات مع كتلة الأسطوانة أو كبطانات منفصلة مثبتة في تجاويف الكتلة. يوجد بين الجدران الخارجية للأسطوانات والكتلة تجاويف تسمى سترة التبريد. هذا الأخير مملوء بالسائل الذي يبرد المحرك. إذا كانت بطانة الأسطوانة على اتصال مباشر مع سائل التبريد مع سطحها الخارجي، فإنها تسمى رطبة. وإلا فإنه يسمى جافا. إن استخدام البطانات المبللة القابلة للاستبدال يجعل إصلاح المحرك أسهل. عند تركيبها في كتلة، يتم إغلاق البطانات الرطبة بشكل موثوق.

يتم صب أسطوانات المحرك المبردة بالهواء بشكل فردي. لتحسين تبديد الحرارة، تم تجهيز أسطحها الخارجية بزعانف حلقية. في معظم المحركات المبردة بالهواء، يتم تثبيت الأسطوانات ورؤوسها بمسامير أو مسامير مشتركة في الجزء العلوي من علبة المرافق.

في المحرك على شكل حرف V، قد يتم إزاحة أسطوانات أحد الصف قليلاً مقارنة بأسطوانات الصف الآخر. ويرجع ذلك إلى حقيقة أن كل عمود مرفقي متصل بقضيبين متصلين، أحدهما مخصص لمكبس النصف الأيمن من الكتلة والآخر لمكبس النصف الأيسر من الكتلة.

حاجز الاسطوانة

يتم تثبيت رأس الأسطوانة على المستوى العلوي المعالج بعناية من كتلة الأسطوانة، والذي يغلق الأسطوانات من الأعلى. يوجد في الرأس فوق الأسطوانات تجاويف تشكل غرف الاحتراق. بالنسبة للمحركات المبردة بالسائل، يتم توفير سترة تبريد في جسم رأس الأسطوانة، والتي تتواصل مع سترة التبريد الخاصة بكتلة الأسطوانة. مع وجود الصمامات في الأعلى، يحتوي الرأس على مقاعد لها، وقنوات مدخل ومخرج، وفتحات ملولبة لتثبيت شمعات الإشعال (لمحركات البنزين) أو الحاقنات (لمحركات الديزل)، وخطوط نظام التشحيم، والتركيب والثقوب المساعدة الأخرى. عادة ما تكون مادة رأس الكتلة عبارة عن سبائك الألومنيوم أو الحديد الزهر.

يتم ضمان الاتصال الوثيق بين كتلة الأسطوانة ورأس الأسطوانة باستخدام مسامير أو مسامير مع صواميل. لإغلاق المفصل لمنع تسرب الغازات من الأسطوانات وسائل التبريد من غلاف التبريد، يتم تركيب حشية بين كتلة الأسطوانة ورأس الأسطوانة. عادة ما تكون مصنوعة من ورق مقوى الأسبستوس ومبطنة بصفائح رقيقة من الفولاذ أو النحاس. في بعض الأحيان يتم فرك الحشية بالجرافيت على كلا الجانبين لحمايتها من الالتصاق.

يُطلق على الجزء السفلي من علبة المرافق، الذي يحمي أجزاء الكرنك وآليات المحرك الأخرى من التلوث، اسم الحوض. في المحركات منخفضة الطاقة نسبيًا، يعمل الوعاء أيضًا كخزان لزيت المحرك. غالبًا ما يتم صب البليت أو تصنيعه من صفائح الفولاذ عن طريق الختم. للقضاء على تسرب الزيت، يتم تثبيت حشية بين علبة المرافق والحوض (في المحركات منخفضة الطاقة، غالبًا ما يتم استخدام مانع التسرب - "الحشية السائلة") لإغلاق هذا المفصل.

إطار المحرك

الأجزاء الثابتة من آلية الكرنك المتصلة ببعضها البعض هي قلب المحرك، الذي يمتص كافة القوى الرئيسية والأحمال الحرارية، سواء الداخلية (المتعلقة بتشغيل المحرك) والخارجية (بسبب ناقل الحركة والشاسيه). تعتمد أحمال القوة المنقولة إلى إطار المحرك من النظام الداعم للمركبة (الإطار والجسم والمبيت) والظهر بشكل كبير على طريقة تركيب المحرك. عادةً ما يتم تثبيته عند ثلاث أو أربع نقاط بحيث لا يتم أخذ الأحمال الناتجة عن تشوهات نظام الدعم التي تحدث عندما تتحرك الآلة فوق أسطح غير مستوية في الاعتبار. يجب أن يستبعد تركيب المحرك إمكانية إزاحته في المستوى الأفقي تحت تأثير القوى الطولية والعرضية (أثناء التسارع، والكبح، والدوران، وما إلى ذلك). لتقليل الاهتزاز الذي ينتقل إلى نظام دعم السيارة من المحرك العامل، يتم تركيب وسائد مطاطية ذات تصميمات مختلفة بين المحرك وإطار المحرك الفرعي عند نقاط التثبيت.

يتم تشكيل مجموعة المكبس لآلية الكرنك بواسطةمجموعة المكبس مع مجموعة من حلقات الضغط ومكشطة الزيت ودبوس المكبس وأجزاء التثبيت الخاصة به. والغرض منه هو إدراك ضغط الغاز أثناء شوط القدرة ونقل القوة إلى العمود المرفقي من خلال قضيب التوصيل، وتنفيذ ضربات مساعدة أخرى، وكذلك إغلاق تجويف المكبس العلوي للأسطوانة لمنع الغازات من اختراق علبة المرافق وعلبة المرافق اختراق زيت المحرك فيه.

مكبس

مكبسعبارة عن زجاج معدني معقد الشكل، مثبت في أسطوانة من الأسفل إلى الأعلى. يتكون من جزأين رئيسيين. الجزء العلوي السميك يسمى الرأس، والجزء السفلي يسمى التنورة. يحتوي رأس المكبس على قاع 4 (الشكل أ) وجدران 2. ويتم تشكيل الأخاديد 5 لحلقات الضغط في الجدران. تحتوي الأخاديد السفلية على فتحات تصريف 6 لتصريف الزيت. ولزيادة قوة وصلابة الرأس تم تجهيز جدرانه بأضلاع ضخمة عدد 3 تربط الجدران وأسفلها بالرؤوس التي تم تركيب دبوس المكبس فيها. في بعض الأحيان يكون السطح الداخلي للأسفل مضلعًا أيضًا.

التنورة لها جدران أرق من الرأس. يوجد في الجزء الأوسط رؤساء به ثقوب.

أرز. تصميمات المكابس ذات الأشكال السفلية المختلفة (a-z) وعناصرها:

1 - رئيس؛ 2 - جدار المكبس. 3 - الضلع. 4 - قاع المكبس. 5 - أخاديد لحلقات الضغط. 6- فتحة تصريف لتصريف الزيت

يمكن أن تكون رؤوس المكبس مسطحة (انظر أ)، محدبة، مقعرة وذات شكل (الشكل ب-ح). يعتمد شكلها على نوع المحرك وغرفة الاحتراق، والطريقة المعتمدة لتكوين الخليط وتكنولوجيا تصنيع المكابس. أبسطها وأكثرها تقدمًا من الناحية التكنولوجية هو الشكل المسطح. تستخدم محركات الديزل مكابس ذات قيعان مقعرة الشكل (انظر الشكل هـ-ح).

عند تشغيل المحرك تسخن المكابس أكثر من الأسطوانات المبردة بالسائل أو الهواء، لذلك يكون تمدد المكابس (خاصة الألومنيوم منها) أكبر. على الرغم من وجود فجوة بين الاسطوانة والمكبس، قد يحدث تشويش الأخير. لمنع التشويش، يتم إعطاء التنورة شكل بيضاوي (المحور الرئيسي للبيضاوي متعامد مع محور دبوس المكبس)، ويتم زيادة قطر التنورة مقارنة بقطر الرأس، ويتم قطع التنورة (في أغلب الأحيان يتم إجراء قطع على شكل حرف T أو U)، ويتم سكب إدخالات التعويض في المكبس للحد من حواف التمدد الحراري في مستوى تأرجح قضيب التوصيل، أو تبريد الأسطح الداخلية للمكبس بقوة باستخدام نفاثات من زيت المحرك تحت الضغط. .

يجب أن يتمتع المكبس الذي يتعرض لقوة وأحمال حرارية كبيرة بقوة عالية وموصلية حرارية ومقاومة للتآكل. ومن أجل تقليل قوى القصور الذاتي وعزومها، يجب أن تكون لها كتلة منخفضة. يؤخذ ذلك في الاعتبار عند اختيار التصميم والمواد للمكبس. غالبًا ما تكون المادة عبارة عن سبائك الألومنيوم أو الحديد الزهر. في بعض الأحيان يتم استخدام سبائك الصلب والمغنيسيوم. المواد الواعدة للمكابس أو أجزائها الفردية هي السيراميك والمواد الملبدة التي تتمتع بقوة كافية ومقاومة تآكل عالية وموصلية حرارية منخفضة وكثافة منخفضة ومعامل تمدد حراري صغير.

حلقات المكبس

حلقات المكبستوفير اتصال متحرك محكم بين المكبس والأسطوانة. إنها تمنع اختراق الغازات من تجويف المكبس العلوي إلى علبة المرافق ودخول الزيت إلى غرفة الاحتراق. هناك حلقات ضغط ومكشطة الزيت.

حلقات الضغط(اثنان أو ثلاثة) مثبتة في الأخاديد العلوية للمكبس. لديهم قطع يسمى القفل وبالتالي يمكنهم العودة مرة أخرى. في الحالة الحرة، يجب أن يكون قطر الحلقة أكبر قليلا من قطر الاسطوانة. عندما يتم إدخال مثل هذه الحلقة في الاسطوانة في حالة مضغوطة، فإنها تخلق اتصالاً محكمًا. من أجل التأكد من أن الحلقة المثبتة في الاسطوانة يمكن أن تتوسع عند تسخينها، يجب أن تكون هناك فجوة قدرها 0.2...0.4 ملم في القفل. من أجل ضمان التشغيل الجيد لحلقات الضغط، غالبًا ما يتم استخدام الحلقات ذات السطح الخارجي المستدق، وكذلك الحلقات الملتوية ذات الشطب على الحافة من الداخل أو الخارج، على الأسطوانات. نظرًا لوجود الشطب، فإن هذه الحلقات، عند تركيبها في أسطوانة، تكون منحرفة في المقطع العرضي، وتتناسب بإحكام مع جدران الأخاديد الموجودة على المكبس.

حلقات مكشطة الزيت(واحد أو اثنان) يزيل الزيت من جدران الأسطوانة ويمنعه من دخول غرفة الاحتراق. وهي تقع على المكبس تحت حلقات الضغط. عادة، تحتوي حلقات مكشطة الزيت على أخدود حلقي على السطح الأسطواني الخارجي وشعاعي من خلال فتحات لتصريف الزيت، الذي يمر عبرها إلى فتحات التصريف في المكبس (انظر الشكل أ). بالإضافة إلى حلقات مكشطة الزيت المزودة بفتحات لتصريف الزيت، يتم استخدام حلقات مركبة ذات موسعات محورية وقطرية.

لمنع تسرب الغاز من غرفة الاحتراق إلى علبة المرافق من خلال أقفال حلقات المكبس، من الضروري التأكد من عدم وجود أقفال الحلقات المجاورة على نفس الخط المستقيم.

تعمل حلقات المكبس في ظل ظروف صعبة. فهي تتعرض لدرجات حرارة عالية، ولا يكفي تشحيم أسطحها الخارجية، التي تتحرك بسرعة عالية على طول مرآة الأسطوانة. ولذلك، يتم وضع متطلبات عالية على المواد لحلقات المكبس. في أغلب الأحيان، يتم استخدام سبائك الحديد الزهر عالية الجودة لتصنيعها. حلقات الضغط العلوية، التي تعمل في ظل أقسى الظروف، عادة ما تكون مغلفة من الخارج بالكروم المسامي. حلقات مكشطة الزيت المركبة مصنوعة من سبائك الفولاذ.

دبوس المكبس

دبوس المكبسيعمل على التوصيل المفصلي للمكبس بقضيب التوصيل. وهو عبارة عن أنبوب يمر عبر الرأس العلوي لقضيب التوصيل ويتم تثبيته بنهاياته في رؤوس المكبس. يتم تثبيت دبوس المكبس على الرؤساء بواسطة حلقتين زنبركيتين موجودتين في أخاديد خاصة للرؤساء. يسمح هذا التثبيت للإصبع (في هذه الحالة يطلق عليه اسم الإصبع العائم) بالتدوير. يصبح سطحه بالكامل صالحًا للعمل، ويتآكل بشكل أقل. يمكن إزاحة محور الدبوس في رؤوس المكبس بالنسبة لمحور الأسطوانة بمقدار 1.5...2.0 ملم في اتجاه القوة الجانبية الأكبر. وهذا يقلل من طرق المكبس في المحرك البارد.

دبابيس المكبس مصنوعة من الفولاذ عالي الجودة. لضمان مقاومة عالية للتآكل، يتم تقوية سطحها الأسطواني الخارجي أو كربنته، ثم طحنه وصقله.

مجموعة المكبسيتكون من عدد كبير إلى حد ما من الأجزاء (المكبس، الحلقات، الدبوس)، والتي يمكن أن تتقلب كتلتها لأسباب تكنولوجية؛ ضمن حدود معينة. إذا كان الفرق في كتلة مجموعات المكبس في أسطوانات مختلفة كبيرا، فسوف تنشأ أحمال إضافية بالقصور الذاتي أثناء تشغيل المحرك. لذلك، يتم اختيار مجموعات المكبس لمحرك واحد بحيث تختلف بشكل طفيف في الوزن (للمحركات الثقيلة بما لا يزيد عن 10 غرام).

تتكون مجموعة قضبان التوصيل لآلية الكرنك من:

- قضيب التوصيل

- رؤوس قضبان التوصيل العلوية والسفلية

- رمان

- ربط مسامير قضيب مع المكسرات وعناصر لتثبيتها

قضيب التوصيل

قضيب التوصيليربط المكبس بكرنك العمود المرفقي، ويحول الحركة الترددية لمجموعة المكبس إلى الحركة الدورانية للعمود المرفقي، وينفذ حركة معقدة، بينما يتعرض لأحمال صدمات متناوبة. يتكون قضيب التوصيل من ثلاثة عناصر هيكلية: قضيب 2، رأس علوي (مكبس) 1 ورأس سفلي (كرنك) 3. عادةً ما يحتوي قضيب قضيب التوصيل على قسم I. لتقليل الاحتكاك، يتم ضغط جلبة من البرونز 6 بها فتحة لتزويد أسطح الاحتكاك بالزيت في الرأس العلوي لتقليل الاحتكاك. يتم تقسيم الرأس السفلي لقضيب التوصيل للسماح بالتجميع مع العمود المرفقي. بالنسبة لمحركات البنزين، يقع موصل الرأس عادةً بزاوية 90 درجة على محور قضيب التوصيل. في محركات الديزل، يكون للرأس السفلي لقضيب التوصيل 7، كقاعدة عامة، موصل مائل. يتم ربط غطاء الرأس السفلي 4 بقضيب التوصيل بواسطة اثنين من مسامير قضيب التوصيل، المتطابقة بدقة مع الفتحات الموجودة في قضيب التوصيل والغطاء لضمان التجميع عالي الدقة. لمنع ارتخاء أداة التثبيت، يتم تثبيت صواميل البراغي باستخدام دبابيس كوتر أو غسالات قفل أو صواميل قفل. يتم حفر الفتحة الموجودة في الجزء السفلي من الرأس مع الغطاء، لذلك لا يمكن تبديل أغطية قضيب التوصيل.

أرز. ربط تفاصيل مجموعة قضيب:

1 - رأس قضيب التوصيل العلوي؛ 2 - قضيب؛ 3 - الرأس السفلي لقضيب التوصيل؛ 4 - غطاء الرأس السفلي. 5 - بطانات. 6 - جلبة. 7 - قضيب توصيل الديزل. S - قضيب التوصيل الرئيسي لوحدة قضيب التوصيل المفصلية

لتقليل الاحتكاك عند اتصال قضيب التوصيل بالعمود المرفقي وتسهيل إصلاح المحرك، يتم تثبيت محمل قضيب التوصيل في الرأس السفلي لقضيب التوصيل، وهو مصنوع على شكل بطانات فولاذية رقيقة الجدران 5 مملوءة بـ سبيكة مضادة للاحتكاك. يتم ضبط السطح الداخلي للبطانات بدقة على مجلات العمود المرفقي. لإصلاح البطانات بالنسبة للرأس، لديهم هوائيات عازمة، والتي تتلاءم مع الأخاديد المقابلة في الرأس. يتم توفير الزيت لأسطح الاحتكاك من خلال الأخاديد الحلقية والثقوب الموجودة في البطانات.

لضمان توازن جيد لأجزاء آلية الكرنك، يجب أن يكون لمجموعات قضبان التوصيل لمحرك واحد (وكذلك المكبس) نفس الكتلة مع توزيعها المقابل بين الرؤوس العلوية والسفلية لقضيب التوصيل.

تستخدم محركات V-twin أحيانًا مجموعات قضبان توصيل مفصلية، تتكون من قضبان توصيل مقترنة. يتم توصيل قضيب التوصيل الرئيسي 8، ذو التصميم التقليدي، بمكبس صف واحد. يتم ربط قضيب التوصيل الإضافي الإضافي، المتصل بالرأس العلوي بمكبس من صف آخر، بشكل محوري بدبوس بالرأس السفلي لقضيب التوصيل الرئيسي بواسطة الرأس السفلي.

يتم توصيله بالمكبس بواسطة قضيب توصيل، وهو يمتص القوى المؤثرة على المكبس. فهو يولد عزم الدوران، والذي يتم بعد ذلك نقله إلى ناقل الحركة، ويستخدم أيضًا لقيادة الآليات والوحدات الأخرى. تحت تأثير قوى القصور الذاتي وضغط الغاز، الذي يتغير بشكل حاد في الحجم والاتجاه، يدور العمود المرفقي بشكل غير متساو، ويعاني من اهتزازات الالتواء، ويتعرض للالتواء والانحناء والضغط والتوتر، ويتلقى أيضًا أحمالًا حرارية. لذلك، يجب أن تتمتع بالقوة والصلابة الكافية ومقاومة التآكل مع وزن منخفض نسبيًا.

تصميمات العمود المرفقي معقدة. يتم تحديد شكلها من خلال عدد الأسطوانات وترتيبها وترتيب تشغيل المحرك وعدد المحامل الرئيسية. الأجزاء الرئيسية من العمود المرفقي هي المجلات الرئيسية 3، مجلات قضيب التوصيل 2، الخدين 4، أثقال الموازنة 5، النهاية الأمامية (إصبع القدم 1) والنهاية الخلفية (الساق 6) بشفة.

يتم توصيل الرؤوس السفلية لقضبان التوصيل بمجلات قضيب التوصيل الخاصة بالعمود المرفقي. يتم تثبيت المجلات الرئيسية للعمود في محامل علبة المرافق للمحرك. يتم توصيل مجلات قضيب التوصيل الرئيسية باستخدام الخدين. إن الانتقال السلس من المجلات إلى الخدين، والذي يسمى الشرائح، يتجنب تركيزات الضغط والانهيارات المحتملة للعمود المرفقي. تم تصميم الأثقال الموازنة لتفريغ المحامل الرئيسية من قوى الطرد المركزي التي تنشأ على العمود المرفقي أثناء دورانه. عادة ما تكون مصنوعة كقطعة واحدة مع الخدين.

لضمان التشغيل الطبيعي للمحرك، يجب توفير زيت المحرك تحت الضغط إلى أسطح العمل الخاصة بمجلات قضيب التوصيل الرئيسية. يتدفق الزيت من الثقوب الموجودة في علبة المرافق إلى المحامل الرئيسية. ثم تصل إلى محامل قضيب التوصيل من خلال قنوات خاصة في المجلات الرئيسية والخدين ودبابيس المرفق. للحصول على تنظيف إضافي لزيت الطرد المركزي، تحتوي دفاتر قضبان التوصيل على تجاويف لجمع الأوساخ مغلقة بسدادات.

يتم تصنيع أعمدة الكرنك عن طريق الطرق أو الصب من الفولاذ متوسط الكربون وسبائك (يمكن أيضًا استخدام الحديد الزهر عالي الجودة). بعد المعالجة الميكانيكية والحرارية، تتعرض المجلات الرئيسية وقضبان التوصيل إلى تصلب السطح (لزيادة مقاومة التآكل)، ثم يتم طحنها وصقلها. بعد المعالجة، يكون العمود متوازنًا، أي يتم تحقيق مثل هذا التوزيع لكتلته بالنسبة لمحور الدوران حيث يكون العمود في حالة توازن غير مبال.

تستخدم المحامل الرئيسية بطانات مقاومة للتآكل ذات جدران رقيقة تشبه بطانات محامل قضبان التوصيل. لامتصاص الأحمال المحورية ومنع الإزاحة المحورية للعمود المرفقي، يتم دفع أحد محامله الرئيسية (عادةً الجبهة).

دولاب الموازنة

دولاب الموازنةيتم توصيله بشفة عرقوب العمود المرفقي. إنه قرص من الحديد الزهر متوازن بعناية وله كتلة معينة. بالإضافة إلى ضمان الدوران الموحد للعمود المرفقي، تساعد دولاب الموازنة في التغلب على مقاومة الضغط في الأسطوانات عند بدء تشغيل المحرك والحمل الزائد قصير المدى، على سبيل المثال، عند بدء تشغيل السيارة. يتم توصيل ترس حلقي بحافة دولاب الموازنة لبدء تشغيل المحرك من بداية التشغيل. سطح دولاب الموازنة الذي يتلامس مع قرص القابض يكون مصقولًا ومصقولًا.

أرز. العمود المرفقي:

1 - جورب. 2 - مجلة قضيب التوصيل. 3 - الرقبة المولية. 4 - الخد. 5 - ثقل الموازنة. 6- عرقوب مع شفة