Назначение, устройство, принцип работы кривошипно-шатунного механизма. Кривошипно-шатунный механизм двигателя внутреннего сгорания: устройство, назначение, как работает Кривошипно шатунный механизм предназначен

Кривошипно-шатунный механизм предназначен для преобразования возвратно-поступательного движения поршня во вращательное движение коленчатого вала.

Детали кривошипно-шатунного механизма можно разделить на:

- неподвижные — картер, блок цилиндров, цилиндры, головка блока цилиндров, прокладка головки блока и поддон. Обычно блок цилиндров отливают вместе с верхней половиной картера, поэтому иногда его называют блок-картером.

- подвижные детали КШМ — поршни, поршневые кольца и пальцы, шатуны, коленчатый вал и маховик.

Кроме того, к кривошипно-шатунному механизму относятся различные крепежные детали, а также коренные и шатунные подшипники.

Блок-картер

Блок-картер - основной элемент остова двигателя. Он подвергается значительным силовым и тепловым воздействиям и должен обладать высокой прочностью и жесткостью. В блок-картере устанавливают цилиндры, опоры коленчатого вала, некоторые устройства механизма газораспределения, различные узлы смазочной системы с ее сложной сетью каналов и другое вспомогательное оборудование. Блок-картер изготавливают из чугуна или алюминиевого сплава литьем.

Цилиндр

Цилиндры представляют собой направляющие элементы ⭐ кривошипно-шатунного механизма. Внутри их перемещаются поршни. Длина образующей цилиндра определяется ходом поршня и его размерами. Цилиндры работают в условиях резко изменяющегося давления в надпоршневой полости. Их стенки соприкасаются с пламенем и горячими газами, имеющими температуру до 1500… 2 500 °С.

Цилиндры должны быть прочными, жесткими, термо- и износостойкими при ограниченном количестве смазки. Кроме того, материал цилиндров должен обладать хорошими литейными свойствами и легко обрабатываться на станках. Обычно цилиндры изготавливают из специального легированного чугуна, но могут применяться также алюминиевые сплавы и сталь. Внутреннюю рабочую поверхность цилиндра, называемую его зеркалом, тщательно обрабатывают и покрывают хромом для уменьшения трения, повышения износостойкости и долговечности.

В двигателях с жидкостным охлаждением цилиндры могут быть отлиты вместе с блоком цилиндров или в виде отдельных гильз, устанавливаемых в отверстиях блока. Между наружными стенками цилиндров и блоком имеются полости, называемые рубашкой охлаждения. Последняя заполняется жидкостью, охлаждающей двигатель. Если гильза цилиндра своей наружной поверхностью непосредственно соприкасается с охлаждающей жидкостью, то ее называют мокрой. В противном случае она называется сухой. Применение сменных мокрых гильз облегчает ремонт двигателя. При установке в блок мокрые гильзы надежно уплотняются.

Цилиндры двигателей воздушного охлаждения отливают индивидуально. Для улучшения теплоотвода их наружные поверхности снабжают кольцевыми ребрами. У большинства двигателей воздушного охлаждения цилиндры вместе с их головками крепят общими болтами или шпильками к верхней части картера.

В V-образном двигателе цилиндры одного ряда могут быть несколько смещены относительно цилиндров другого ряда. Это связано с тем, что на каждом кривошипе коленчатого вала крепятся два шатуна, один из которых предназначен для поршня правой, а другой - для поршня левой половины блока.

Блок цилиндров

На тщательно обработанную верхнюю плоскость блока цилиндров устанавливают головку блока, которая закрывает цилиндры сверху. В головке над цилиндрами выполнены углубления, образующие камеры сгорания. У двигателей жидкостного охлаждения в теле головки блока предусмотрена рубашка охлаждения, сообщающаяся с рубашкой охлаждения блока цилиндров. При верхнем расположении клапанов в головке имеются гнезда для них, впускные и выпускные каналы, отверстия с резьбой для установки свечей зажигания (у бензиновых двигателей) или форсунок (у дизелей), магистрали смазочной системы, крепежные и другие вспомогательные отверстия. Материалом для головки блока обычно служит алюминиевый сплав или чугун.

Плотное соединение блока цилиндров и головки блока обеспечивается с помощью болтов или шпилек с гайками. Для герметизации стыка с целью предотвращения утечки газов из цилиндров и охлаждающей жидкости из рубашки охлаждения между блоком цилиндров и головкой блока устанавливается прокладка. Она обычно изготавливается из асбестового картона и облицовывается тонким стальным или медным листом. Иногда прокладку с обеих сторон натирают графитом для защиты от пригорания.

Нижняя часть картера, предохраняющая детали кривошипно-шатунного и других механизмов двигателя от загрязнения, обычно называется поддоном. В двигателях сравнительно малой мощности поддон служит также резервуаром для моторного масла. Поддон чаще всего выполняется литым или изготавливается из стального листа штамповкой. Для устранения подтекания масла между блок-картером и поддоном устанавливается прокладка (на двигателях небольшой мощности для уплотнения этого стыка часто используется герметик - «жидкая прокладка»).

Остов двигателя

Соединенные друг с другом неподвижные детали кривошипно-шатунного механизма являются остовом двигателя, воспринимающим все основные силовые и тепловые нагрузки, как внутренние (связанные с работой двигателя), так и внешние (обусловленные трансмиссией и ходовой частью). Силовые нагрузки, передающиеся на остов двигателя от несущей системы ТС (рама, кузов, корпус) и обратно, существенно зависят от способа крепления двигателя. Обычно он крепится в трех или четырех точках так, чтобы не воспринимались нагрузки, вызванные перекосами несущей системы, возникающими при движении машины по неровностям. Крепление двигателя должно исключать возможность его смещения в горизонтальной плоскости под действием продольных и поперечных сил (при разгоне, торможении, повороте и т.д.). Для уменьшения вибрации, передающейся на несущую систему ТС от работающего двигателя, между двигателем и подмоторной рамой, в местах крепления, устанавливаются резиновые подушки разнообразных конструкций.

Поршневую группу кривошипно-шатунного механизма образует поршень в сборе с комплектом компрессионных и маслосъемных колец, поршневым пальцем и деталями его крепления. Ее назначение заключается в том, чтобы во время рабочего хода воспринимать давление газов и через шатун передавать усилие на коленчатый вал, осуществлять другие вспомогательные такты, а также уплотнять надпоршневую полость цилиндра для предотвращения прорыва газов в картер и проникновения в него моторного масла.

Поршень

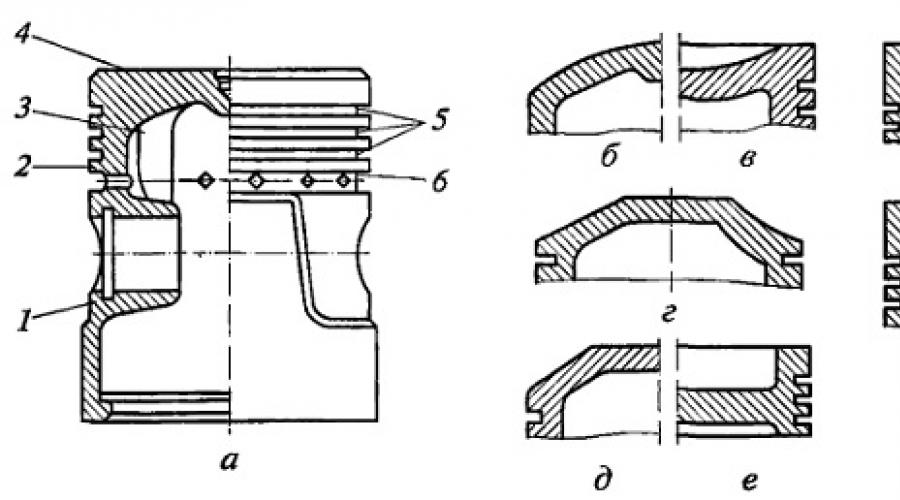

Поршень представляет собой металлический стакан сложной формы, устанавливаемый в цилиндре днищем вверх. Он состоит из двух основных частей. Верхняя утолщенная часть называется головкой, а нижняя направляющая часть - юбкой. Головка поршня содержит днище 4 (рис. а) и стенки 2. В стенках проточены канавки 5 для компрессионных колец. Нижние канавки имеют дренажные отверстия 6 для отвода масла. Для увеличения прочности и жесткости головки ее стенки снабжены массивными ребрами 3, связывающими стенки и днище с бобышками, в которых устанавливается поршневой палец. Иногда оребряют также внутреннюю поверхность днища.

Юбка имеет более тонкие стенки, чем у головки. В ее средней части расположены бобышки с отверстиями.

Рис. Конструкции поршней с различной формой днища (а-з) и их элементов:

1 - бобышка; 2 - стенка поршня; 3 - ребро; 4 - днище поршня; 5 - канавки для компрессионных колец; 6 - дренажное отверстие для отвода масла

Днища поршней могут быть плоскими (см. а), выпуклыми, вогнутыми и фигурными (рис. б-з). Их форма зависит от типа двигателя и камеры сгорания, принятого способа смесеобразования и технологии изготовления поршней. Самой простой и технологичной является плоская форма. В дизелях применяются поршни с вогнутыми и фигурными днищами (см. рис. е-з).

При работе двигателя поршни нагреваются сильнее, чем цилиндры, охлаждаемые жидкостью или воздухом, поэтому расширение поршней (особенно алюминиевых) больше. Несмотря на наличие зазора между цилиндром и поршнем, может произойти заклинивание последнего. Для предотвращения заклинивания юбке придают овальную форму (большая ось овала перпендикулярна оси поршневого пальца), увеличивают диаметр юбки по сравнению с диаметром головки, разрезают юбку (чаще всего выполняют Т- или П-образный разрез), заливают в поршень компенсационные вставки, ограничивающие тепловое расширение юбки в плоскости качания шатуна, или принудительно охлаждают внутренние поверхности поршня струями моторного масла под давлением.

Поршень, подвергающийся воздействию значительных силовых и тепловых нагрузок, должен обладать высокой прочностью, теплопроводностью и износостойкостью. В целях уменьшения инерционных сил и моментов у него должна быть малая масса. Это учитывается при выборе конструкции и материала для поршня. Чаще всего материалом служит алюминиевый сплав или чугун. Иногда применяют сталь и магниевые сплавы. Перспективными материалами для поршней или их отдельных частей являются керамика и спеченные материалы, обладающие достаточной прочностью, высокой износостойкостью, низкой теплопроводностью, малой плотностью и небольшим коэффициентом теплового расширения.

Поршневые кольца

Поршневые кольца обеспечивают плотное подвижное соединение поршня с цилиндром. Они предотвращают прорыв газов из надпоршневой полости в картер и попадание масла в камеру сгорания. Различают компрессионные и маслосъемные кольца.

Компрессионные кольца (два или три) устанавливают в верхние канавки поршня. Они имеют разрез, называемый замком, и поэтому могут пружинить. В свободном состоянии диаметр кольца должен быть несколько больше диаметра цилиндра. При введении в цилиндр такого кольца в сжатом состоянии оно создает плотное соединение. Для того чтобы обеспечить возможность расширения установленного в цилиндре кольца при нагревании, в замке должен быть зазор 0,2…0,4 мм. С целью обеспечения хорошей приработки компрессионных колец к цилиндрам часто применяют кольца с конусной наружной поверхностью, а также скручивающиеся кольца с фаской на кромке с внутренней или наружной стороны. Благодаря наличию фаски такие кольца при установке в цилиндр перекашиваются в сечении, плотно прилегая к стенкам канавок на поршне.

Маслосъемные кольца (одно или два) удаляют масло со стенок цилиндра, не позволяя ему попадать в камеру сгорания. Они располагаются на поршне под компрессионными кольцами. Обычно маслосъемные кольца имеют кольцевую канавку на наружной цилиндрической поверхности и радиальные сквозные прорези для отвода масла, которое по ним проходит к дренажным отверстиям в поршне (см. рис. а). Кроме маслосъемных колец с прорезями для отвода масла используются составные кольца с осевыми и радиальными расширителями.

Для предотвращения утечки газов из камеры сгорания в картер через замки поршневых колец необходимо следить за тем, чтобы замки соседних колец не располагались на одной прямой.

Поршневые кольца работают в сложных условиях. Они подвергаются воздействию высоких температур, а смазывание их наружных поверхностей, перемещающихся с большой скоростью по зеркалу цилиндра, недостаточно. Поэтому к материалу для поршневых колец предъявляются высокие требования. Чаще всего для их изготовления применяют высокосортный легированный чугун. Верхние компрессионные кольца, работающие в наиболее тяжелых условиях, обычно покрывают с наружной стороны пористым хромом. Составные маслосъемные кольца изготавливают из легированной стали.

Поршневой палец

Поршневой палец служит для шарнирного соединения поршня с шатуном. Он представляет собой трубку, проходящую через верхнюю головку шатуна и установленную концами в бобышки поршня. Крепление поршневого пальца в бобышках осуществляется двумя стопорными пружинными кольцами, расположенными в специальных канавках бобышек. Такое крепление позволяет пальцу (в этом случае он называется плавающим) проворачиваться. Вся его поверхность становится рабочей, и он меньше изнашивается. Ось пальца в бобышках поршня может быть смещена относительно оси цилиндра на 1,5…2,0 мм в сторону действия большей боковой силы. Благодаря этому уменьшается стук поршня в непрогретом двигателе.

Поршневые пальцы изготавливают из высококачественной стали. Для обеспечения высокой износоустойчивости их наружную цилиндрическую поверхность подвергают закалке или цементации, а затем шлифуют и полируют.

Поршневая группа состоит из довольно большого числа деталей (поршень, кольца, палец), масса которых по технологическим причинам может колебаться; в некоторых пределах. Если различие в массе поршневых групп в разных цилиндрах будет значительным, то при работе двигателя возникнут дополнительные инерционные нагрузки. Поэтому поршневые группы для одного двигателя подбирают так, чтобы они несущественно отличались по массе (для тяжелых двигателей не более чем на 10 г).

Шатунная группа кривошипно-шатунного механизма состоит из:

- шатуна

- верхней и нижней головок шатуна

- подшипников

- шатунных болтов с гайками и элементами их фиксации

Шатун

Шатун соединяет поршень с кривошипом коленчатого вала и, преобразуя возвратно-поступательное движение поршневой группы во вращательное движение коленчатого вала, совершает сложное движение, подвергаясь при этом действию знакопеременных ударных нагрузок. Шатун состоит из трех конструктивных элементов: стержня 2, верхней (поршневой) головки 1 и нижней (кривошипной) головки 3. Стержень шатуна обычно имеет двутавровое сечение. В верхнюю головку для уменьшения трения запрессовывают бронзовую втулку 6 с отверстием для подвода масла к трущимся поверхностям. Нижнюю головку шатуна для обеспечения возможности сборки с коленчатым валом выполняют разъемной. У бензиновых двигателей разъем головки обычно расположен под углом 90° к оси шатуна. У дизелей нижняя головка шатуна 7, как правило, имеет косой разъем. Крышка 4 нижней головки крепится к шатуну двумя шатунными болтами, точно подогнанными к отверстиям в шатуне и крышке для обеспечения высокой точности сборки. Чтобы крепление не ослабло, гайки болтов стопорят шплинтами, стопорными шайбами или контргайками. Отверстие в нижней головке растачивают в сборе с крышкой, поэтому крышки шатунов не могут быть взаимозаменяемыми.

Рис. Детали шатунной группы:

1 - верхняя головка шатуна; 2 - стержень; 3 - нижняя головка шатуна; 4 - крышка нижней головки; 5 - вкладыши; 6 - втулка; 7 - шатун дизеля; S - основной шатун сочлененного шатунного узла

Для уменьшения трения в соединении шатуна с коленчатым валом и облегчения ремонта двигателя в нижнюю головку шатуна устанавливают шатунный подшипник, который выполнен в виде двух тонкостенных стальных вкладышей 5, залитых антифрикционным сплавом. Внутренняя поверхность вкладышей точно подогнана к шейкам коленчатого вала. Для фиксации вкладышей относительно головки они имеют отогнутые усики, входящие в соответствующие пазы головки. Подвод масла к трущимся поверхностям обеспечивают кольцевые проточки и отверстия во вкладышах.

Для обеспечения хорошей уравновешенности деталей кривошипно-шатунного механизма шатунные группы одного двигателя (как и поршневые) должны иметь одинаковую массу с соответствующим ее распределением между верхней и нижней головками шатуна.

В V-образных двигателях иногда используются сочлененные шатунные узлы, состоящие из спаренных шатунов. Основной шатун 8, имеющий обычную конструкцию, соединен с поршнем одного ряда. Вспомогательный прицепной шатун, соединенный верхней головкой с поршнем другого ряда, нижней головкой шарнирно крепится с помощью пальца к нижней головке основного шатуна.

Соединенный с поршнем посредством шатуна, воспринимает действующие на поршень силы. На нем возникает вращающий момент, который затем передается на трансмиссию, а также используется для приведения в действие других механизмов и агрегатов. Под влиянием резко изменяющихся по величине и направлению сил инерции и давления газов коленчатый вал вращается неравномерно, испытывая крутильные колебания, подвергаясь скручиванию, изгибу, сжатию и растяжению, а также воспринимая тепловые нагрузки. Поэтому он должен обладать достаточной прочностью, жесткостью и износостойкостью при сравнительно небольшой массе.

Конструкции коленчатых валов отличаются сложностью. Их форма определяется числом и расположением цилиндров, порядком работы двигателя и числом коренных опор. Основными частями коленчатого вала являются коренные шейки 3, шатунные шейки 2, щеки 4, противовесы 5, передний конец (носок 1) и задний конец (хвостовик 6) с фланцем.

К шатунным шейкам коленчатого вала присоединяют нижние головки шатунов. Коренными шейками вал устанавливают в подшипниках картера двигателя. Соединяются коренные и шатунные шейки при помощи щек. Плавный переход от шеек к щекам, называемый галтелью, позволяет избежать концентрации напряжений и возможных поломок коленчатого вала. Противовесы предназначены для разгрузки коренных подшипников от центробежных сил, возникающих на кривошипах вала во время его вращения. Их, как правило, изготавливают как единое целое со щеками.

Для обеспечения нормальной работы двигателя к рабочим поверхностям коренных и шатунных шеек необходимо подавать моторное масло под давлением. Масло поступает из отверстий в картере к коренным подшипникам. Затем оно через специальные каналы в коренных шейках, щеках и шатунных шейках попадает к шатунным подшипникам. Для дополнительной центробежной очистки масла в шатунных шейках имеются грязеуловительные полости, закрытые заглушками.

Коленчатые валы изготавливают методом ковки или литья из среднеуглеродистых и легированных сталей (может применяться также чугун высококачественных марок). После механической и термической обработки коренные и шатунные шейки подвергают поверхностной закалке (для повышения износостойкости), а затем шлифуют и полируют. После обработки вал балансируют, т. е. добиваются такого распределения его массы относительно оси вращения, при котором вал находится в состоянии безразличного равновесия.

В коренных подшипниках применяют тонкостенные износостойкие вкладыши, аналогичные вкладышам шатунных подшипников. Для восприятия осевых нагрузок и предотвращения осевого смещения коленчатого вала один из его коренных подшипников (обычно передний) делают упорным.

Маховик

Маховик крепится к фланцу хвостовика коленчатого вала. Он представляет собой тщательно сбалансированный чугунный диск определенной массы. Кроме обеспечения равномерного вращения коленчатого вала маховик способствует преодолению сопротивления сжатия в цилиндрах при пуске двигателя и кратковременных перегрузок, например, при трогании ТС с места. На ободе маховика закреплен зубчатый венец для пуска двигателя от стартера. Поверхность маховика, которая соприкасается с ведомым диском сцепления, шлифуют и полируют.

Рис. Коленчатый вал:

1 - носок; 2 - шатунная шейка; 3 - коренная шейка; 4 - щека; 5 - противовес; 6 - хвостовик с фланцем

Устройство кривошипно-шатунного механизма предназначается для преобразования возвратно-поступательного движения поршня в движение вращательное, которое может выступать в роли движения коленчатого вала в двигателе внутреннего сгорания автомобиля, и наоборот.

Детали кривошипно-шатунного механизма делятся условно на две группы, к которым относятся: подвижные детали и неподвижные детали. Подвижные детали это: поршень вместе с , устройство коленчатого вала с подшипниками, шатун, поршневой палец, маховик и кривошип. К неподвижным деталям относятся: блок цилиндров, которые являют собою базисные детали двигателя внутреннего сгорания (являет собою единую отливку с картером); картер сцепления и маховика, головка цилиндров, нижний картер, крышки блока, гильзы цилиндров, прокладки крышек блока, крепежные детали, полукольца коленчатого вала, кронштейны.

1. Назначение и характеристика шатунного механизма.

Устройство кривошипно-шатунного механизма является основным устройством поршневого двигателя внутреннего сгорания. Данная система предназначается для восприятия давления газов при определенном такте рабочего хода. Кроме того, данный механизм позволяет преобразовывать движения поршней возвратно-поступательного характера во вращательные движения коленчатого вала автомобиля.

Стандартное данное устройство состоит из поршней, которые имеют поршневые кольца, гильз и головок цилиндров, блок-картера, шатунов, коленчатого вала, маховика, шатунных и коренных подшипников. В моменты непосредственной работы двигателя внутреннего сгорания прямое воздействие на детали кривошипно-шатунного механизма имеют силы инерции возвратно-поступательно движущихся масс, давление газов, инерции разного рода неуравновешенных вращающихся масс, трения и тяжести.

Все вышеуказанные силы, кроме, конечно же, силы тяжести, воздействуют на изменение значения и направления всех рассматриваемых величин. Все это напрямую зависит от угла поворота устройства коленчатого вала и процессов, которые происходят уже непосредственно в цилиндрах двигателя внутреннего сгорания.

2. Конструкция шатунного механизма.

Поскольку все составные кривошипно-шатунного механизма уже известны, стоит приступить к рассмотрению устройства коленвала. Коленчатый вал являет собою один из основных элементов двигателя внутреннего сгорания, который наряду с другими деталями цилиндропоршневой группы определяет ресурс самого мотора.

Так, ресурс устройства будет характеризоваться несколькими показателями: износостойкостью и усталостной прочностью. Коленвал принимает на себя все усилия, которые действуют на поршни, с помощью шатунов. После этого коленчатый вал передает все эти усилия на механизм трансмиссии. Уже от него будут приводиться в действие разного рода механизмы двигателя внутреннего сгорания. Устройство коленчатого вала состоит из: коренных шеек, шатунных шеек, связывающих щек, хвостовика и носка.

Так, ресурс устройства будет характеризоваться несколькими показателями: износостойкостью и усталостной прочностью. Коленвал принимает на себя все усилия, которые действуют на поршни, с помощью шатунов. После этого коленчатый вал передает все эти усилия на механизм трансмиссии. Уже от него будут приводиться в действие разного рода механизмы двигателя внутреннего сгорания. Устройство коленчатого вала состоит из: коренных шеек, шатунных шеек, связывающих щек, хвостовика и носка.

3. Неисправности шатунного механизма.

При непосредственной работе двигателя внутреннего сгорания в результате действия непостоянных и чересчур высоких динамических нагрузок, от сил инерции движущихся и вращающихся частей, от давления газов вал подвергается изгибу и кручению, а отдельные поверхности устройства просто изнашиваются.

Все усталостные повреждения накапливаются непосредственно в структуре металла, вследствие чего возникают микротрещины и различного рода дефекты. Определение износа элементов проводится посредством использования универсального и специального мерительного инструмента. Для того, чтобы обнаружить трещины нужно использовать магнитный дефектоскоп. При постоянной эксплуатации коленчатого вала он подвергается возникновению дефектов.

Самым распространенным является дефект износа.

Но износу подвергается множество деталей всего устройства. При износе коренных шеек и шатунных, овальности и конусности нужно производить шлифование под необходимый для ремонта размер. Нанесение наплавкой покрытий, электроконтактной приваркой ленты, металлизацией, наполнением поверхности порошковыми материалами – решение данной проблемы.

Самым распространенным является дефект износа.

Но износу подвергается множество деталей всего устройства. При износе коренных шеек и шатунных, овальности и конусности нужно производить шлифование под необходимый для ремонта размер. Нанесение наплавкой покрытий, электроконтактной приваркой ленты, металлизацией, наполнением поверхности порошковыми материалами – решение данной проблемы.

Кроме того, рекомендуется установить новые полукольца и провести процедуру пластинирования. Кроме того износ может коснуться посадочных мест, которые нужны для распределительной шестерни, шкива и маховика. Износ касается и маслогонной резьбы, поверхности фланца для маховика, штифта для маховика, шпоночных канавок. Для того, чтобы решить все вышеуказанные проблемы не потребуется много ресурсов и времени.

Для первой проблемы нужно произвести обычную металлизацию, наплавку или электронную приварку ленты. Проблема с резьбой решается обыкновенным углублением резьбы резцом до нормализированного профиля. Штифты нужно попросту заменить, а вот для канавок нужно произвести фрезерование под увеличенный размер шпонок и для новых шпоночных канавок. После этого нужно сделать наплавку и проблема пропадет.

Помимо этого износ может коснуться и посадочного места для наружных колец в торце вала, отверстий под штифты, крепления маховика и резьбы. Везде нужно производить растачивание посадочных мест и запрессовку втулки. Кроме того для штифтов нужно произвести развертывание для ремонтного размера и заварку. Для резьбы также нужно произвести зенкерование или растачивание с увеличением резьбы в последующем процессе. Также делается и углубление всех резьбовых отверстий.

Помимо этого износ может коснуться и посадочного места для наружных колец в торце вала, отверстий под штифты, крепления маховика и резьбы. Везде нужно производить растачивание посадочных мест и запрессовку втулки. Кроме того для штифтов нужно произвести развертывание для ремонтного размера и заварку. Для резьбы также нужно произвести зенкерование или растачивание с увеличением резьбы в последующем процессе. Также делается и углубление всех резьбовых отверстий.

Помимо износа проблемы возникают и со скручиванием вала, вследствие чего происходит нарушение расположения кривошипов. В данном случае нужно сделать шлифование шеек под особый ремонтный размер и наплавить шейки с последующей обработкой. Самой проблематичным могут быть трещины в шейках вала, так как помимо их шлифования под ремонтный размер, нужно будет произвести разделку трещин посредством абразивного инструмента. В принципе, этого вполне достаточно для автомобилиста, так как другие проблемы и неисправности могут требовать профессионального вмешательства со стороны.

4. Обслуживание шатунного механизма.

Правильное обслуживание двигателя внутреннего сгорания и его нормальная эксплуатация будут обеспечивать минимальный износ всех его деталей и его бесперебойную работу. Кроме того, кривошипно-шатунный механизм не будет нуждаться в ремонте достаточно длительное время.

Для того, чтобы обеспечить нормализированные условия работы всех конструктивных составных кривошипно-шатунного механизма в период его эксплуатации категорически НЕ допускается

следующее:

Для того, чтобы обеспечить нормализированные условия работы всех конструктивных составных кривошипно-шатунного механизма в период его эксплуатации категорически НЕ допускается

следующее:

- продолжительная работа при перегрузке двигателя;

Эксплуатация двигателя в условиях пониженного давления масла;

Эксплуатация двигателя при сильно низкой картерной температуре масла;

Продолжительная работа мотора на холостом ходу, которая будет вызывать закоксовывание поршневых колец;

Работа мотора, в котором отсутствует кожух вентилятора или он есть, но его прилегание является неплотным к привалочной поверхности;

Работа двигателя, где отсутствует воздухоочиститель, или он является в неисправном состоянии;

Перебойная работа двигателя, сопровождающаяся дымным выхлопом и стуками.

При непосредственной разборке устройства двигателя внутреннего сгорания для его ремонта следует производить очистку полостей шатунных шеек механизма коленчатого вала. Для того, чтобы полностью очистить все полости, нужно вытащить шплинты и вывернуть резьбовые пробки.

От того, насколько все правила технического обслуживания системы смазки и от того, насколько правильно хранится масло и заправляется в двигатель, будет зависеть эффективная составная центробежной очистки масла из полостей шатунных шеек.

При непосредственной разборке устройства двигателя внутреннего сгорания для его ремонта следует производить очистку полостей шатунных шеек механизма коленчатого вала. Для того, чтобы полностью очистить все полости, нужно вытащить шплинты и вывернуть резьбовые пробки.

От того, насколько все правила технического обслуживания системы смазки и от того, насколько правильно хранится масло и заправляется в двигатель, будет зависеть эффективная составная центробежной очистки масла из полостей шатунных шеек.

Если же рекомендуемые правила не будут соблюдены, то полости шатунных шеек достаточно быстро наполнятся различными отложениями, а очистка масла вообще канет в небытие. Если же очень сильно снизилась мощность, дымление и выход газов являются достаточно сильными, запуск двигателя является трудным, возникновении ненормальных стуков, которые связаны с неисправностью кривошипно-шатунного механизма, следует незамедлительно «влезать» в устройство и его осматривать. Разборку двигателя внутреннего сгорания следует производить в закрытом помещении.

Практически в любом поршневом двигателе, установленном в автомобиле, тракторе, мотоблоке, используется кривошипно- шатунный механизм. Стоят они и компрессорах для производства сжатого воздуха. Энергию расширяющихся газов, продуктов сгорания очередной порции рабочей смеси, кривошипный механизм преобразует во вращение рабочего вала, передаваемое на колеса, гусеницы или привод мотокосы. В компрессоре происходит обратное явление: энергия вращения приводного вала преобразуется в потенциальную энергию сжимаемого в рабочей камере воздуха или другого газа.

Устройство механизма

Первые кривошипные устройства были изобретены в античном мире. На древнеримских лесопилках вращательное движение водяного колеса, вращаемого речным течением, преобразовывалось в возвратно-поступательной движение полотна пилы. В античности большого распространения такие устройства не получили по следующим причинам:

- деревянные части быстро изнашивались и требовали частого ремонта или замены;

- рабский труд обходился дешевле высоких для того времени технологий.

В упрощенном виде кривошипно-шатунный механизм использовался с XVI века в деревенских прялках. Движение педали преобразовывалось во вращение прядильного колеса и других частей приспособления.

Разработанные в XVIII веке паровые машины тоже использовали кривошипный механизм. Он располагался на ведущем колесе паровоза. Давление пара на поршневое дно преобразовывалось в возвратно- поступательное движение штока, соединенного с шатуном, шарнирно закрепленном на ведущем колесе. Шатун придавал колесу вращение. Такое устройство кривошипно-шатунного механизма было основой механического транспорта до первой трети XX века.

Паровозная схема была улучшена в крейцкопфных моторах. Поршень в них жестко прикреплен к крейцкопфу- штоку, скользящему в направляющих взад и вперед. На конце штока закреплен шарнир, к нему присоединен шатун. Такая схема увеличивает размах рабочих движений, позволяет даже сделать вторую камеру с другой стороны от поршня. Таким образом каждое движение штока сопровождается рабочим тактом. Такая кинематика и динамика кривошипно-шатунного механизма позволяет при тех же габаритах удвоить мощность. Крейцкопфы применяются в крупных стационарных и корабельных дизельных установках.

Элементы, составляющие кривошипно-шатунный механизм, разбивают на следующие типы:

- Подвижные.

- Неподвижные.

К первым относятся:

- поршень;

- кольца;

- пальцы;

- шатун;

- маховик;

- коленвал;

- подшипники скольжения коленчатого вала.

К неподвижным деталям кривошипно-шатунного механизма относят:

- блок цилиндров;

- гильза;

- головка блока;

- кронштейны;

- картер;

- другие второстепенные элементы.

Поршни, пальцы и кольца объединяют в поршневую группу.

Каждый элемент, равно как и подробная кинематическая схема и принцип работы заслуживают более подробного рассмотрения

Это одна из самых сложных по конфигурации деталь двигателя. На схематическом объемном чертеже видно, что внутри он пронизан двумя непересекающимися системами каналов для подачи масла к точкам смазки и циркуляции охлаждающей жидкости. Он отливается из чугуна или сплавов легких металлов, содержит в себе места для запрессовки гильз цилиндра, кронштейны для подшипников коленвала, пространство для маховика, систем смазки и охлаждения. К блоку подходят патрубки системы подачи топливной смеси и удаления отработанных газов.

Снизу к блоку через герметичную прокладку крепится масляный картер- резервуар для смазки. В этом картере и происходит основная работа кривошипно- шатунного механизма, сокращенно КШМ.

Гильза должна выдерживать высокое давление в цилиндре. Его создают газы, образовавшиеся после сгорания топливной смеси. Поэтому и то место блока, куда гильзы запрессованы, должно выдерживать большие механические и термические нагрузки.

Гильзы обычно изготавливают из прочных сортов стали, реже — из чугуна. В ходе работы двигателя они изнашиваются при капитальном ремонте двигателя могут быть заменены. Различают две основных схемы их размещения:

- сухая, внешняя сторона гильзы отдает тепло материалу блока цилиндров;

- влажная, гильза омывается снаружи охлаждающей жидкостью.

Второй вариант позволяет развивать большую мощность и переносить пиковые нагрузки.

Поршни

Деталь представляет из себя стальную или алюминиевую отливку в виде перевернутого стакана. Скользя по стенкам цилиндра, он принимает на себя давление сгоревшей топливной смеси и превращает его в линейное движение. Далее через кривошипный узел она превращается во вращение коленчатого вала, а затем передается на сцепление и коробку передач и через кардан к колесам. Силы, действующие в кривошипно-шатунном механизме, приводят транспортное средство или стационарный механизм в движение.

Деталь выполняет следующие функции:

- на такте впуска, двигаясь вниз (или в направлении от коленчатого вала, если цилиндр расположен не вертикально) на, он увеличивает объем рабочей камеры и создает в ней разрежение, затягивающее и равномерно распределяющее по объему очередную порцию рабочей смеси;

- на такте сжатия поршневая группа движется вверх, сжимая рабочую смесь до необходимой степени;

- далее идет рабочий такт, деталь под давлением идет вниз, передавая импульс вращения коленчатому валу;

- на такте выпуска он снова идет вверх, вытесняя отработанные газы в выхлопную систему.

На всех тактах, кроме рабочего, поршневая группа движется за счет коленчатого вала, забирая часть энергии его вращения. На одноцилиндровых двигателях для аккумуляции такой энергии служим массивный маховик, на многоцилиндровые такты цилиндров сдвинуты во времени.

Конструктивно изделие подразделяется на такие части, как:

- днище, воспринимающее давление газов;

- уплотнение с канавками для поршневых колец;

- юбка, в которой закреплен палец.

Палец служит осью, на которой закреплено верхнее плечо шатуна.

Поршневые кольца

Назначение и устройство поршневых колец обуславливается их ролью в работе кривошипных- устройств. Кольца выполняются плоскими, они имеют разрез шириной в несколько десятых частей миллиметра. Их вставляют в проточенные для них кольцевые углубления на уплотнении.

Кольца выполняют следующие функции:

- Уплотняют зазор между гильзой и стенками поршня.

- Обеспечивают направление движения поршня.

- Охлаждают. Касаясь гильзы, компрессионные кольца отводят избыточное тепло от поршня, оберегая его от перегрева.

- Изолируют рабочую камеру от смазочных материалов в картере. С одной стороны, кольца задерживают капельки масла, разбрызгиваемые в картере ударами противовесов щек коленвала, с другой, пропускают небольшое его количество для смазки стенок цилиндра. За это отвечает нижнее, маслосъемное кольцо.

Смазывать необходимо и соединение поршня с шатуном.

Отсутствие смазки в течение нескольких минут приводит детали цилиндра в негодность. Трущиеся части перегреваются и начинают разрушаться либо заклиниваются. Ремонт в этом случае предстоит сложный и дорогостоящий.

Поршневые пальцы

Осуществляют кинематическую связь поршня и шатуна. Изделие закреплено в поршневой юбке и служит осью подшипника скольжения. Детали выдерживают высокие динамические нагрузки во время рабочего хода, а также смены такта и обращения направления движения. Вытачивают их из высоколегированных термостойких сплавов.

Различают следующие типы конструкции пальцев:

- Фиксированные. Неподвижно крепятся в юбке, вращается только обойма верхней части шатуна.

- Плавающие. Могут проворачиваться в своих креплениях.

Плавающая конструкция применяется в современных моторах, она снижает удельные нагрузки на компоненты кривошипно- шатунной группы и увеличивает их ресурс.

Эта ответственный элемент кривошипно-шатунного механизма двигателя выполнен разборным, для того, чтобы можно было менять вкладыши подшипников в его обоймах. Подшипники скольжения используются на низкооборотных двигателях, на высокооборотных устанавливают более дорогие подшипники качения.

Внешним видом шатун напоминает накидной ключ. Для повышения прочности и снижения массы поперечное сечение сделано в виде двутавровой балки.

При работе деталь испытывает попеременно нагрузки продольного сжатия и растяжения. Для изготовления используют отливки из легированной или высокоуглеродистой стали.

Преобразование осуществляет с помощь.

Из деталей кривошипно-шатунной группы коленчатый вал имеет наиболее сложную пространственную форму. Несколько коленчатых сочленений выносят оси вращения его сегментов в сторону от основной продольной оси. К этим вынесенным осям крепятся нижние обоймы шатунов. Физический смысл конструкции точно такой же, как и при закреплении оси шатуна на краю маховика. В коленвала «лишняя», неиспользуемая часть маховика изымается и заменяется противовесом. Это позволяет существенно сократить массу и габариты изделия, повысить максимально доступные обороты.

Основные части, из которых состоит коленвал, следующие:

- Шейки. Служат для крепления вала в кронштейнах картера и шатунов на валу. Первые называют коренными, вторые — шатунными.

- Щеки. Образуют колена, давшие узлу свое название. Вращаясь вокруг продольной оси и толкаемые шатунами, преобразуют энергию продольного движения поршневой группы во вращательную энергию коленвала.

- Фронтальная выходная часть. На ней размещен шкив, от которого цепным или ременным приводом крутятся валы вспомогательных систем мотора- охлаждения, смазки, распределительного механизма, генератора.

- Основная выходная часть. Передает энергию трансмиссии и далее — колесам.

Тыльная часть щек, выступающая за ось вращения коленвала, служит противовесом для основной их части и шатунных шеек. Это позволяет динамически уравновесит вращающуюся с большой скоростью конструкцию, избежав разрушительных вибраций во время работы.

Для изготовления коленвалов используются отливки из легких высокопрочных чугунов либо горячие штамповки (поковки) из упрочненных сортов стали.

Картер двигателя

Служит конструктивной основой всего двигателя, к нему крепятся все остальные детали. От него отходят внешние кронштейны, на них весь агрегат прикреплен к кузову. К картеру крепится трансмиссия, передающая от двигателя к колесам крутящий момент. В современных конструкциях картер исполняется единой деталью с блоком цилиндров. В его пространственных рамках и происходит основная работа узлов, механизмов и деталей мотора. Снизу к картеру крепится поддон для хранения масла для смазки подвижных частей.

Принцип работы кривошипно-шатунного механизма

Принцип работы кривошипно — шатунного механизма не изменился за последние три столетия.

Во время рабочего такта воспламенившаяся в конце такта сжатия рабочая смесь быстро сгорает, продукты сгорания расширяются и толкают поршень вниз. Он толкает шатун, тот упирается в нижнюю ось, разнесенную в пространстве с основной продольной осью. В результате под действием приложенных по касательной сил коленвал проворачивается на четверть оборота в четырехтактных двигателях и на пол-оборота в двухтактных. таким образом продольное движение поршня преобразуется во вращение вала.

Расчет кривошипно-шатунного механизма требует отличных знаний прикладной механики, кинематики, сопротивления материалов. Его поручают самым опытным инженерам.

Неисправности, возникающие при работе КШМ и их причины

Сбои в работе могут случиться в разных элементах кривошипно-шатунной группы. Сложность конструкции и сочетания параметров шатунных механизмов двигателей заставляет особенно внимательно относить к их расчету, изготовлению и эксплуатации.

Наиболее часто к неполадкам приводит несоблюдение режимов работы и технического обслуживания мотора. Некачественная смазка, засорение каналов подачи масла, несвоевременная замена или пополнение запаса масла в картере до установленного уровня- все эти причины приводят к повышенному трению, перегреву деталей, появлению на их рабочих поверхностях задиров, потертостей и царапин. При каждой замене масла обязательно следует менять масляный фильтр. В соответствии с регламентом обслуживания также нужно менять топливные и воздушные фильтры.

Нарушение работы системы охлаждения также вызывает термические деформации деталей вплоть до их заклинивания или разрушения. Особенно чувствительны к качеству смазки дизельные моторы.

Неполадки в системе зажигания также могут привести к появлению нагара на поршне и п\его кольцах Закоксовывание колец вызывает снижение компрессии и повреждение стенок цилиндра.

Бывает также, что причиной поломки становятся некачественные либо поддельные детали или материалы, примененные при техническом обслуживании. Лучше приобретать их у официальных дилеров или в проверенных магазинах, заботящихся о своей репутации.

Перечень неисправностей КШМ

Наиболее распространенными поломками механизма являются:

- износ и разрушение шатунных и коренных шеек коленвала;

- стачивание, выкрашивание или плавление вкладышей подшипников скольжения;

- загрязнение нагаром сгорания поршневых колец;

- перегрев и поломка колец;

- скопление нагара на поршневом днище приводит к его перегреву и возможному разрушению;

- длительная эксплуатация двигателя с детонационными эффектами вызывает прогорание днища поршня.

Сочетание этих неисправностей со сбоем в системе смазки может вызвать перекос поршней в цилиндрах и заклинивание двигателя. Устранение всех этих поломок связано демонтажом двигателя и его частичной или полной разборкой.

Ремонт занимает много времени и обходится недешево, поэтому лучше выявлять сбои в работе на ранних стадиях и своевременно устранять неполадки.

Признаки наличия неисправностей в работе КШМ

Для своевременного выявления сбоев и начинающих развиваться негативных процессов в кривошипно- шатунной группе полезно знать из внешних признаков:

- Стуки в двигателе, непривычные звуки при разгоне. Звенящие звуки часто бывают вызваны детонационными явлениями. Неполное сгорание топлива во время рабочего такта и взрывообразное его сгорание на такте выпуска приводят к скоплению нагара на кольцах и днище поршня, к ухудшению условий их охлаждения и разрушению. Необходимо залить качественное топливо и проверит параметры работы системы зажигания на стенде.

- Глухие стуки говорят об износе шеек коленвала. В этом случае следует прекратить эксплуатацию, отшлифовать шейки и заменить вкладыши на более толстые из ремонтного комплекта.

- «Поющий» на высокой звонко ноте звук указывает на возможное начало плавления вкладышей или на нехватку масла при повышении оборотов. Также нужно срочно ехать в сервис.

- Сизые клубы дыма из выхлопного патрубка свидетельствуют о избытке масла в рабочей камере. Следует проверить состояние колец и при необходимости заменить их.

- Падение мощности также может вызываться закоксовыванием колец и снижением компрессии.

При обнаружении этих тревожных симптомов не стоит откладывать визит в сервисный центр. Заклиненный двигатель обойдется намного дороже, и по деньгам, и по затратам времени.

Обслуживание КШМ

Чтобы не повредить детали КШМ, нужно соблюдать все требования изготовителя по периодическому обслуживанию и регулярному осмотру автомобиля.

Уровень масла, особенно на не новом автомобиле, следует проверять ежедневно перед выездом. Занимает это меньше минуты, а может сэкономить месяцы ожидания при серьезной поломке.

Топливо нужно заливать только с проверенных АЗС известных брендов, не прельщаясь двухрублевой разницей в цене.

При обнаружении перечисленных выше тревожных симптомов нужно незамедлительно ехать на СТО.

Не стоит самостоятельно, по роликам из Сети, пытаться растачивать цилиндры, снимать нагар с колец и выполнять другие сложные ремонтные работы. Если у вас нет многолетнего опыта такой работы- лучше обратиться к профессионалам. Самостоятельная установка шатунного механизма после ремонта- весьма сложная операция.

Применять различные патентованные средства «для преобразования нагара на стенках цилиндров», «для раскоксовывания» разумно лишь тогда, когда вы точно уверены и в диагнозе, и в лекарстве.

Вам также могут быть интересны статьи:

Кривошипно-ползунный механизм: устройство, принцип работы, применение

Кривошипно-шатунным называется механизм, осуществляющий рабочий процесс двигателя.

Кривошипно-шатунный механизм предназначен для преобразования возвратно-поступательного движения поршней во вращательное движение коленчатого вала.

Кривошипно-шатунный механизм определяет тип двигателя по расположению цилиндров.

В двигателях автомобилей применяются различные кривошипно-шатунные механизмы (): однорядные кривошипно-шатунные механизмы с вертикальным перемещением поршней и с перемещением поршней под углом применяются в рядных двигателях; двухрядные кривошипно-шатунные механизмы с перемещением поршней под углом применяются в V-образных двигателях; одно- и двухрядные кривошипно-шатунные механизмы с горизонтальным перемещением поршней находят применение в тех случаях, когда ограничены габаритные размеры двигателя по высоте.

Рисунок 1 – Типы кривошипно-шатунных механизмов, классифицированных по различным признакам.

Конструкция кривошипно-шатунного механизма.

В кривошипно-шатунный механизм входят блок цилиндров с картером и головкой цилиндров, шатунно-поршневая группа и коленчатый вал с маховиком.

Блок цилиндров 11 () с картером 10 и головка 8 цилиндров являются неподвижными частями кривошипно-шатунного механизма.

К подвижным частям механизма относятся коленчатый вал 34 с маховиком 43 и детали шатунно-поршневой группы – поршни 24, поршневые кольца 18 и 19, поршневые пальцы 26 и шатуны 27.

Рисунок 2 – Кривошипно-шатунный механизм двигателей легковых автомобилей

1, 6 – крышки; 2 – опора; 3, 9 – полости; 4, 5 – прокладки; 7 – горловина; 8, 22, 28, 30 – головки; 10 – картер; 11 – блок цилиндров; 12 – 16, 20 – приливы; 17, 33 – отверстия; 18, 19 – кольца; 21 – канавки; 23 – днище; 24 – поршень; 25 – юбка; 26 – палец; 27 – шатун; 29 – стержень; 31, 42 – болты; 32, 44 – вкладыши; 34 – коленчатый вал; 35, 40 – концы коленчатого вала; 36, 38 – шейки; 37 – щека; 39 – противовес; 41 – шайба; 43 – маховик; 45 – полукольцо

Блок цилиндров вместе с картером является остовом двигателя. На нем и внутри него размещаются механизмы и устройства двигателя. В блоке 11, выполненном заодно с картером 10 из специального низколегированного чугуна, изготовлены цилиндры двигателя. Внутренние поверхности цилиндров отшлифованы и называются зеркалом цилиндров. Внутри блока между стенками цилиндров и его наружными стенками имеется специальная полость 9, называемая рубашкой охлаждения. В ней циркулирует охлаждающая жидкость системы охлаждения двигателя.

Внутри блока также имеются каналы и масляная магистраль смазочной системы, по которой подводится масло к трущимся деталям двигателя. В нижней части блока цилиндров (в картере) находятся опоры 2 для коренных подшипников коленчатого вала, которые имеют съемные крышки 1, прикрепляемые к блоку самоконтрящимися болтами. В передней части блока расположена полость 3 для цепного привода газораспределительного механизма. Эта полость закрывается крышкой, отлитой из алюминиевого сплава. В левой части блока цилиндров находятся отверстия 17 для подшипников вала привода масляного насоса, в которые запрессованы свертные сталеалюминиевые втулки. С правой стороны блока в передней его части имеются фланец для установки насоса охлаждающей жидкости и кронштейн для крепления генератора. На блоке цилиндров имеются специальные приливы для: 12 – крепления кронштейнов подвески двигателя; 13 – маслоотделителя системы вентиляции картера двигателя; 14 – топливного насоса; 15 – масляного фильтра; 16 – распределителя зажигания. Снизу блок цилиндров закрывается масляным поддоном, а к заднему его торцу прикрепляется картер сцепления. Для повышения жесткости нижняя плоскость блока цилиндров несколько опущена относительно оси коленчатого вала.

В отличие от блока, отлитого совместно с цилиндрами, на представлен блок 4 цилиндров с картером 5, отлитые из алюминиевого сплава отдельно от цилиндров. Цилиндрами являются легкосъемные чугунные гильзы 2, устанавливаемые в гнезда 6 блока с уплотнительными кольцами 1 и закрытые сверху головкой блока с уплотнительной прокладкой.

Рисунок 3

1 – кольцо; 2 – гильза; 3 – полость; 4 – блок; 5 – картер; 6 – гнездо

Внутренняя поверхность гильз обработана шлифованием. Для уменьшения изнашивания в верхней части гильз установлены вставки из специального чугуна.

Съемные гильзы цилиндров повышают долговечность двигателя, упрощают его сборку, эксплуатацию и ремонт.

Между наружной поверхностью гильз цилиндров и внутренними стенками блока находится полость 3, которая является рубашкой охлаждения двигателя. В ней циркулирует охлаждающая жидкость, омывающая гильзы цилиндров, которые называются мокрыми из-за соприкосновения с жидкостью.

Головка блока цилиндров закрывает цилиндры сверху и служит для размещения в ней камер сгорания, клапанного механизма и каналов для подвода горючей смеси и отвода отработавших газов. Головка 8 блока цилиндров (см. ) выполнена общей для всех цилиндров, отлита из алюминиевого сплава и имеет камеры сгорания клиновидной формы. В ней имеются рубашка охлаждения и резьбовые отверстия для свечей зажигания. В головку запрессованы седла и направляющие втулки клапанов, изготовленные из чугуна. Головка крепится к блоку цилиндров болтами. Между головкой и блоком цилиндров установлена металлоасбестовая прокладка 4, обеспечивающая герметичность их соединения. Сверху к головке блока цилиндров шпильками крепится корпус подшипников с распределительным валом, и она закрывается стальной штампованной крышкой 6 с горловиной 7 для заливки масла в двигатель. Для устранения течи масла между крышкой и головкой блока цилиндров установлена уплотняющая прокладка 5. С правой стороны к головке блока цилиндров крепятся шпильками через металлоасбестовую прокладку впускной и выпускной трубопроводы, отлитые соответственно из алюминиевого сплава и чугуна.

Поршень служит для восприятия давления газов при рабочем ходе и осуществления вспомогательных тактов (впуска, сжатия, выпуска). Поршень 24 представляет собой полый цилиндр, отлитый из алюминиевого сплава. Он имеет днище 23, головку 22 и юбку 25. Снизу днище поршня усилено ребрами. В головке поршня выполнены канавки 21 для поршневых колец.

В юбке поршня находятся приливы 20 (бобышки) с отверстиями для поршневого пальца. В бобышках поршня залиты стальные термокомпенсационные пластины, уменьшающие расширение поршня от нагрева и исключающие его заклинивание в цилиндре двигателя. Юбка сделана овальной в поперечном сечении, конусной по высоте и с вырезами в нижней части. Овальность и конусность юбки так же, как и термокомпенсационные пластины, исключают заклинивание поршня, а вырезы – касание поршня с противовесами коленчатого вала. Кроме того, вырезы в юбке уменьшают массу поршня. Для лучшей приработки к цилиндру наружная поверхность юбки поршня покрыта тонким слоем олова. Отверстие в бобышках под поршневой палец смещено относительно диаметральной плоскости поршня. Посредством этого уменьшаются перекашивание и удары при переходе его через верхнюю мертвую точку (ВМТ).

Поршни двигателей легковых автомобилей могут иметь днища различной конфигурации с целью образования вместе с внутренней поверхностью головки цилиндров камер сгорания необходимой формы. Днища поршней могут быть плоскими, выпуклыми, вогнутыми и с фигурными выемками.

Поршневые кольца уплотняют полость цилиндра, исключают прорыв газов в картер двигателя (компрессионные 19) и попадание масла в камеру сгорания (маслосъемное 18). Кроме того, они отводят теплоту от головки поршня к стенкам цилиндра. Компрессионные и маслосъемные кольца – разрезные. Они изготовлены из специального чугуна. Вследствие упругости кольца плотно прилегают к стенкам цилиндра. При этом между разрезанными концами колец (в замках) сохраняется небольшой зазор (0,2…0,35 мм).

Верхнее компрессионное кольцо, работающее в наиболее тяжелых условиях, имеет бочкообразное сечение для улучшения его приработки. Наружная поверхность его хромирована для повышения износостойкости.

Нижнее компрессионное кольцо имеет сечение скребкового типа (на его наружной поверхности выполнена проточка) и фосфатировано. Кроме основной функции, оно выполняет также дополнительную – маслосбрасывающего кольца.

Маслосъемное кольцо на наружной поверхности имеет проточку и щелевые прорези для отвода во внутреннюю полость поршня масла, снимаемого со стенок цилиндра. На внутренней поверхности оно имеет канавку, в которой устанавливается разжимная витая пружина, обеспечивающая дополнительное прижатие кольца к стенкам цилиндра двигателя.

Поршневой палец служит для шарнирного соединения поршня с верхней головкой шатуна. Палец 26 – трубчатый, стальной. Для повышения твердости и износостойкости его наружная поверхность подвергается цементации и закаливается токами высокой частоты. Палец запрессовывается в верхнюю головку шатуна с натягом, что исключает его осевое перемещение в поршне, в результате которого могут быть повреждены стенки цилиндра. Поршневой палец свободно вращается в бобышках поршня.

Шатун служит для соединения поршня с коленчатым валом и передачи усилий между ними. Шатун 27 – стальной, кованый, состоит из неразъемной верхней головки 28, стержня 29 двутаврового сечения и разъемной нижней головки 30. Нижней головкой шатун соединяется с коленчатым валом. Съемная половина нижней головки является крышкой шатуна и прикреплена к нему двумя болтами 31. В нижнюю головку шатуна вставляют тонкостенные биметаллические, сталеалюминиевые вкладыши 32 шатунного подшипника. В нижней головке шатуна имеется специальное отверстие 33 для смазывания стенок цилиндра.

Коленчатый вал воспринимает усилия от шатунов и передает создаваемый на нем крутящий момент трансмиссии автомобиля. От него также приводятся в действие различные механизмы двигателя (газораспределительный механизм, масляный насос, распределитель зажигания, насос охлаждающей жидкости и др.).

Коленчатый вал 34 – пятиопорный, отлит из специального высокопрочного чугуна. Он состоит из коренных 35 и шатунных 38 шеек, щек 37, противовесов 39, переднего 35 и заднего 40 концов. Коренными шейками коленчатый вал установлен в подшипниках (коренных опорах) картера двигателя, вкладыши 44 которых тонкостенные, биметаллические, сталеалюминиевые.

К шатунным шейкам коленчатого вала присоединяют нижние головки шатунов. Шатунные подшипники смазываются по каналам, соединяющим коренные шейки с шатунными. Щеки соединяют коренные и шатунные шейки коленчатого вала, а противовесы разгружают коренные подшипники от центробежных сил неуравновешенных масс.

На переднем конце коленчатого вала крепятся: ведущая звездочка цепного привода газораспределительного механизма; шкив ременной передачи для привода вентилятора, насоса охлаждающей жидкости, генератора; храповик для поворачивания вала вручную пусковой рукояткой. В заднем конце коленчатого вала имеется специальное гнездо для установки подшипника первичного (ведущего) вала коробки передач. К торцу заднего конца вала с помощью специальной шайбы 41 болтами 42 крепится маховик 43.

От осевых перемещений коленчатый вал фиксируется двумя опорными полукольцами 45, которые установлены в блоке цилиндров двигателя по обе стороны заднего коренного подшипника. Причем с передней стороны подшипника ставится сталеалюминиевое кольцо, а с задней – из спеченных материалов (металлокерамическое).

Маховик обеспечивает равномерное вращение коленчатого вала, накапливает энергию при рабочем ходе для вращения вала при подготовительных тактах и выводит детали кривошипно-шатунного механизма из мертвых точек. Энергия, накопленная маховиком, облегчает пуск двигателя и обеспечивает трогание автомобиля с места. Маховик 43 представляет собой массивный диск, отлитый из чугуна. На обод маховика напрессован стальной зубчатый венец, предназначенный для пуска двигателя электрическим стартером. К маховику крепятся детали сцепления. Маховик, будучи деталью кривошипно-шатунного механизма, является также одной из ведущих частей сцепления.

Кривошипно-шатунный механизм предназначен для преобразования возвратно-поступательного движения поршня во вращательное движение коленчатого вала.

Детали кривошипно-шатунного механизма можно разделить на:

- неподвижные — картер, блок цилиндров, цилиндры, головка блока цилиндров, прокладка головки блока и поддон. Обычно блок цилиндров отливают вместе с верхней половиной картера, поэтому иногда его называют блок-картером.

- подвижные детали КШМ — поршни, поршневые кольца и пальцы, шатуны, коленчатый вал и маховик.

Кроме того, к кривошипно-шатунному механизму относятся различные крепежные детали, а также коренные и шатунные подшипники.

Блок-картер

Блок-картер - основной элемент остова двигателя. Он подвергается значительным силовым и тепловым воздействиям и должен обладать высокой прочностью и жесткостью. В блок-картере устанавливают цилиндры, опоры коленчатого вала, некоторые устройства механизма газораспределения, различные узлы смазочной системы с ее сложной сетью каналов и другое вспомогательное оборудование. Блок-картер изготавливают из чугуна или алюминиевого сплава литьем.

Цилиндр

Цилиндры представляют собой направляющие элементы ⭐ кривошипно-шатунного механизма. Внутри их перемещаются поршни. Длина образующей цилиндра определяется ходом поршня и его размерами. Цилиндры работают в условиях резко изменяющегося давления в надпоршневой полости. Их стенки соприкасаются с пламенем и горячими газами, имеющими температуру до 1500… 2 500 °С.

Цилиндры должны быть прочными, жесткими, термо- и износостойкими при ограниченном количестве смазки. Кроме того, материал цилиндров должен обладать хорошими литейными свойствами и легко обрабатываться на станках. Обычно цилиндры изготавливают из специального легированного чугуна, но могут применяться также алюминиевые сплавы и сталь. Внутреннюю рабочую поверхность цилиндра, называемую его зеркалом, тщательно обрабатывают и покрывают хромом для уменьшения трения, повышения износостойкости и долговечности.

В двигателях с жидкостным охлаждением цилиндры могут быть отлиты вместе с блоком цилиндров или в виде отдельных гильз, устанавливаемых в отверстиях блока. Между наружными стенками цилиндров и блоком имеются полости, называемые рубашкой охлаждения. Последняя заполняется жидкостью, охлаждающей двигатель. Если гильза цилиндра своей наружной поверхностью непосредственно соприкасается с охлаждающей жидкостью, то ее называют мокрой. В противном случае она называется сухой. Применение сменных мокрых гильз облегчает ремонт двигателя. При установке в блок мокрые гильзы надежно уплотняются.

Цилиндры двигателей воздушного охлаждения отливают индивидуально. Для улучшения теплоотвода их наружные поверхности снабжают кольцевыми ребрами. У большинства двигателей воздушного охлаждения цилиндры вместе с их головками крепят общими болтами или шпильками к верхней части картера.

В V-образном двигателе цилиндры одного ряда могут быть несколько смещены относительно цилиндров другого ряда. Это связано с тем, что на каждом кривошипе коленчатого вала крепятся два шатуна, один из которых предназначен для поршня правой, а другой - для поршня левой половины блока.

Блок цилиндров

На тщательно обработанную верхнюю плоскость блока цилиндров устанавливают головку блока, которая закрывает цилиндры сверху. В головке над цилиндрами выполнены углубления, образующие камеры сгорания. У двигателей жидкостного охлаждения в теле головки блока предусмотрена рубашка охлаждения, сообщающаяся с рубашкой охлаждения блока цилиндров. При верхнем расположении клапанов в головке имеются гнезда для них, впускные и выпускные каналы, отверстия с резьбой для установки свечей зажигания (у бензиновых двигателей) или форсунок (у дизелей), магистрали смазочной системы, крепежные и другие вспомогательные отверстия. Материалом для головки блока обычно служит алюминиевый сплав или чугун.

Плотное соединение блока цилиндров и головки блока обеспечивается с помощью болтов или шпилек с гайками. Для герметизации стыка с целью предотвращения утечки газов из цилиндров и охлаждающей жидкости из рубашки охлаждения между блоком цилиндров и головкой блока устанавливается прокладка. Она обычно изготавливается из асбестового картона и облицовывается тонким стальным или медным листом. Иногда прокладку с обеих сторон натирают графитом для защиты от пригорания.

Нижняя часть картера, предохраняющая детали кривошипно-шатунного и других механизмов двигателя от загрязнения, обычно называется поддоном. В двигателях сравнительно малой мощности поддон служит также резервуаром для моторного масла. Поддон чаще всего выполняется литым или изготавливается из стального листа штамповкой. Для устранения подтекания масла между блок-картером и поддоном устанавливается прокладка (на двигателях небольшой мощности для уплотнения этого стыка часто используется герметик - «жидкая прокладка»).

Остов двигателя

Соединенные друг с другом неподвижные детали кривошипно-шатунного механизма являются остовом двигателя, воспринимающим все основные силовые и тепловые нагрузки, как внутренние (связанные с работой двигателя), так и внешние (обусловленные трансмиссией и ходовой частью). Силовые нагрузки, передающиеся на остов двигателя от несущей системы ТС (рама, кузов, корпус) и обратно, существенно зависят от способа крепления двигателя. Обычно он крепится в трех или четырех точках так, чтобы не воспринимались нагрузки, вызванные перекосами несущей системы, возникающими при движении машины по неровностям. Крепление двигателя должно исключать возможность его смещения в горизонтальной плоскости под действием продольных и поперечных сил (при разгоне, торможении, повороте и т.д.). Для уменьшения вибрации, передающейся на несущую систему ТС от работающего двигателя, между двигателем и подмоторной рамой, в местах крепления, устанавливаются резиновые подушки разнообразных конструкций.

Поршневую группу кривошипно-шатунного механизма образует поршень в сборе с комплектом компрессионных и маслосъемных колец, поршневым пальцем и деталями его крепления. Ее назначение заключается в том, чтобы во время рабочего хода воспринимать давление газов и через шатун передавать усилие на коленчатый вал, осуществлять другие вспомогательные такты, а также уплотнять надпоршневую полость цилиндра для предотвращения прорыва газов в картер и проникновения в него моторного масла.

Поршень

Поршень представляет собой металлический стакан сложной формы, устанавливаемый в цилиндре днищем вверх. Он состоит из двух основных частей. Верхняя утолщенная часть называется головкой, а нижняя направляющая часть - юбкой. Головка поршня содержит днище 4 (рис. а) и стенки 2. В стенках проточены канавки 5 для компрессионных колец. Нижние канавки имеют дренажные отверстия 6 для отвода масла. Для увеличения прочности и жесткости головки ее стенки снабжены массивными ребрами 3, связывающими стенки и днище с бобышками, в которых устанавливается поршневой палец. Иногда оребряют также внутреннюю поверхность днища.

Юбка имеет более тонкие стенки, чем у головки. В ее средней части расположены бобышки с отверстиями.

Рис. Конструкции поршней с различной формой днища (а-з) и их элементов:

1 - бобышка; 2 - стенка поршня; 3 - ребро; 4 - днище поршня; 5 - канавки для компрессионных колец; 6 - дренажное отверстие для отвода масла

Днища поршней могут быть плоскими (см. а), выпуклыми, вогнутыми и фигурными (рис. б-з). Их форма зависит от типа двигателя и камеры сгорания, принятого способа смесеобразования и технологии изготовления поршней. Самой простой и технологичной является плоская форма. В дизелях применяются поршни с вогнутыми и фигурными днищами (см. рис. е-з).

При работе двигателя поршни нагреваются сильнее, чем цилиндры, охлаждаемые жидкостью или воздухом, поэтому расширение поршней (особенно алюминиевых) больше. Несмотря на наличие зазора между цилиндром и поршнем, может произойти заклинивание последнего. Для предотвращения заклинивания юбке придают овальную форму (большая ось овала перпендикулярна оси поршневого пальца), увеличивают диаметр юбки по сравнению с диаметром головки, разрезают юбку (чаще всего выполняют Т- или П-образный разрез), заливают в поршень компенсационные вставки, ограничивающие тепловое расширение юбки в плоскости качания шатуна, или принудительно охлаждают внутренние поверхности поршня струями моторного масла под давлением.

Поршень, подвергающийся воздействию значительных силовых и тепловых нагрузок, должен обладать высокой прочностью, теплопроводностью и износостойкостью. В целях уменьшения инерционных сил и моментов у него должна быть малая масса. Это учитывается при выборе конструкции и материала для поршня. Чаще всего материалом служит алюминиевый сплав или чугун. Иногда применяют сталь и магниевые сплавы. Перспективными материалами для поршней или их отдельных частей являются керамика и спеченные материалы, обладающие достаточной прочностью, высокой износостойкостью, низкой теплопроводностью, малой плотностью и небольшим коэффициентом теплового расширения.

Поршневые кольца

Поршневые кольца обеспечивают плотное подвижное соединение поршня с цилиндром. Они предотвращают прорыв газов из надпоршневой полости в картер и попадание масла в камеру сгорания. Различают компрессионные и маслосъемные кольца.

Компрессионные кольца (два или три) устанавливают в верхние канавки поршня. Они имеют разрез, называемый замком, и поэтому могут пружинить. В свободном состоянии диаметр кольца должен быть несколько больше диаметра цилиндра. При введении в цилиндр такого кольца в сжатом состоянии оно создает плотное соединение. Для того чтобы обеспечить возможность расширения установленного в цилиндре кольца при нагревании, в замке должен быть зазор 0,2…0,4 мм. С целью обеспечения хорошей приработки компрессионных колец к цилиндрам часто применяют кольца с конусной наружной поверхностью, а также скручивающиеся кольца с фаской на кромке с внутренней или наружной стороны. Благодаря наличию фаски такие кольца при установке в цилиндр перекашиваются в сечении, плотно прилегая к стенкам канавок на поршне.

Маслосъемные кольца (одно или два) удаляют масло со стенок цилиндра, не позволяя ему попадать в камеру сгорания. Они располагаются на поршне под компрессионными кольцами. Обычно маслосъемные кольца имеют кольцевую канавку на наружной цилиндрической поверхности и радиальные сквозные прорези для отвода масла, которое по ним проходит к дренажным отверстиям в поршне (см. рис. а). Кроме маслосъемных колец с прорезями для отвода масла используются составные кольца с осевыми и радиальными расширителями.

Для предотвращения утечки газов из камеры сгорания в картер через замки поршневых колец необходимо следить за тем, чтобы замки соседних колец не располагались на одной прямой.

Поршневые кольца работают в сложных условиях. Они подвергаются воздействию высоких температур, а смазывание их наружных поверхностей, перемещающихся с большой скоростью по зеркалу цилиндра, недостаточно. Поэтому к материалу для поршневых колец предъявляются высокие требования. Чаще всего для их изготовления применяют высокосортный легированный чугун. Верхние компрессионные кольца, работающие в наиболее тяжелых условиях, обычно покрывают с наружной стороны пористым хромом. Составные маслосъемные кольца изготавливают из легированной стали.

Поршневой палец

Поршневой палец служит для шарнирного соединения поршня с шатуном. Он представляет собой трубку, проходящую через верхнюю головку шатуна и установленную концами в бобышки поршня. Крепление поршневого пальца в бобышках осуществляется двумя стопорными пружинными кольцами, расположенными в специальных канавках бобышек. Такое крепление позволяет пальцу (в этом случае он называется плавающим) проворачиваться. Вся его поверхность становится рабочей, и он меньше изнашивается. Ось пальца в бобышках поршня может быть смещена относительно оси цилиндра на 1,5…2,0 мм в сторону действия большей боковой силы. Благодаря этому уменьшается стук поршня в непрогретом двигателе.

Поршневые пальцы изготавливают из высококачественной стали. Для обеспечения высокой износоустойчивости их наружную цилиндрическую поверхность подвергают закалке или цементации, а затем шлифуют и полируют.

Поршневая группа состоит из довольно большого числа деталей (поршень, кольца, палец), масса которых по технологическим причинам может колебаться; в некоторых пределах. Если различие в массе поршневых групп в разных цилиндрах будет значительным, то при работе двигателя возникнут дополнительные инерционные нагрузки. Поэтому поршневые группы для одного двигателя подбирают так, чтобы они несущественно отличались по массе (для тяжелых двигателей не более чем на 10 г).

Шатунная группа кривошипно-шатунного механизма состоит из:

- шатуна

- верхней и нижней головок шатуна

- подшипников

- шатунных болтов с гайками и элементами их фиксации

Шатун

Шатун соединяет поршень с кривошипом коленчатого вала и, преобразуя возвратно-поступательное движение поршневой группы во вращательное движение коленчатого вала, совершает сложное движение, подвергаясь при этом действию знакопеременных ударных нагрузок. Шатун состоит из трех конструктивных элементов: стержня 2, верхней (поршневой) головки 1 и нижней (кривошипной) головки 3. Стержень шатуна обычно имеет двутавровое сечение. В верхнюю головку для уменьшения трения запрессовывают бронзовую втулку 6 с отверстием для подвода масла к трущимся поверхностям. Нижнюю головку шатуна для обеспечения возможности сборки с коленчатым валом выполняют разъемной. У бензиновых двигателей разъем головки обычно расположен под углом 90° к оси шатуна. У дизелей нижняя головка шатуна 7, как правило, имеет косой разъем. Крышка 4 нижней головки крепится к шатуну двумя шатунными болтами, точно подогнанными к отверстиям в шатуне и крышке для обеспечения высокой точности сборки. Чтобы крепление не ослабло, гайки болтов стопорят шплинтами, стопорными шайбами или контргайками. Отверстие в нижней головке растачивают в сборе с крышкой, поэтому крышки шатунов не могут быть взаимозаменяемыми.

Рис. Детали шатунной группы:

1 - верхняя головка шатуна; 2 - стержень; 3 - нижняя головка шатуна; 4 - крышка нижней головки; 5 - вкладыши; 6 - втулка; 7 - шатун дизеля; S - основной шатун сочлененного шатунного узла

Для уменьшения трения в соединении шатуна с коленчатым валом и облегчения ремонта двигателя в нижнюю головку шатуна устанавливают шатунный подшипник, который выполнен в виде двух тонкостенных стальных вкладышей 5, залитых антифрикционным сплавом. Внутренняя поверхность вкладышей точно подогнана к шейкам коленчатого вала. Для фиксации вкладышей относительно головки они имеют отогнутые усики, входящие в соответствующие пазы головки. Подвод масла к трущимся поверхностям обеспечивают кольцевые проточки и отверстия во вкладышах.

Для обеспечения хорошей уравновешенности деталей кривошипно-шатунного механизма шатунные группы одного двигателя (как и поршневые) должны иметь одинаковую массу с соответствующим ее распределением между верхней и нижней головками шатуна.

В V-образных двигателях иногда используются сочлененные шатунные узлы, состоящие из спаренных шатунов. Основной шатун 8, имеющий обычную конструкцию, соединен с поршнем одного ряда. Вспомогательный прицепной шатун, соединенный верхней головкой с поршнем другого ряда, нижней головкой шарнирно крепится с помощью пальца к нижней головке основного шатуна.

Соединенный с поршнем посредством шатуна, воспринимает действующие на поршень силы. На нем возникает вращающий момент, который затем передается на трансмиссию, а также используется для приведения в действие других механизмов и агрегатов. Под влиянием резко изменяющихся по величине и направлению сил инерции и давления газов коленчатый вал вращается неравномерно, испытывая крутильные колебания, подвергаясь скручиванию, изгибу, сжатию и растяжению, а также воспринимая тепловые нагрузки. Поэтому он должен обладать достаточной прочностью, жесткостью и износостойкостью при сравнительно небольшой массе.

Конструкции коленчатых валов отличаются сложностью. Их форма определяется числом и расположением цилиндров, порядком работы двигателя и числом коренных опор. Основными частями коленчатого вала являются коренные шейки 3, шатунные шейки 2, щеки 4, противовесы 5, передний конец (носок 1) и задний конец (хвостовик 6) с фланцем.

К шатунным шейкам коленчатого вала присоединяют нижние головки шатунов. Коренными шейками вал устанавливают в подшипниках картера двигателя. Соединяются коренные и шатунные шейки при помощи щек. Плавный переход от шеек к щекам, называемый галтелью, позволяет избежать концентрации напряжений и возможных поломок коленчатого вала. Противовесы предназначены для разгрузки коренных подшипников от центробежных сил, возникающих на кривошипах вала во время его вращения. Их, как правило, изготавливают как единое целое со щеками.

Для обеспечения нормальной работы двигателя к рабочим поверхностям коренных и шатунных шеек необходимо подавать моторное масло под давлением. Масло поступает из отверстий в картере к коренным подшипникам. Затем оно через специальные каналы в коренных шейках, щеках и шатунных шейках попадает к шатунным подшипникам. Для дополнительной центробежной очистки масла в шатунных шейках имеются грязеуловительные полости, закрытые заглушками.

Коленчатые валы изготавливают методом ковки или литья из среднеуглеродистых и легированных сталей (может применяться также чугун высококачественных марок). После механической и термической обработки коренные и шатунные шейки подвергают поверхностной закалке (для повышения износостойкости), а затем шлифуют и полируют. После обработки вал балансируют, т. е. добиваются такого распределения его массы относительно оси вращения, при котором вал находится в состоянии безразличного равновесия.

В коренных подшипниках применяют тонкостенные износостойкие вкладыши, аналогичные вкладышам шатунных подшипников. Для восприятия осевых нагрузок и предотвращения осевого смещения коленчатого вала один из его коренных подшипников (обычно передний) делают упорным.

Маховик

Маховик крепится к фланцу хвостовика коленчатого вала. Он представляет собой тщательно сбалансированный чугунный диск определенной массы. Кроме обеспечения равномерного вращения коленчатого вала маховик способствует преодолению сопротивления сжатия в цилиндрах при пуске двигателя и кратковременных перегрузок, например, при трогании ТС с места. На ободе маховика закреплен зубчатый венец для пуска двигателя от стартера. Поверхность маховика, которая соприкасается с ведомым диском сцепления, шлифуют и полируют.

Рис. Коленчатый вал:

1 - носок; 2 - шатунная шейка; 3 - коренная шейка; 4 - щека; 5 - противовес; 6 - хвостовик с фланцем