Цел, устройство, принцип на действие на коляновия механизъм. Колянов механизъм на двигател с вътрешно горене: устройство, предназначение, как работи Механизмът на коляновия механизъм е проектиран

Коляновият механизъм е проектиранза преобразуване на възвратно-постъпателното движение на буталото във въртеливо движение на коляновия вал.

Частите на коляновия механизъм могат да бъдат разделени на:

- стационарен - картер, цилиндров блок, цилиндри, цилиндрова глава, гарнитура на главата и тиган. Обикновено цилиндровият блок е отлят заедно с горната половина на картера, поради което понякога се нарича картер на блока.

- движещи се части на коляновия вал - бутала, бутални пръстени и щифтове, биели, колянов вал и маховик.

В допълнение, коляновият механизъм включва различни крепежни елементи, както и основни и биелни лагери.

Блок картер

Блок картер- основният елемент на рамката на двигателя. Той е обект на значителни силови и топлинни въздействия и трябва да има висока якост и твърдост. Картерът съдържа цилиндри, опори на коляновия вал, някои устройства на газоразпределителния механизъм, различни компоненти на системата за смазване със сложна мрежа от канали и друго спомагателно оборудване. Картерът е изработен от чугун или алуминиева сплав чрез леене.

Цилиндър

Цилиндриса водещи елементи ⭐ на коляновия механизъм. Буталата се движат в тях. Дължината на генератора на цилиндъра се определя от хода на буталото и неговите размери. Цилиндрите работят при условия на рязко променящо се налягане в кухината над буталото. Стените им влизат в контакт с пламъци и горещи газове с температура до 1500...2500 °C.

Цилиндрите трябва да са здрави, твърди, устойчиви на топлина и износване с ограничено смазване. Освен това материалът на цилиндъра трябва да има добри леярски свойства и да се обработва лесно. Обикновено цилиндрите са изработени от чугун със специална сплав, но могат да се използват и алуминиеви сплави и стомана. Вътрешната работна повърхност на цилиндъра, наречена негово огледало, е внимателно обработена и покрита с хром, за да се намали триенето, да се увеличи устойчивостта на износване и издръжливостта.

При двигатели с течно охлаждане, цилиндрите могат да бъдат отлети заедно с цилиндровия блок или като отделни втулки, монтирани в отворите на блока. Между външните стени на цилиндрите и блока има кухини, наречени охлаждаща риза. Последният е пълен с течност, която охлажда двигателя. Ако обвивката на цилиндъра е в пряк контакт с охлаждащата течност с външната си повърхност, тогава тя се нарича мокра. В противен случай се нарича сухо. Използването на сменяеми мокри облицовки улеснява ремонта на двигателя. Когато са монтирани в блок, мокрите обшивки са надеждно запечатани.

Цилиндрите на двигателя с въздушно охлаждане са отлети индивидуално. За да се подобри разсейването на топлината, външните им повърхности са оборудвани с пръстеновидни ребра. При повечето двигатели с въздушно охлаждане цилиндрите и техните глави са закрепени с обикновени болтове или шпилки към горната част на картера.

При V-образен двигател, цилиндрите на единия ред могат да бъдат леко изместени спрямо цилиндрите на другия ред. Това се дължи на факта, че към всяка манивела на коляновия вал са прикрепени две свързващи пръти, едната от които е предназначена за буталото на дясната половина на блока, а другата за буталото на лявата половина на блока.

Цилиндров блок

На внимателно обработената горна равнина на цилиндровия блок е монтирана глава на цилиндъра, която затваря цилиндрите отгоре. В главата над цилиндрите има вдлъбнатини, които образуват горивни камери. За двигатели с течно охлаждане е осигурена охлаждаща риза в тялото на главата на цилиндъра, която комуникира с охлаждащата риза на цилиндровия блок. С клапаните, разположени отгоре, главата има седалки за тях, входни и изходни канали, отвори с резба за монтиране на запалителни свещи (за бензинови двигатели) или инжектори (за дизелови двигатели), линии на системата за смазване, монтажни и други спомагателни отвори. Материалът за главата на блока обикновено е алуминиева сплав или чугун.

Плътната връзка между цилиндровия блок и главата на цилиндъра се осигурява с помощта на болтове или шпилки с гайки. За да се уплътни съединението, за да се предотврати изтичане на газове от цилиндрите и охлаждаща течност от охладителната риза, между цилиндровия блок и главата на цилиндъра е монтирано уплътнение. Обикновено се изработва от азбестов картон и се облицова с тънка стоманена или медна ламарина. Понякога уплътнението се натрива с графит от двете страни, за да се предпази от залепване.

Долната част на картера, която предпазва частите на манивелата и другите механизми на двигателя от замърсяване, обикновено се нарича картер. При двигатели с относително ниска мощност съдът служи и като резервоар за двигателно масло. Палетът най-често се излива или изработва от стоманен лист чрез щамповане. За да се елиминира изтичането на масло, между картера и картера се монтира уплътнение (при двигатели с ниска мощност често се използва уплътнител - „течно уплътнение“) за уплътняване на тази връзка.

Рамка на двигателя

Фиксираните части на коляновия механизъм, свързани помежду си, са ядрото на двигателя, което поема всички основни силови и топлинни натоварвания, както вътрешни (свързани с работата на двигателя), така и външни (дължащи се на трансмисията и шасито). Силовите натоварвания, предавани на рамката на двигателя от носещата система на автомобила (рама, каросерия, корпус) и обратно, значително зависят от метода на монтиране на двигателя. Обикновено се закрепва в три или четири точки, така че натоварванията, причинени от изкривявания на носещата система, които възникват, когато машината се движи по неравни повърхности, не се вземат предвид. Монтажът на двигателя трябва да изключва възможността за неговото изместване в хоризонталната равнина под въздействието на надлъжни и напречни сили (по време на ускорение, спиране, завиване и др.). За да се намалят вибрациите, предавани към носещата система на превозното средство от работещ двигател, между двигателя и рамата на поддвигателя в точките на закрепване са монтирани гумени възглавници с различни конструкции.

Буталната група на коляновия механизъм се формира отбутален комплект с комплект компресионни и маслени скреперни пръстени, бутален болт и неговите закрепващи части. Целта му е да възприема налягането на газа по време на силовия ход и да предава сила към коляновия вал през мотовилката, да извършва други спомагателни ходове и също така да уплътнява кухината над буталото на цилиндъра, за да предотврати проникването на газове в картера и проникване на двигателно масло в него.

бутало

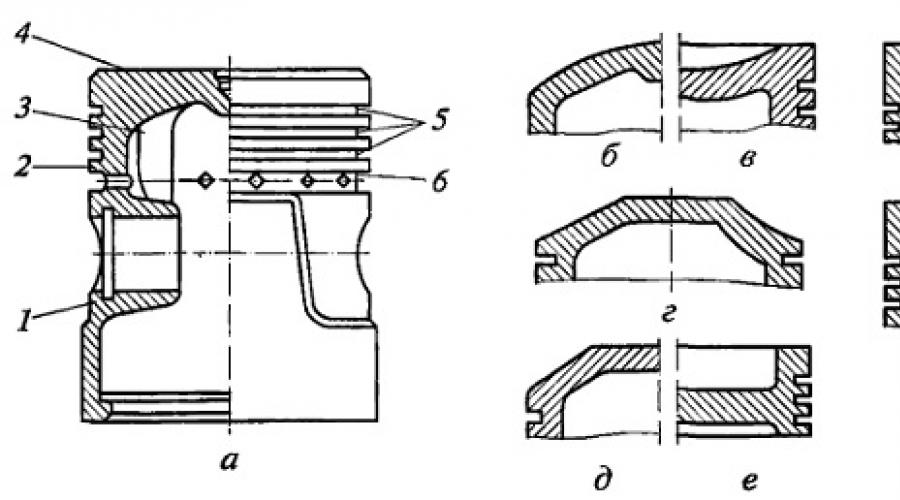

буталое метална чаша със сложна форма, монтирана в цилиндър с дъното нагоре. Състои се от две основни части. Горната удебелена част се нарича глава, а долната направляваща част се нарича пола. Главата на буталото съдържа дъно 4 (фиг. а) и стени 2. В стените са обработени канали 5 за компресионни пръстени. Долните жлебове имат дренажни отвори 6 за източване на маслото. За да се увеличи здравината и твърдостта на главата, стените й са оборудвани с масивни ребра 3, които свързват стените и дъното с издатини, в които е монтиран буталния щифт. Понякога вътрешната повърхност на дъното също е оребрена.

Полата има по-тънки стени от главата. В средната му част има издатини с отвори.

Ориз. Конструкции на бутала с различни форми на дъното (a-z) и техните елементи:

1 - шеф; 2 - бутална стена; 3 - ребро; 4 - дъно на буталото; 5 - жлебове за компресионни пръстени; 6 - дренажен отвор за оттичане на масло

Буталните глави могат да бъдат плоски (виж а), изпъкнали, вдлъбнати и профилирани (фиг. b-h). Тяхната форма зависи от вида на двигателя и горивната камера, възприетия метод за смесване и технологията на производство на буталата. Най-простата и технологична е плоската форма. Дизеловите двигатели използват бутала с вдлъбнати и оформени дъна (виж фиг. e-h).

Когато двигателят работи, буталата се нагряват повече от цилиндрите, охлаждани с течност или въздух, така че разширението на буталата (особено алуминиевите) е по-голямо. Въпреки наличието на празнина между цилиндъра и буталото, може да възникне задръстване на последното. За да се предотврати задръстване, на полата се придава овална форма (главната ос на овала е перпендикулярна на оста на буталния щифт), диаметърът на полата се увеличава в сравнение с диаметъра на главата, полата се изрязва (най-често Прави се T- или U-образен разрез), а в буталото се изсипват компенсационни вложки, за да се ограничат преградите на термичното разширение в равнината на въртене на свързващия прът или силно охлаждане на вътрешните повърхности на буталото със струи двигателно масло под налягане .

Буталото, подложено на значителни силови и топлинни натоварвания, трябва да има висока якост, топлопроводимост и устойчивост на износване. За да се намалят инерционните сили и моменти, той трябва да има малка маса. Това се взема предвид при избора на дизайн и материал за буталото. Най-често материалът е алуминиева сплав или чугун. Понякога се използват стоманени и магнезиеви сплави. Обещаващи материали за бутала или техните отделни части са керамика и синтеровани материали, които имат достатъчна якост, висока устойчивост на износване, ниска топлопроводимост, ниска плътност и малък коефициент на топлинно разширение.

Бутални пръстени

Бутални пръстениосигуряват плътна подвижна връзка между буталото и цилиндъра. Те предотвратяват проникването на газове от надбуталната кухина в картера и навлизането на масло в горивната камера. Има компресионни и маслосъбиращи пръстени.

Компресионни пръстени(два или три) са монтирани в горните канали на буталото. Те имат изрезка, наречена ключалка, и следователно могат да изскочат назад. В свободно състояние диаметърът на пръстена трябва да бъде малко по-голям от диаметъра на цилиндъра. Когато такъв пръстен се постави в цилиндъра в компресирано състояние, той създава плътна връзка. За да се гарантира, че пръстенът, монтиран в цилиндъра, може да се разшири при нагряване, в ключалката трябва да има празнина от 0,2...0,4 mm. За да се осигури добро сработване на компресионни пръстени, на цилиндрите често се използват пръстени със заострена външна повърхност, както и усукващи пръстени със скосяване на ръба отвътре или отвън. Поради наличието на фаска, такива пръстени, когато са монтирани в цилиндър, са изкривени в напречно сечение, прилягайки плътно към стените на жлебовете на буталото.

Скреперни пръстени за масло(един или два) отстранете маслото от стените на цилиндъра, предотвратявайки навлизането му в горивната камера. Те се намират на буталото под компресионните пръстени. Обикновено маслените скреперни пръстени имат пръстеновиден жлеб на външната цилиндрична повърхност и радиални прорези за източване на маслото, което преминава през тях към дренажните отвори в буталото (виж фиг. а). В допълнение към маслените скреперни пръстени с прорези за дренаж на маслото се използват композитни пръстени с аксиални и радиални разширители.

За да се предотврати изтичането на газ от горивната камера в картера през ключалките на буталните пръстени, е необходимо да се гарантира, че ключалките на съседните пръстени не са разположени на една и съща права линия.

Буталните пръстени работят при трудни условия. Те са изложени на високи температури и смазването на външните им повърхности, движещи се с висока скорост по огледалото на цилиндъра, не е достатъчно. Поради това има високи изисквания към материала за бутални пръстени. Най-често за производството им се използва висококачествен легиран чугун. Горните компресионни пръстени, които работят при най-тежки условия, обикновено са покрити отвън с порест хром. Композитните маслени скреперни пръстени са изработени от легирана стомана.

Бутален болт

Бутален болтслужи за шарнирно свързване на буталото с мотовилката. Това е тръба, минаваща през горната глава на мотовилката и монтирана в краищата си в издатините на буталото. Буталния щифт е закрепен към издатините чрез два задържащи пружинни пръстена, разположени в специални жлебове на издатините. Това закопчаване позволява на пръста (в този случай се нарича плаващ пръст) да се върти. Цялата му повърхност става работеща и се износва по-малко. Оста на щифта в издатините на буталата може да бъде изместена спрямо оста на цилиндъра с 1,5...2,0 mm в посока на по-голямата странична сила. Това намалява удара на буталото при студен двигател.

Буталните щифтове са изработени от висококачествена стомана. За да се осигури висока устойчивост на износване, тяхната външна цилиндрична повърхност е закалена или карбуризирана, след което е шлайфана и полирана.

Бутална групасе състои от доста голям брой части (бутало, пръстени, щифт), чиято маса може да варира по технологични причини; в определени граници. Ако разликата в масата на буталните групи в различните цилиндри е значителна, тогава по време на работа на двигателя ще възникнат допълнителни инерционни натоварвания. Следователно буталните групи за един двигател са избрани така, че да се различават незначително по тегло (за тежки двигатели с не повече от 10 g).

Групата на свързващия прът на коляновия механизъм се състои от:

- мотовилка

- горна и долна биелна глава

- лагери

- биелни болтове с гайки и елементи за тяхното фиксиране

мотовилка

мотовилкасвързва буталото с коляновия вал и, превръщайки възвратно-постъпателното движение на буталната група във въртеливото движение на коляновия вал, извършва сложно движение, като същевременно е подложено на променливи ударни натоварвания. Мотовилката се състои от три структурни елемента: прът 2, горна (бутална) глава 1 и долна (манивела) глава 3. Мотовилката обикновено има I-образно сечение. За да се намали триенето, в горната глава се притиска бронзова втулка 6 с отвор за подаване на масло към триещите се повърхности, за да се намали триенето. Долната глава на свързващия прът е разделена, за да позволи монтаж с коляновия вал. При бензиновите двигатели конекторът на главата обикновено е разположен под ъгъл от 90° спрямо оста на мотовилката. При дизеловите двигатели долната глава на свързващия прът 7 по правило има наклонен съединител. Долният капак на главата 4 е прикрепен към свързващия прът с два болта на свързващия прът, точно съвпадащи с отворите в свързващия прът и капака, за да се осигури високопрецизен монтаж. За да се предотврати разхлабването на закрепването, гайките на болтовете се закрепват с шпленти, шайби или контрагайки. Дупката в долната глава е пробита заедно с капака, така че капаците на биелата не могат да бъдат взаимозаменяеми.

Ориз. Подробности за групата на свързващите пръти:

1 - горна глава на свързващия прът; 2 - прът; 3 - долна глава на свързващия прът; 4 - долно покритие на главата; 5 - облицовки; 6 - втулка; 7 - дизелов мотовилка; S - основен свързващ прът на шарнирния свързващ прът

За да се намали триенето при свързването на свързващия прът с коляновия вал и да се улесни ремонта на двигателя, в долната глава на свързващия прът е монтиран лагер на свързващия прът, който е направен под формата на две тънкостенни стоманени втулки 5, пълни с антифрикционна сплав. Вътрешната повърхност на втулките е прецизно регулирана спрямо шийките на коляновия вал. За да фиксират облицовките спрямо главата, те имат огънати антени, които се вписват в съответните жлебове в главата. Подаването на масло към триещите се повърхности се осигурява от пръстеновидни канали и отвори в обшивките.

За да се осигури добър баланс на частите на коляновия механизъм, биелните групи на един двигател (както и буталните) трябва да имат еднаква маса със съответното й разпределение между горната и долната глава на мотовилката.

V-образните двигатели понякога използват шарнирни свързващи пръти, състоящи се от сдвоени свързващи пръти. Основният свързващ прът 8, който има конвенционален дизайн, е свързан към буталото на един ред. Допълнителен тесен свързващ прът, свързан с горната глава към бутало от друг ред, е шарнирно закрепен с щифт към долната глава на основния свързващ прът от долната глава.

Свързан с буталото посредством мотовилка, той поема силите, действащи върху буталото. Върху него се генерира въртящ момент, който след това се предава на трансмисията и се използва и за задвижване на други механизми и възли. Под въздействието на инерционни сили и налягане на газа, които рязко се променят по величина и посока, коляновият вал се върти неравномерно, изпитва усукващи вибрации, подложен на усукване, огъване, компресия и напрежение, а също така получава термични натоварвания. Следователно, той трябва да има достатъчна здравина, твърдост и устойчивост на износване при относително ниско тегло.

Конструкциите на коляновия вал са сложни. Тяхната форма се определя от броя и разположението на цилиндрите, реда на работа на двигателя и броя на основните лагери. Основните части на коляновия вал са главните шийки 3, шийки на свързващия прът 2, бузите 4, противотежестите 5, предния край (пръст 1) и задния край (стеблото 6) с фланец.

Долните глави на мотовилките са закрепени към шийките на мотовилката на коляновия вал. Основните шийки на вала са монтирани в лагерите на картера на двигателя. Основните и съединителните шейни са свързани с помощта на бузи. Плавният преход от шийките към бузите, наречен филе, избягва концентрацията на напрежение и възможните повреди на коляновия вал. Противотежестите са предназначени да разтоварват основните лагери от центробежните сили, които възникват върху коляновия вал по време на въртенето му. Обикновено се правят като едно цяло с бузите.

За да се осигури нормална работа на двигателя, двигателното масло трябва да се подава под налягане към работните повърхности на главната и съединителната шийка. Маслото тече от дупките в картера към основните лагери. След това достига до биелните лагери през специални канали в основните шийки, бузите и коляновите щифтове. За допълнително центробежно пречистване на маслото шийките на мотовилката имат кухини за събиране на мръсотия, затворени с тапи.

Коляновите валове се изработват чрез коване или леене от средно въглеродни и легирани стомани (може да се използва и висококачествен чугун). След механична и термична обработка, главните и мотовилките се подлагат на повърхностно закаляване (за повишаване на устойчивостта на износване), след което се шлифоват и полират. След обработката валът се балансира, т.е. се постига такова разпределение на масата му спрямо оста на въртене, при което валът е в състояние на безразлично равновесие.

Основните лагери използват тънкостенни устойчиви на износване втулки, подобни на втулките на биелните лагери. За да се поемат аксиалните натоварвания и да се предотврати аксиалното изместване на коляновия вал, един от основните му лагери (обикновено предният) се прави тяга.

Маховик

Маховике прикрепен към фланеца на коляновия вал. Това е внимателно балансиран чугунен диск с определена маса. В допълнение към осигуряването на равномерно въртене на коляновия вал, маховикът помага за преодоляване на съпротивлението на компресия в цилиндрите при стартиране на двигателя и краткотрайни претоварвания, например при стартиране на превозно средство. Към джантата на маховика е прикрепено зъбно колело за стартиране на двигателя от стартера. Повърхността на маховика, която влиза в контакт със задвижвания диск на съединителя, е шлифована и полирана.

Ориз. Колянов вал:

1 - чорап; 2 - съединителна греда; 3 - моларна шийка; 4 - буза; 5 - противотежест; 6 - стебло с фланец

Устройството на коляновия механизъм е предназначено да преобразува възвратно-постъпателното движение на буталото във въртеливо движение, което може да действа като движение на коляновия вал в двигател с вътрешно горене на автомобил и обратно.

Частите на коляновия механизъм са разделени на две групи, които включват: движещи се части и неподвижни части. Движещите се части са:бутало заедно с, устройство на коляновия вал с лагери, мотовилка, бутален болт, маховик и манивела. Фиксираните части включват:цилиндров блок, които са основните части на двигател с вътрешно горене (е единична отливка с картера); корпус на съединителя и маховика, цилиндрова глава, долен картер, капаци на блокове, цилиндрови втулки, гарнитури на капака на блока, крепежни елементи, полупръстени на коляновия вал, скоби.

1. Предназначение и характеристики на мотовилковия механизъм.

Коляновият механизъм е основното устройство на бутален двигател с вътрешно горене. Тази система е проектирана да възприема налягането на газа при определен ход.В допълнение, този механизъм ви позволява да преобразувате движенията на възвратно-постъпателните бутала във въртеливи движения на коляновия вал на автомобила.

Това стандартно устройство се състои от бутала, които имат бутални пръстени, втулки и цилиндрови глави, картер, биели, колянов вал, маховик, биела и основни лагери.В моментите на пряка работа на двигателя с вътрешно горене инерционните сили на възвратно-постъпателно движещи се маси, налягането на газа, инерцията на различни видове небалансирани въртящи се маси, триенето и гравитацията пряко влияят върху частите на коляновия механизъм.

Всички горепосочени сили, с изключение, разбира се, на гравитацията, влияят върху промяната в стойността и посоката на всички разглеждани количества. Всичко това пряко зависи от ъгъла на въртене на устройството на коляновия вал и процесите, които се случват директно в цилиндрите на двигателя с вътрешно горене.

2. Проектиране на биелния механизъм.

Тъй като всички компоненти на коляновия механизъм вече са известни, струва си да започнем да разглеждаме структурата на коляновия вал. Коляновият вал е един от основните елементи на двигателя с вътрешно горене, който, заедно с други части на цилиндро-буталната група, определя живота на самия двигател.

По този начин експлоатационният живот на устройството ще се характеризира с няколко показателя: устойчивост на износване и якост на умора. Коляновият вал поема всички сили, които действат върху буталата с помощта на биели. След това коляновият вал предава всички тези сили на трансмисионния механизъм. Той вече ще задвижва различни видове механизми на двигатели с вътрешно горене. Конструкцията на коляновия вал се състои от: основни шийки, биелни шийки, съединителни бузи, опашка и пръст.

По този начин експлоатационният живот на устройството ще се характеризира с няколко показателя: устойчивост на износване и якост на умора. Коляновият вал поема всички сили, които действат върху буталата с помощта на биели. След това коляновият вал предава всички тези сили на трансмисионния механизъм. Той вече ще задвижва различни видове механизми на двигатели с вътрешно горене. Конструкцията на коляновия вал се състои от: основни шийки, биелни шийки, съединителни бузи, опашка и пръст.

3. Неизправности на биелния механизъм.

При директна работа на двигател с вътрешно горене, в резултат на действието на нестабилни и прекомерно високи динамични натоварвания, от инерционните сили на движещи се и въртящи се части, от налягането на газовете, валът е подложен на огъване и усукване, а отделните повърхности на устройството просто се износва.

Всички повреди от умора се натрупват директно в металната конструкция, което води до микропукнатини и различни видове дефекти. Износването на елементите се определя с помощта на универсални и специални измервателни инструменти. За да откриете пукнатини, трябва да използвате магнитен дефектоскоп. При постоянна употреба на коляновия вал той е обект на дефекти.

Най-често срещаният е дефект при износване.Но много части от цялото устройство са обект на износване. Когато главните шийки и биелите са износени, извън овалността и конусността, е необходимо да се шлифоват до размера, необходим за ремонт. Нанасяне на повърхностни покрития, електроконтактно заваряване на лента, метализация, запълване на повърхността с прахообразни материали е решението на този проблем.

Най-често срещаният е дефект при износване.Но много части от цялото устройство са обект на износване. Когато главните шийки и биелите са износени, извън овалността и конусността, е необходимо да се шлифоват до размера, необходим за ремонт. Нанасяне на повърхностни покрития, електроконтактно заваряване на лента, метализация, запълване на повърхността с прахообразни материали е решението на този проблем.

Освен това се препоръчва да се инсталират нови половин пръстени и да се извърши процедура на пластинация.В допълнение, износването може да засегне гнездата, които са необходими за зъбното колело, макарата и маховика. Износването също засяга маслените резби, повърхностите на фланеца на маховика, щифтовете на маховика и шпонковите канали. За да разрешите всички горепосочени проблеми, няма да отнеме много ресурси и време.

За първия проблем трябва да извършите конвенционална метализация, наваряване или електронно заваряване на лентата. Проблемът с резбата се решава чрез просто удълбочаване на резбата с фреза до нормализиран профил.Щифтовете просто трябва да се сменят, но за жлебовете трябва да се фрезоват за увеличения размер на шпонките и за нови шпонкови канали. След това трябва да направите заваряване и проблемът ще изчезне.

Освен това износването може да засегне и гнездото за външните пръстени в края на вала, отворите за щифтовете, монтажа на маховика и резбите. Навсякъде трябва да пробиете седалките и да натиснете втулките. В допълнение, щифтовете трябва да бъдат разширени за ремонтен размер и заварени. Нарязването на резба също изисква зенкериране или пробиване с разширяване на резбата в последващ процес. Всички отвори с резба също се задълбочават.

Освен това износването може да засегне и гнездото за външните пръстени в края на вала, отворите за щифтовете, монтажа на маховика и резбите. Навсякъде трябва да пробиете седалките и да натиснете втулките. В допълнение, щифтовете трябва да бъдат разширени за ремонтен размер и заварени. Нарязването на резба също изисква зенкериране или пробиване с разширяване на резбата в последващ процес. Всички отвори с резба също се задълбочават.

В допълнение към износването възникват проблеми и с усукване на вала, което води до нарушаване на положението на манивелите. В този случай трябва да смилате гредите до специален ремонтен размер и да ги слеете с последваща обработка. Най-проблемните могат да бъдат пукнатини в шийките на вала, тъй като в допълнение към смилането им до размера на ремонта, ще е необходимо да се изрежат пукнатините с помощта на абразивен инструмент.По принцип това е напълно достатъчно за шофьора, тъй като други проблеми и неизправности може да изискват професионална намеса отвън.

4. Обслужване на биелния механизъм.

Правилната поддръжка на двигателя с вътрешно горене и неговата нормална работа ще осигури минимално износване на всички негови части и неговата непрекъсната работа. В допълнение, коляновият механизъм няма да се нуждае от ремонт за доста дълго време.

За да се осигурят нормални условия на работа на всички конструктивни елементи на коляновия механизъм по време на неговата работа категорично НЕ се допускаследното:

За да се осигурят нормални условия на работа на всички конструктивни елементи на коляновия механизъм по време на неговата работа категорично НЕ се допускаследното:

- продължителна работа при претоварване на двигателя;

Работа на двигателя при условия на ниско налягане на маслото;

Работа на двигателя при много ниски температури на картерното масло;

Продължителен празен ход на двигателя, което ще доведе до коксуване на буталните пръстени;

Работа на двигател, в който няма корпус на вентилатора или има такъв, но прилягането му е хлабаво към свързващата повърхност;

Работа на двигателя, когато няма въздушен филтър или той е в неизправно състояние;

Прекъсната работа на двигателя, придружена от димящи газове и тропане.

При директно разглобяване на устройството на двигателя с вътрешно горене за ремонта му трябва да се почистят кухините на шийките на мотовилката на механизма на коляновия вал. За да почистите напълно всички кухини, трябва да издърпате шплинтите и да развиете винтовите тапи.Ефективният състав на центробежното почистване на маслото от кухините на шийките на свързващия прът ще зависи от всички правила за поддържане на системата за смазване и от това колко правилно се съхранява и пълни маслото в двигателя.

При директно разглобяване на устройството на двигателя с вътрешно горене за ремонта му трябва да се почистят кухините на шийките на мотовилката на механизма на коляновия вал. За да почистите напълно всички кухини, трябва да издърпате шплинтите и да развиете винтовите тапи.Ефективният състав на центробежното почистване на маслото от кухините на шийките на свързващия прът ще зависи от всички правила за поддържане на системата за смазване и от това колко правилно се съхранява и пълни маслото в двигателя.

Ако препоръчителните правила не се спазват, тогава кухините на шийките на мотовилката бързо ще се напълнят с различни отлагания и пречистването на маслото като цяло ще изчезне в забрава. Ако мощността е намаляла значително, димът и газовете са доста силни, стартирането на двигателя е трудно и се появяват необичайни шумове, свързани с неизправност на коляновия механизъм, трябва незабавно да „влезете“ в устройството и да го проверите. Демонтажът на двигателя с вътрешно горене трябва да се извършва на закрито.

Почти всеки бутален двигател, монтиран в кола, трактор, мотоблок, използва колянов механизъм. Те се използват и в компресори за производство на сгъстен въздух. Енергията на разширяващите се газове, продуктите на горенето на следващата част от работната смес, се преобразува от коляновия механизъм във въртене на работния вал, предаван на колелата, релсите или задвижването на храстореза. В компресор се получава обратното явление: енергията на въртене на задвижващия вал се преобразува в потенциална енергия на въздух или друг газ, компресиран в работната камера.

Дизайн на механизма

Първите манивелни устройства са изобретени в древния свят. В древните римски дъскорезници въртеливото движение на водно колело, задвижвано от течението на реката, се трансформира в възвратно-постъпателно движение на режещия диск. В древността такива устройства не са били широко използвани поради следните причини:

- дървените части се износват бързо и изискват чести ремонти или подмяна;

- робският труд е бил по-евтин от високите технологии за онова време.

В опростена форма коляновият механизъм се използва от 16 век в селските въртящи се колела. Движението на педала се превръща във въртене на въртящото се колело и други части на устройството.

Парните двигатели, разработени през 18 век, също използват колянов механизъм. Той се намирал на задвижващото колело на локомотива. Налягането на парата върху дъното на буталото се преобразува в възвратно-постъпателно движение на прът, свързан към свързващ прът, шарнирно монтиран на задвижващото колело. Свързващият прът даде въртене на колелото. Това разположение на коляновия механизъм е в основата на механичния транспорт до първата третина на 20 век.

Конструкцията на локомотива е подобрена в двигателите с напречна глава. Буталото в тях е здраво закрепено към пръта на напречната глава, който се плъзга напред-назад в водачите. В края на пръта е прикрепена панта, а към нея е прикрепен свързващ прът. Тази схема увеличава обхвата на работните движения и дори дава възможност да се направи втора камера от другата страна на буталото. Така всяко движение на пръта е придружено от работен ход. Такава кинематика и динамика на коляновия механизъм позволяват удвояване на мощността при същите размери. Напречните глави се използват в големи стационарни и корабни дизелови инсталации.

Елементите, които изграждат коляновия механизъм, са разделени на следните типове:

- Подвижен.

- Фиксирана.

Първите включват:

- бутало;

- пръстени;

- пръсти;

- мотовилка;

- маховик;

- колянов вал;

- плъзгащи лагери на коляновия вал.

Фиксираните части на коляновия механизъм включват:

- цилиндров блок;

- ръкав;

- блокова глава;

- скоби;

- картер;

- други второстепенни елементи.

Буталата, щифтовете и пръстените са комбинирани в бутална група.

Всеки елемент, както и подробната кинематична схема и принцип на работа, заслужават по-подробно разглеждане

Това е една от най-сложните части на двигателя по отношение на конфигурацията. Схематичният триизмерен чертеж показва, че вътре е пронизан от две непресичащи се системи от канали за подаване на масло към точките на смазване и циркулация на охлаждащата течност. Той е излят от чугун или леки метални сплави и съдържа места за пресоване на цилиндрови втулки, скоби за лагери на коляновия вал, място за маховика, системи за смазване и охлаждане. Устройството е свързано към тръбите на системата за подаване на горивна смес и отвеждане на отработените газове.

Резервоар за маслен картер и смазка е прикрепен към дъното на блока чрез запечатано уплътнение. Именно в този картер се извършва основната работа на коляновия механизъм, съкратено KShM.

Втулката трябва да издържа на високото налягане в цилиндъра. Създава се от газове, образувани след изгарянето на горивната смес. Следователно мястото на блока, където са пресовани облицовките, трябва да издържа на високи механични и термични натоварвания.

Ръкавите обикновено са изработени от здрава стомана, по-рядко - от чугун. По време на работа на двигателя те се износват и могат да бъдат сменени при основен ремонт на двигателя. Има две основни схеми за тяхното разположение:

- суха, външната страна на обшивката предава топлина към материала на цилиндровия блок;

- мокро, обшивката се измива отвън с охлаждаща течност.

Вторият вариант ви позволява да развиете повече мощност и да понасяте пикови натоварвания.

Бутала

Частта е стоманена или алуминиева отливка под формата на обърнато стъкло. Плъзгайки се по стените на цилиндъра, той поема налягането на изгорялата горивна смес и я превръща в линейно движение. След това чрез коляновия механизъм той се превръща във въртене на коляновия вал и след това се предава на съединителя и скоростната кутия и през кардана към колелата. Силите, действащи в коляновия механизъм, задвижват превозното средство или неподвижния механизъм.

Частта изпълнява следните функции:

- на всмукателния ход, движейки се надолу (или в посока от коляновия вал, ако цилиндърът не е разположен вертикално), той увеличава обема на работната камера и създава вакуум в нея, изтегляйки и разпределяйки равномерно следващата част от работна смес в целия обем;

- при хода на компресия буталната група се движи нагоре, компресирайки работната смес до необходимата степен;

- След това идва силовият ход, частта под налягане се спуска надолу, предавайки въртящ импулс към коляновия вал;

- при такта на изпускане той се издига отново, измествайки отработените газове в изпускателната система.

При всички ходове, с изключение на работния ход, буталната група се движи поради коляновия вал, отнемайки част от енергията на неговото въртене. При едноцилиндровите двигатели се използва масивен маховик за акумулиране на такава енергия;

Структурно продуктът е разделен на следните части:

- дъно, което поема налягането на газа;

- уплътнение с канали за бутални пръстени;

- пола, в която е закрепен пръст.

Щифтът служи като ос, върху която е фиксирано горното рамо на мотовилката.

Бутални пръстени

Предназначението и конструкцията на буталните пръстени се определя от тяхната роля в работата на манивела. Пръстените са направени плоски, имат разрез с ширина няколко десети от милиметъра. Те се вкарват в пръстеновидните жлебове, изработени за тях на уплътнението.

Пръстените изпълняват следните функции:

- Уплътнете празнината между втулката и стените на буталото.

- Осигурете посоката на движение на буталото.

- Готино. Докосвайки втулката, компресионните пръстени премахват излишната топлина от буталото, предпазвайки го от прегряване.

- Изолирайте работната камера от смазочните материали в картера. От една страна, пръстените задържат капчици масло, впръскани в картера от ударите на противотежестите на бузите на коляновия вал, от друга страна, те позволяват на малко количество масло да премине за смазване на стените на цилиндъра. За това отговаря долният пръстен за скрепиране на маслото.

Връзката между буталото и мотовилката също трябва да бъде смажена.

Липсата на смазване в рамките на няколко минути прави частите на цилиндъра неизползваеми. Триещите се части прегряват и започват да се срутват или засядат. Ремонтът в този случай ще бъде труден и скъп.

Бутални щифтове

Буталото и биелата са кинематично свързани. Продуктът е фиксиран в полата на буталото и служи като оста на плъзгащия лагер. Детайлите издържат на големи динамични натоварвания по време на работния ход, както и на промени в хода и обръщане на посоката на движение. Изработени са от високолегирани топлоустойчиви сплави.

Разграничават се следните видове дизайни на пръстите:

- Фиксирана. Те са монтирани неподвижно в полата, само клетката на горната част на мотовилката се върти.

- Плаващ. Те могат да се въртят в закопчалките си.

Плаващият дизайн се използва в съвременните двигатели, намалява специфичните натоварвания на компонентите на коляновия механизъм и увеличава техния експлоатационен живот.

Този критичен елемент от коляновия механизъм на двигателя е направен разглобяем, така че черупките на лагерите в клетките му да могат да се сменят. Плъзгащи лагери се използват при нискооборотни двигатели; при високоскоростни двигатели се монтират по-скъпи търкалящи лагери.

На външен вид свързващият прът прилича на гаечен ключ. За да се увеличи здравината и да се намали теглото, напречното сечение е направено под формата на I-лъч.

По време на работа частта изпитва редуващи се натоварвания на надлъжна компресия и напрежение. За производството се използват отливки от легирана или високовъглеродна стомана.

Трансформацията се извършва с помощта.

От частите на коляновия вал коляновият вал има най-сложната пространствена форма. Няколко шарнирни стави преместват осите на въртене на неговите сегменти от главната надлъжна ос. Долните колела на свързващите пръти са прикрепени към тези отдалечени оси. Физическото значение на дизайна е точно същото като при закрепването на оста на свързващия прът към ръба на маховика. В коляновия вал „допълнителната“, неизползвана част от маховика се отстранява и се заменя с противотежест. Това ви позволява значително да намалите теглото и размерите на продукта и да увеличите максималната налична скорост.

Основните части, които изграждат коляновия вал, са както следва:

- Шейки. Служи за закрепване на вала в скобите на картера и биелните пръти на вала. Първите се наричат основни, вторият - свързващ прът.

- Бузи. Те образуват колената, които дават името на възела. Въртящи се около надлъжната ос и избутани от мотовилките, те преобразуват енергията на надлъжното движение на буталната група в енергия на въртене на коляновия вал.

- Предна изходна част. Върху него е поставена шайба, от която валовете на спомагателните системи на двигателя - охлаждане, смазване, разпределителен механизъм и генератор - се въртят с помощта на верижно или ремъчно задвижване.

- Основна изходна част. Предава енергия към трансмисията и по-нататък към колелата.

Задната част на бузите, стърчаща извън оста на въртене на коляновия вал, служи като противотежест на основната им част и шийките на мотовилката. Това ви позволява динамично да балансирате структура, въртяща се с висока скорост, като избягвате разрушителните вибрации по време на работа.

За производството на колянови валове се използват отливки от лек чугун с висока якост или горещи щампования (изковки) от закалена стомана.

Картер

Той служи като структурна основа на целия двигател, всички останали части са прикрепени към него. От него излизат външни скоби, на които целият модул е прикрепен към тялото. Към картера е прикрепена трансмисия, която предава въртящия момент от двигателя към колелата. В съвременните дизайни картера е направен като една част с цилиндровия блок. В неговата пространствена рамка се извършва основната работа на компонентите, механизмите и частите на двигателя. На дъното на картера е прикрепен съд за съхранение на масло за смазване на движещите се части.

Принцип на действие на коляновия механизъм

Принципът на действие на коляновия механизъм не се е променил през последните три века.

По време на силовия ход работната смес, запалена в края на такта на компресия, бързо изгаря, продуктите от горенето се разширяват и натискат буталото надолу. Той избутва свързващия прът, който лежи на долната ос, на разстояние от главната надлъжна ос. В резултат на това под въздействието на тангенциално приложени сили коляновият вал се завърта на четвърт оборот при четиритактовите двигатели и на половин оборот при двутактовите двигатели. Така надлъжното движение на буталото се превръща във въртене на вала.

Изчисляването на коляновия механизъм изисква отлични познания по приложна механика, кинематика и якост на материалите. Поверено е на най-опитните инженери.

Неизправности, възникващи по време на работа на коляновия вал и техните причини

Неизправности могат да възникнат в различни елементи на коляновия механизъм. Сложността на дизайна и комбинацията от параметри на механизмите на свързващите пръти на двигателя налага да се обърне специално внимание на тяхното изчисляване, производство и експлоатация.

Най-често повреди са резултат от неспазване на режимите на работа и поддръжка на двигателя. Лошо качество на смазване, запушване на каналите за подаване на масло, ненавременна подмяна или допълване на масло в картера до определеното ниво - всички тези причини водят до повишено триене, прегряване на частите и появата на драскотини, ожулвания и драскотини по работните им повърхности. Масленият филтър трябва да се сменя при всяка смяна на маслото. В съответствие с графика за поддръжка е необходимо да се сменят и горивните и въздушните филтри.

Неизправността на охладителната система също причинява термична деформация на частите, до тяхното засядане или разрушаване. Дизеловите двигатели са особено чувствителни към качеството на смазването.

Проблеми в системата за запалване също могат да доведат до натрупване на въглерод върху буталото и неговите пръстени, което води до намаляване на компресията и повреда на стените на цилиндъра.

Също така се случва причината за повреда да са нискокачествени или фалшиви части или материали, използвани по време на поддръжката. По-добре е да ги купувате от официални дилъри или доверени магазини, които се грижат за репутацията си.

Списък на неизправностите на KShM

Най-честите повреди на механизма са:

- износване и разрушаване на биелата и главните шийки на коляновия вал;

- смилане, нарязване или топене на черупки на плъзгащи лагери;

- замърсяване на бутални пръстени от въглеродни отлагания при горене;

- прегряване и счупване на пръстени;

- натрупването на въглеродни отлагания върху главата на буталото води до неговото прегряване и възможно разрушаване;

- Дългосрочната работа на двигателя с детонационни ефекти води до изгаряне на короната на буталото.

Комбинацията от тези неизправности с неизправност в системата за смазване може да причини неправилно центриране на буталата в цилиндрите и блокиране на двигателя. Премахването на всички тези повреди включва демонтаж на двигателя и неговото частично или пълно разглобяване.

Ремонтите отнемат много време и са скъпи, така че е по-добре да идентифицирате неизправностите в ранните етапи и да коригирате проблемите своевременно.

Признаци на неизправности в работата на коляновия вал

За навременно откриване на повреди и негативни процеси, които започват да се развиват в коляновия механизъм, е полезно да се знае от външни признаци:

- Удари в двигателя, необичайни звуци по време на ускорение. Звънещите звуци често се причиняват от детонационни явления. Непълното изгаряне на горивото по време на силовия такт и експлозивното му изгаряне по време на изпускателния такт води до натрупване на въглеродни отлагания върху пръстените и челото на буталото, влошаване на условията на охлаждане и разрушаване. Необходимо е да се напълни висококачествено гориво и да се проверят работните параметри на системата за запалване на стенда.

- Тъпите удари показват износване на шийките на коляновия вал. В този случай трябва да спрете да работите, да шлайфате шийките и да смените втулките с по-дебели от ремонтния комплект.

- Звук, който „пее“ на висока, силна нота, показва възможното начало на топене на втулките или липса на масло, когато скоростта се увеличи. Също така трябва спешно да отидете в сервизния център.

- Сивите облаци дим от изпускателната тръба показват излишък от масло в работната камера. Състоянието на пръстените трябва да се провери и да се сменят, ако е необходимо.

- Спадът в мощността може да бъде причинен и от коксуване на пръстена и намалена компресия.

Ако забележите тези тревожни симптоми, не отлагайте посещението си в сервиза. Конфискуван двигател ще струва много повече, както в пари, така и във време.

Поддръжка на KShM

За да не повредите частите на коляновия вал, трябва да спазвате всички изисквания на производителя за периодична поддръжка и редовна проверка на автомобила.

Нивото на маслото, особено при превозно средство, което не е ново, трябва да се проверява ежедневно преди тръгване. Отнема по-малко от минута и може да спести месеци чакане в случай на сериозна повреда.

Горивото трябва да се зарежда само от доказани бензиностанции на известни марки, без да се съблазнява от разликата в цената от две рубли.

Ако забележите тревожните симптоми, изброени по-горе, трябва незабавно да отидете в сервиз.

Не трябва да се опитвате да пробивате цилиндри, да премахвате въглеродни отлагания от пръстени или да извършвате други сложни ремонтни работи сами, въз основа на видеоклипове от интернет. Ако нямате дългогодишен опит в такава работа, по-добре е да се обърнете към професионалисти. Самостоятелното инсталиране на механизма на свързващия прът след ремонт е много трудна операция.

Разумно е да използвате различни патентовани средства „за трансформиране на въглеродни отлагания по стените на цилиндрите“ или „за декарбонизация“ само когато сте абсолютно сигурни както в диагнозата, така и в лекарството.

Може да се интересувате и от следните статии:

Коляно-плъзгащ механизъм: устройство, принцип на действие, приложение

Коляновият механизъм е механизмът, който осъществява работния процес на двигателя.

Коляновият механизъм е предназначен да преобразува възвратно-постъпателното движение на буталата във въртеливото движение на коляновия вал.

Коляновият механизъм определя вида на двигателя чрез разположението на цилиндрите.

В автомобилните двигатели се използват различни коляно-мотовилкови механизми: едноредови коляно-мотовилкови механизми с вертикално движение на буталата и с ъглово движение на буталата се използват в редови двигатели; в V-образни двигатели се използват двуредови колянови механизми с бутала, движещи се под ъгъл; Едно- и двуредови колянови механизми с хоризонтално движение на буталата се използват в случаите, когато габаритните размери на двигателя са ограничени.

Снимка 1– Видове коляно-мотовилкови механизми, класифицирани по различни признаци.

Проектиране на коляновия механизъм.

Коляновият механизъм включва цилиндров блок с картер и цилиндрова глава, свързващ прът и бутална група и колянов вал с маховик.

Цилиндровият блок 11 () с картера 10 и главата на цилиндъра 8 са неподвижни части на коляновия механизъм.

Движещите се части на механизма включват коляновия вал 34 с маховика 43 и части от свързващия прът и буталната група - бутала 24, бутални пръстени 18 и 19, бутални щифтове 26 и свързващи пръти 27.

Фигура 2– Колянови механизми на двигатели на леки автомобили

1, 6 – капаци; 2 – опора; 3, 9 – кухини; 4, 5 – уплътнения; 7 – шийка; 8, 22, 28, 30 – глави; 10 – картер; 11 – цилиндров блок; 12 – 16, 20 – приливи и отливи; 17, 33 – отвори; 18, 19 – пръстени; 21 – жлебове; 23 – дъно; 24 – бутало; 25 – пола; 26 – пръст; 27 – мотовилка; 29 – прът; 31, 42 – болтове; 32, 44 – втулки; 34 – колянов вал; 35, 40 – краища на коляновия вал; 36, 38 – шийки; 37 – буза; 39 – противотежест; 41 – шайба; 43 – маховик; 45 – половин пръстен

Цилиндров блокзаедно с картере ядрото на двигателя. На него и вътре в него са разположени двигателни механизми и устройства. В блок 11, направен интегрално с картера 10 от специален нисколегиран чугун, са изработени цилиндрите на двигателя. Вътрешните повърхности на цилиндрите са шлифовани и се наричат повърхност на цилиндъра. Вътре в блока между стените на цилиндъра и външните му стени има специална кухина 9, наречена охлаждаща риза. Той циркулира охлаждащата течност на охладителната система на двигателя.

Вътре в блока има и канали и маслопровод за системата за смазване, през които маслото се подава към триещите се части на двигателя. В долната част на блока на цилиндъра (в картера) има опори 2 за основните лагери на коляновия вал, които имат подвижни капаци 1, закрепени към блока със самозаключващи се болтове. В предната част на блока има кухина 3 за верижното задвижване на газоразпределителния механизъм. Тази кухина е затворена с капак, излят от алуминиева сплав. От лявата страна на цилиндровия блок има отвори 17 за лагерите на задвижващия вал на маслената помпа, в които са пресовани валцувани стоманено-алуминиеви втулки. От дясната страна на блока в предната част има фланец за монтиране на помпа за охлаждаща течност и скоба за монтиране на генератора. Цилиндровият блок има специални издатини за: 12 – закрепване на скобите на двигателя; 13 – маслоотделител за системата за вентилация на картера; 14 – горивна помпа; 15 – маслен филтър; 16 – разпределител на запалването. Дъното на цилиндровия блок е покрито с маслен съд, а корпусът на съединителя е прикрепен към задния му край. За да се увеличи твърдостта, долната равнина на цилиндровия блок е леко понижена спрямо оста на коляновия вал.

За разлика от блока, отлят заедно с цилиндрите, е представен блок от 4 цилиндъра с картер 5, излят от алуминиева сплав отделно от цилиндрите. Цилиндрите са лесно сменяеми чугунени втулки 2, монтирани в гнездата 6 на блока с уплътнителни пръстени 1 и затворени отгоре от главата на блока с уплътнително уплътнение.

Фигура 3

1 – пръстен; 2 – втулка; 3 – кухина; 4 – блок; 5 – картер; 6 – гнездо

Вътрешната повърхност на ръкавите се обработва чрез шлайфане. За да се намали износването, в горната част на облицовките са монтирани вложки от специален чугун.

Подвижните цилиндрови втулки увеличават издръжливостта на двигателя и опростяват сглобяването, работата и ремонта.

Между външната повърхност на цилиндровите втулки и вътрешните стени на блока има кухина 3, която е кожухът за охлаждане на двигателя. Охлаждащата течност циркулира в него, измивайки втулките на цилиндъра, които се наричат мокри поради контакт с течността.

Цилиндрична главазатваря цилиндрите отгоре и служи за поместване на горивните камери, клапанния механизъм и каналите за подаване на горима смес и отвеждане на отработените газове. Цилиндровата глава 8 (виж) е направена обща за всички цилиндри, излята от алуминиева сплав и има клиновидни горивни камери. Има охлаждаща риза и отвори с резба за запалителни свещи. Седалките и водачите на клапаните, изработени от чугун, са притиснати в главата. Главата е прикрепена към цилиндровия блок с болтове. Между главата и цилиндровия блок е монтирано метално-азбестово уплътнение 4, което осигурява херметичността на връзката им. Корпус на лагер с разпределителен вал е прикрепен към горната част на главата на цилиндъра с шпилки и е затворен с щампована стоманена капачка 6 с гърло 7 за наливане на масло в двигателя. За да се елиминира изтичането на масло, между капака и главата на цилиндъра е монтирано уплътнително уплътнение 5. От дясната страна всмукателните и изпускателните тръби, отляти съответно от алуминиева сплав и чугун, са прикрепени към главата на цилиндъра с шпилки през метал. -азбестово уплътнение.

буталослужи за възприемане на налягането на газа по време на работния такт и извършване на спомагателни ходове (всмукване, компресия, изпускане). Буталото 24 е кух цилиндър, излят от алуминиева сплав. Има дъно 23, глава 22 и пола 25. Дъното на дъното на буталото е подсилено с ребра. Главата на буталото има жлебове 21 за бутални пръстени.

В полата на буталото има втулки 20 (втулки) с отвори за буталния болт. Буталата са изпълнени със стоманени термокомпенсационни плочи, които намаляват разширението на буталото от нагряване и го предпазват от блокиране в цилиндъра на двигателя. Полата е изработена с овално сечение, конусовидна на височина и с изрези в долната част. Овалността и конусността на полата, както и плочите за температурна компенсация, предотвратяват задръстване на буталото, а изрезите не позволяват на буталото да докосва противотежестите на коляновия вал. В допълнение, изрезите в полата намаляват теглото на буталото. За по-добро вкарване в цилиндъра външната повърхност на полата на буталото е покрита с тънък слой калай. Отворът в издатините за буталния щифт е изместен спрямо централната равнина на буталото. Това намалява изкривяването и удара при преминаване през горна мъртва точка (TDC).

Буталата на двигателите на леки автомобили могат да имат дъна с различни конфигурации, за да образуват горивни камери с необходимата форма заедно с вътрешната повърхност на главата на цилиндъра. Буталните глави могат да бъдат плоски, изпъкнали, вдлъбнати или с оформени вдлъбнатини.

Бутални пръстениуплътнете кухината на цилиндъра, предотвратявайки изтичането на газове в картера на двигателя (клапани за компресия 19) и навлизане на масло в горивната камера (клапан за остъргване на масло 18). Освен това те отвеждат топлината от главата на буталото към стените на цилиндъра. Компресионните и маслосъбиращите пръстени са разделени. Изработени са от специален чугун. Благодарение на своята еластичност, пръстените прилягат плътно към стените на цилиндъра. В този случай между отрязаните краища на пръстените (в ключалките) остава малка междина (0,2...0,35 mm).

Горният компресионен пръстен, който работи при най-тежки условия, има бъчвообразно напречно сечение, за да подобри разбиването му. Външната му повърхност е хромирана, за да се увеличи устойчивостта на износване.

Долният компресионен пръстен има напречно сечение тип скрепер (на външната му повърхност има жлеб) и е фосфатиран. В допълнение към основната функция, той изпълнява и допълнителна функция - пръстенът за освобождаване на маслото.

Пръстенът за скрепиране на маслото на външната повърхност има жлеб и процепи за източване на маслото, отстранено от стените на цилиндъра във вътрешната кухина на буталото. На вътрешната повърхност има жлеб, в който е монтирана разширителна спирална пружина, която осигурява допълнително компресиране на пръстена към стените на цилиндъра на двигателя.

Бутален болтслужи за шарнирно свързване на буталото с горната глава на мотовилката. Палец 26 – тръбен, стоманен. За да се увеличи твърдостта и устойчивостта на износване, външната му повърхност е карбуризирана и закалена с високочестотни токове. Щифтът е притиснат в горната глава на мотовилката с намеса, което предотвратява аксиалното му движение в буталото, което може да доведе до повреда на стените на цилиндъра. Буталния щифт се върти свободно в издатините на буталото.

мотовилкаслужи за свързване на буталото с коляновия вал и предаване на усилията между тях. Свързващият прът 27 е стоманен, кован, състои се от еднокомпонентна горна глава 28, I-образен прът 29 и разглобяема долна глава 30. Долната глава свързва свързващия прът с коляновия вал. Подвижната половина на долната глава е капакът на свързващия прът и е прикрепен към него с два болта 31. Тънкостенни биметални, стоманено-алуминиеви втулки 32 на лагера на свързващия прът са вкарани в долната глава на свързващия прът. В долната глава на свързващия прът има специален отвор 33 за смазване на стените на цилиндъра.

Колянов валполучава сили от свързващите пръти и предава въртящия момент, създаден върху него, към трансмисията на автомобила. Той също така задвижва различни механизми на двигателя (газоразпределителен механизъм, маслена помпа, разпределител на запалването, помпа за охлаждаща течност и др.).

Коляновият вал 34 е петлагерен, излят от специален чугун с висока якост. Състои се от основни 35 и биелни 38 шийки, 37 бузи, 39 противотежести, предни 35 и задни 40 краища. Основните шийки на коляновия вал са монтирани в лагери (основни лагери) на картера на двигателя, чиито втулки 44 са тънкостенни, биметални, стоманено-алуминиеви.

Долните глави на мотовилките са закрепени към шийките на мотовилката на коляновия вал. Биелните лагери се смазват през канали, свързващи главните шийки към биелите. Бузите свързват главните и свързващите пръти на коляновия вал, а противотежестите разтоварват основните лагери от центробежните сили на небалансирани маси.

В предния край на коляновия вал са монтирани: задвижващото зъбно колело на верижното задвижване на времето; ремъчна шайба за задвижване на вентилатор, помпа за охлаждаща течност, генератор; тресчотка за ръчно завъртане на вала с помощта на стартова дръжка. В задния край на коляновия вал има специално гнездо за монтиране на лагера на първичния (задвижващия) вал на скоростната кутия. Маховикът 43 е прикрепен към края на задния край на вала с помощта на специална шайба 41 с болтове 42.

Коляновият вал е осигурен срещу аксиални движения от два опорни полупръстена 45, които са монтирани в цилиндровия блок на двигателя от двете страни на задния основен лагер. Освен това от предната страна на лагера е поставен стоманено-алуминиев пръстен, а от задната страна - изработен от спечени материали (метал-керамика).

Маховикосигурява равномерно въртене на коляновия вал, акумулира енергия по време на работния ход за въртене на вала по време на подготвителни ходове и премахва частите на коляновия механизъм от мъртвите точки. Енергията, натрупана от маховика, улеснява стартирането на двигателя и гарантира, че автомобилът започва да се движи. Маховик 43 е масивен диск, излят от чугун. Върху джантата на маховика е притиснато стоманено зъбно колело, предназначено да стартира двигателя с електрически стартер. Частите на съединителя са прикрепени към маховика. Маховикът, като част от коляновия механизъм, е и една от водещите части на съединителя.

Коляновият механизъм е проектиранза преобразуване на възвратно-постъпателното движение на буталото във въртеливо движение на коляновия вал.

Частите на коляновия механизъм могат да бъдат разделени на:

- стационарен - картер, цилиндров блок, цилиндри, цилиндрова глава, гарнитура на главата и тиган. Обикновено цилиндровият блок е отлят заедно с горната половина на картера, поради което понякога се нарича картер на блока.

- движещи се части на коляновия вал - бутала, бутални пръстени и щифтове, биели, колянов вал и маховик.

В допълнение, коляновият механизъм включва различни крепежни елементи, както и основни и биелни лагери.

Блок картер

Блок картер- основният елемент на рамката на двигателя. Той е обект на значителни силови и топлинни въздействия и трябва да има висока якост и твърдост. Картерът съдържа цилиндри, опори на коляновия вал, някои устройства на газоразпределителния механизъм, различни компоненти на системата за смазване със сложна мрежа от канали и друго спомагателно оборудване. Картерът е изработен от чугун или алуминиева сплав чрез леене.

Цилиндър

Цилиндриса водещи елементи ⭐ на коляновия механизъм. Буталата се движат в тях. Дължината на генератора на цилиндъра се определя от хода на буталото и неговите размери. Цилиндрите работят при условия на рязко променящо се налягане в кухината над буталото. Стените им влизат в контакт с пламъци и горещи газове с температура до 1500...2500 °C.

Цилиндрите трябва да са здрави, твърди, устойчиви на топлина и износване с ограничено смазване. Освен това материалът на цилиндъра трябва да има добри леярски свойства и да се обработва лесно. Обикновено цилиндрите са изработени от чугун със специална сплав, но могат да се използват и алуминиеви сплави и стомана. Вътрешната работна повърхност на цилиндъра, наречена негово огледало, е внимателно обработена и покрита с хром, за да се намали триенето, да се увеличи устойчивостта на износване и издръжливостта.

При двигатели с течно охлаждане, цилиндрите могат да бъдат отлети заедно с цилиндровия блок или като отделни втулки, монтирани в отворите на блока. Между външните стени на цилиндрите и блока има кухини, наречени охлаждаща риза. Последният е пълен с течност, която охлажда двигателя. Ако обвивката на цилиндъра е в пряк контакт с охлаждащата течност с външната си повърхност, тогава тя се нарича мокра. В противен случай се нарича сухо. Използването на сменяеми мокри облицовки улеснява ремонта на двигателя. Когато са монтирани в блок, мокрите обшивки са надеждно запечатани.

Цилиндрите на двигателя с въздушно охлаждане са отлети индивидуално. За да се подобри разсейването на топлината, външните им повърхности са оборудвани с пръстеновидни ребра. При повечето двигатели с въздушно охлаждане цилиндрите и техните глави са закрепени с обикновени болтове или шпилки към горната част на картера.

При V-образен двигател, цилиндрите на единия ред могат да бъдат леко изместени спрямо цилиндрите на другия ред. Това се дължи на факта, че към всяка манивела на коляновия вал са прикрепени две свързващи пръти, едната от които е предназначена за буталото на дясната половина на блока, а другата за буталото на лявата половина на блока.

Цилиндров блок

На внимателно обработената горна равнина на цилиндровия блок е монтирана глава на цилиндъра, която затваря цилиндрите отгоре. В главата над цилиндрите има вдлъбнатини, които образуват горивни камери. За двигатели с течно охлаждане е осигурена охлаждаща риза в тялото на главата на цилиндъра, която комуникира с охлаждащата риза на цилиндровия блок. С клапаните, разположени отгоре, главата има седалки за тях, входни и изходни канали, отвори с резба за монтиране на запалителни свещи (за бензинови двигатели) или инжектори (за дизелови двигатели), линии на системата за смазване, монтажни и други спомагателни отвори. Материалът за главата на блока обикновено е алуминиева сплав или чугун.

Плътната връзка между цилиндровия блок и главата на цилиндъра се осигурява с помощта на болтове или шпилки с гайки. За да се уплътни съединението, за да се предотврати изтичане на газове от цилиндрите и охлаждаща течност от охладителната риза, между цилиндровия блок и главата на цилиндъра е монтирано уплътнение. Обикновено се изработва от азбестов картон и се облицова с тънка стоманена или медна ламарина. Понякога уплътнението се натрива с графит от двете страни, за да се предпази от залепване.

Долната част на картера, която предпазва частите на манивелата и другите механизми на двигателя от замърсяване, обикновено се нарича картер. При двигатели с относително ниска мощност съдът служи и като резервоар за двигателно масло. Палетът най-често се излива или изработва от стоманен лист чрез щамповане. За да се елиминира изтичането на масло, между картера и картера се монтира уплътнение (при двигатели с ниска мощност често се използва уплътнител - „течно уплътнение“) за уплътняване на тази връзка.

Рамка на двигателя

Фиксираните части на коляновия механизъм, свързани помежду си, са ядрото на двигателя, което поема всички основни силови и топлинни натоварвания, както вътрешни (свързани с работата на двигателя), така и външни (дължащи се на трансмисията и шасито). Силовите натоварвания, предавани на рамката на двигателя от носещата система на автомобила (рама, каросерия, корпус) и обратно, значително зависят от метода на монтиране на двигателя. Обикновено се закрепва в три или четири точки, така че натоварванията, причинени от изкривявания на носещата система, които възникват, когато машината се движи по неравни повърхности, не се вземат предвид. Монтажът на двигателя трябва да изключва възможността за неговото изместване в хоризонталната равнина под въздействието на надлъжни и напречни сили (по време на ускорение, спиране, завиване и др.). За да се намалят вибрациите, предавани към носещата система на превозното средство от работещ двигател, между двигателя и рамата на поддвигателя в точките на закрепване са монтирани гумени възглавници с различни конструкции.

Буталната група на коляновия механизъм се формира отбутален комплект с комплект компресионни и маслени скреперни пръстени, бутален болт и неговите закрепващи части. Целта му е да възприема налягането на газа по време на силовия ход и да предава сила към коляновия вал през мотовилката, да извършва други спомагателни ходове и също така да уплътнява кухината над буталото на цилиндъра, за да предотврати проникването на газове в картера и проникване на двигателно масло в него.

бутало

буталое метална чаша със сложна форма, монтирана в цилиндър с дъното нагоре. Състои се от две основни части. Горната удебелена част се нарича глава, а долната направляваща част се нарича пола. Главата на буталото съдържа дъно 4 (фиг. а) и стени 2. В стените са обработени канали 5 за компресионни пръстени. Долните жлебове имат дренажни отвори 6 за източване на маслото. За да се увеличи здравината и твърдостта на главата, стените й са оборудвани с масивни ребра 3, които свързват стените и дъното с издатини, в които е монтиран буталния щифт. Понякога вътрешната повърхност на дъното също е оребрена.

Полата има по-тънки стени от главата. В средната му част има издатини с отвори.

Ориз. Конструкции на бутала с различни форми на дъното (a-z) и техните елементи:

1 - шеф; 2 - бутална стена; 3 - ребро; 4 - дъно на буталото; 5 - жлебове за компресионни пръстени; 6 - дренажен отвор за оттичане на масло

Буталните глави могат да бъдат плоски (виж а), изпъкнали, вдлъбнати и профилирани (фиг. b-h). Тяхната форма зависи от вида на двигателя и горивната камера, възприетия метод за смесване и технологията на производство на буталата. Най-простата и технологична е плоската форма. Дизеловите двигатели използват бутала с вдлъбнати и оформени дъна (виж фиг. e-h).

Когато двигателят работи, буталата се нагряват повече от цилиндрите, охлаждани с течност или въздух, така че разширението на буталата (особено алуминиевите) е по-голямо. Въпреки наличието на празнина между цилиндъра и буталото, може да възникне задръстване на последното. За да се предотврати задръстване, на полата се придава овална форма (главната ос на овала е перпендикулярна на оста на буталния щифт), диаметърът на полата се увеличава в сравнение с диаметъра на главата, полата се изрязва (най-често Прави се T- или U-образен разрез), а в буталото се изсипват компенсационни вложки, за да се ограничат преградите на термичното разширение в равнината на въртене на свързващия прът или силно охлаждане на вътрешните повърхности на буталото със струи двигателно масло под налягане .

Буталото, подложено на значителни силови и топлинни натоварвания, трябва да има висока якост, топлопроводимост и устойчивост на износване. За да се намалят инерционните сили и моменти, той трябва да има малка маса. Това се взема предвид при избора на дизайн и материал за буталото. Най-често материалът е алуминиева сплав или чугун. Понякога се използват стоманени и магнезиеви сплави. Обещаващи материали за бутала или техните отделни части са керамика и синтеровани материали, които имат достатъчна якост, висока устойчивост на износване, ниска топлопроводимост, ниска плътност и малък коефициент на топлинно разширение.

Бутални пръстени

Бутални пръстениосигуряват плътна подвижна връзка между буталото и цилиндъра. Те предотвратяват проникването на газове от надбуталната кухина в картера и навлизането на масло в горивната камера. Има компресионни и маслосъбиращи пръстени.

Компресионни пръстени(два или три) са монтирани в горните канали на буталото. Те имат изрезка, наречена ключалка, и следователно могат да изскочат назад. В свободно състояние диаметърът на пръстена трябва да бъде малко по-голям от диаметъра на цилиндъра. Когато такъв пръстен се постави в цилиндъра в компресирано състояние, той създава плътна връзка. За да се гарантира, че пръстенът, монтиран в цилиндъра, може да се разшири при нагряване, в ключалката трябва да има празнина от 0,2...0,4 mm. За да се осигури добро сработване на компресионни пръстени, на цилиндрите често се използват пръстени със заострена външна повърхност, както и усукващи пръстени със скосяване на ръба отвътре или отвън. Поради наличието на фаска, такива пръстени, когато са монтирани в цилиндър, са изкривени в напречно сечение, прилягайки плътно към стените на жлебовете на буталото.

Скреперни пръстени за масло(един или два) отстранете маслото от стените на цилиндъра, предотвратявайки навлизането му в горивната камера. Те се намират на буталото под компресионните пръстени. Обикновено маслените скреперни пръстени имат пръстеновиден жлеб на външната цилиндрична повърхност и радиални прорези за източване на маслото, което преминава през тях към дренажните отвори в буталото (виж фиг. а). В допълнение към маслените скреперни пръстени с прорези за дренаж на маслото се използват композитни пръстени с аксиални и радиални разширители.

За да се предотврати изтичането на газ от горивната камера в картера през ключалките на буталните пръстени, е необходимо да се гарантира, че ключалките на съседните пръстени не са разположени на една и съща права линия.

Буталните пръстени работят при трудни условия. Те са изложени на високи температури и смазването на външните им повърхности, движещи се с висока скорост по огледалото на цилиндъра, не е достатъчно. Поради това има високи изисквания към материала за бутални пръстени. Най-често за производството им се използва висококачествен легиран чугун. Горните компресионни пръстени, които работят при най-тежки условия, обикновено са покрити отвън с порест хром. Композитните маслени скреперни пръстени са изработени от легирана стомана.

Бутален болт

Бутален болтслужи за шарнирно свързване на буталото с мотовилката. Това е тръба, минаваща през горната глава на мотовилката и монтирана в краищата си в издатините на буталото. Буталния щифт е закрепен към издатините чрез два задържащи пружинни пръстена, разположени в специални жлебове на издатините. Това закопчаване позволява на пръста (в този случай се нарича плаващ пръст) да се върти. Цялата му повърхност става работеща и се износва по-малко. Оста на щифта в издатините на буталата може да бъде изместена спрямо оста на цилиндъра с 1,5...2,0 mm в посока на по-голямата странична сила. Това намалява удара на буталото при студен двигател.

Буталните щифтове са изработени от висококачествена стомана. За да се осигури висока устойчивост на износване, тяхната външна цилиндрична повърхност е закалена или карбуризирана, след което е шлайфана и полирана.

Бутална групасе състои от доста голям брой части (бутало, пръстени, щифт), чиято маса може да варира по технологични причини; в определени граници. Ако разликата в масата на буталните групи в различните цилиндри е значителна, тогава по време на работа на двигателя ще възникнат допълнителни инерционни натоварвания. Следователно буталните групи за един двигател са избрани така, че да се различават незначително по тегло (за тежки двигатели с не повече от 10 g).

Групата на свързващия прът на коляновия механизъм се състои от:

- мотовилка

- горна и долна биелна глава

- лагери

- биелни болтове с гайки и елементи за тяхното фиксиране

мотовилка

мотовилкасвързва буталото с коляновия вал и, превръщайки възвратно-постъпателното движение на буталната група във въртеливото движение на коляновия вал, извършва сложно движение, като същевременно е подложено на променливи ударни натоварвания. Мотовилката се състои от три структурни елемента: прът 2, горна (бутална) глава 1 и долна (манивела) глава 3. Мотовилката обикновено има I-образно сечение. За да се намали триенето, в горната глава се притиска бронзова втулка 6 с отвор за подаване на масло към триещите се повърхности, за да се намали триенето. Долната глава на свързващия прът е разделена, за да позволи монтаж с коляновия вал. При бензиновите двигатели конекторът на главата обикновено е разположен под ъгъл от 90° спрямо оста на мотовилката. При дизеловите двигатели долната глава на свързващия прът 7 по правило има наклонен съединител. Долният капак на главата 4 е прикрепен към свързващия прът с два болта на свързващия прът, точно съвпадащи с отворите в свързващия прът и капака, за да се осигури високопрецизен монтаж. За да се предотврати разхлабването на закрепването, гайките на болтовете се закрепват с шпленти, шайби или контрагайки. Дупката в долната глава е пробита заедно с капака, така че капаците на биелата не могат да бъдат взаимозаменяеми.

Ориз. Подробности за групата на свързващите пръти:

1 - горна глава на свързващия прът; 2 - прът; 3 - долна глава на свързващия прът; 4 - долно покритие на главата; 5 - облицовки; 6 - втулка; 7 - дизелов мотовилка; S - основен свързващ прът на шарнирния свързващ прът

За да се намали триенето при свързването на свързващия прът с коляновия вал и да се улесни ремонта на двигателя, в долната глава на свързващия прът е монтиран лагер на свързващия прът, който е направен под формата на две тънкостенни стоманени втулки 5, пълни с антифрикционна сплав. Вътрешната повърхност на втулките е прецизно регулирана спрямо шийките на коляновия вал. За да фиксират облицовките спрямо главата, те имат огънати антени, които се вписват в съответните жлебове в главата. Подаването на масло към триещите се повърхности се осигурява от пръстеновидни канали и отвори в обшивките.

За да се осигури добър баланс на частите на коляновия механизъм, биелните групи на един двигател (както и буталните) трябва да имат еднаква маса със съответното й разпределение между горната и долната глава на мотовилката.

V-образните двигатели понякога използват шарнирни свързващи пръти, състоящи се от сдвоени свързващи пръти. Основният свързващ прът 8, който има конвенционален дизайн, е свързан към буталото на един ред. Допълнителен тесен свързващ прът, свързан с горната глава към бутало от друг ред, е шарнирно закрепен с щифт към долната глава на основния свързващ прът от долната глава.

Свързан с буталото посредством мотовилка, той поема силите, действащи върху буталото. Върху него се генерира въртящ момент, който след това се предава на трансмисията и се използва и за задвижване на други механизми и възли. Под въздействието на инерционни сили и налягане на газа, които рязко се променят по величина и посока, коляновият вал се върти неравномерно, изпитва усукващи вибрации, подложен на усукване, огъване, компресия и напрежение, а също така получава термични натоварвания. Следователно, той трябва да има достатъчна здравина, твърдост и устойчивост на износване при относително ниско тегло.

Конструкциите на коляновия вал са сложни. Тяхната форма се определя от броя и разположението на цилиндрите, реда на работа на двигателя и броя на основните лагери. Основните части на коляновия вал са главните шийки 3, шийки на свързващия прът 2, бузите 4, противотежестите 5, предния край (пръст 1) и задния край (стеблото 6) с фланец.

Долните глави на мотовилките са закрепени към шийките на мотовилката на коляновия вал. Основните шийки на вала са монтирани в лагерите на картера на двигателя. Основните и съединителните шейни са свързани с помощта на бузи. Плавният преход от шийките към бузите, наречен филе, избягва концентрацията на напрежение и възможните повреди на коляновия вал. Противотежестите са предназначени да разтоварват основните лагери от центробежните сили, които възникват върху коляновия вал по време на въртенето му. Обикновено се правят като едно цяло с бузите.

За да се осигури нормална работа на двигателя, двигателното масло трябва да се подава под налягане към работните повърхности на главната и съединителната шийка. Маслото тече от дупките в картера към основните лагери. След това достига до биелните лагери през специални канали в основните шийки, бузите и коляновите щифтове. За допълнително центробежно пречистване на маслото шийките на мотовилката имат кухини за събиране на мръсотия, затворени с тапи.

Коляновите валове се изработват чрез коване или леене от средно въглеродни и легирани стомани (може да се използва и висококачествен чугун). След механична и термична обработка, главните и мотовилките се подлагат на повърхностно закаляване (за повишаване на устойчивостта на износване), след което се шлифоват и полират. След обработката валът се балансира, т.е. се постига такова разпределение на масата му спрямо оста на въртене, при което валът е в състояние на безразлично равновесие.

Основните лагери използват тънкостенни устойчиви на износване втулки, подобни на втулките на биелните лагери. За да се поемат аксиалните натоварвания и да се предотврати аксиалното изместване на коляновия вал, един от основните му лагери (обикновено предният) се прави тяга.

Маховик

Маховике прикрепен към фланеца на коляновия вал. Това е внимателно балансиран чугунен диск с определена маса. В допълнение към осигуряването на равномерно въртене на коляновия вал, маховикът помага за преодоляване на съпротивлението на компресия в цилиндрите при стартиране на двигателя и краткотрайни претоварвания, например при стартиране на превозно средство. Към джантата на маховика е прикрепено зъбно колело за стартиране на двигателя от стартера. Повърхността на маховика, която влиза в контакт със задвижвания диск на съединителя, е шлифована и полирана.

Ориз. Колянов вал:

1 - чорап; 2 - съединителна греда; 3 - моларна шийка; 4 - буза; 5 - противотежест; 6 - стебло с фланец