A forgattyús mechanizmus célja, készüléke, működési elve. Belső égésű motor forgattyús mechanizmusa: berendezés, célja, működése A forgattyús mechanizmus kialakítása

Olvassa el is

A forgattyús mechanizmust úgy tervezték hogy a dugattyú oda-vissza mozgását a főtengely forgó mozgásává alakítsa.

A forgattyús mechanizmus részei a következőkre oszthatók:

- álló - forgattyúház, hengerblokk, hengerek, hengerfej, fejtömítés és serpenyő. A hengerblokkot jellemzően a forgattyúház felső felével öntik össze, ezért is szokták blokkforgattyúnak is nevezni.

- a főtengely mozgó részei - dugattyúk, dugattyúgyűrűk és csapok, összekötő rudak, főtengely és lendkerék.

Ezenkívül a forgattyús mechanizmus különféle rögzítőelemeket, valamint fő- és hajtórúdcsapágyakat tartalmaz.

Blokk forgattyúház

Blokk forgattyúház- a motorváz fő eleme. Jelentős erő- és hőhatásoknak van kitéve, és nagy szilárdságúnak és merevnek kell lennie. A forgattyúház hengereket, főtengelytartókat, egyes gázelosztó mechanizmusokat, a kenőrendszer különféle alkatrészeit, összetett csatornahálózatával és egyéb segédberendezéseket tartalmaz. A forgattyúház öntöttvasból vagy alumíniumötvözetből készül öntéssel.

Henger

Hengerek a forgattyús mechanizmus vezetőelemei ⭐. Dugattyúk mozognak bennük. A henger generatrix hosszát a dugattyú lökete és méretei határozzák meg. A hengerek élesen változó nyomás mellett működnek a dugattyú feletti üregben. Falaik lángokkal és 1500...2500 °C hőmérsékletű forró gázokkal érintkeznek.

A hengereknek erősnek, merevnek, hő- és kopásállónak kell lenniük, korlátozott kenéssel. Ezenkívül a henger anyagának jó öntési tulajdonságokkal kell rendelkeznie, és könnyen megmunkálhatónak kell lennie. A hengerek jellemzően speciális ötvözött öntöttvasból készülnek, de alumíniumötvözet és acél is használható. A henger belső, tükörnek nevezett munkafelülete gondosan megmunkált és krómozott, hogy csökkentse a súrlódást, növelje a kopásállóságot és a tartósságot.

Folyadékhűtéses motoroknál a hengerek önthetők a hengerblokkkal együtt, vagy különálló bélésként a blokk furataiba szerelve. A hengerek külső falai és a blokk között hűtőköpenynek nevezett üregek vannak. Ez utóbbi folyadékkal van feltöltve, amely hűti a motort. Ha a hengerbélés a külső felületével közvetlenül érintkezik a hűtőfolyadékkal, akkor azt nedvesnek nevezzük. Egyébként száraznak hívják. A cserélhető nedves betétek használata megkönnyíti a motorjavítást. Blokkba szerelve a nedves bélések megbízhatóan tömítettek.

A léghűtéses motor hengereit egyenként öntik. A hőelvezetés javítása érdekében külső felületeik gyűrűs bordákkal vannak ellátva. A legtöbb léghűtéses motornál a hengerek és a fejük közös csavarokkal vagy csapokkal van rögzítve a forgattyúház tetején.

V-alakú motorban az egyik sor hengerei kissé eltolódhatnak a másik sor hengereihez képest. Ennek oka az a tény, hogy minden főtengely hajtókarhoz két-két hajtórúd van rögzítve, amelyek közül az egyik a blokk jobb felének, a másik a blokk bal felének dugattyújához való.

Hengerblokk

A hengerblokk gondosan megmunkált felső síkjára hengerfej van felszerelve, amely felülről zárja a hengereket. A hengerek feletti fejben mélyedések vannak, amelyek égéstereket képeznek. Folyadékhűtéses motoroknál a hengerfej testében hűtőköpeny található, amely a hengerblokk hűtőköpenyével kommunikál. A felül található szelepekkel a fejben vannak ülések, bemeneti és kimeneti csatornák, menetes furatok a gyújtógyertyák (benzinmotorokhoz) vagy befecskendezők (dízelmotorokhoz), kenőrendszer-vezetékek, rögzítési és egyéb segédfuratok felszereléséhez. A blokkfej anyaga általában alumíniumötvözet vagy öntöttvas.

A hengerblokk és a hengerfej közötti szoros kapcsolatot csavarokkal vagy anyákkal ellátott csapokkal biztosítják. A csatlakozás tömítésére, hogy megakadályozzák a gázok szivárgását a hengerekből és a hűtőfolyadékot a hűtőköpenyből, egy tömítést kell beépíteni a hengerblokk és a hengerfej közé. Általában azbesztkartonból készül, és vékony acél- vagy rézlemezzel van bélelve. Néha a tömítést mindkét oldalán grafittal dörzsölik, hogy megóvják a ragadástól.

A forgattyúház alsó részét, amely a forgattyús alkatrészeit és a motor egyéb mechanizmusait védi a szennyeződéstől, általában olajteknőnek nevezik. Viszonylag kis teljesítményű motoroknál a serpenyő egyben motorolaj tartályként is szolgál. A raklapot leggyakrabban acéllemezből öntik vagy bélyegzéssel készítik. Az olajszivárgás kiküszöbölése érdekében a forgattyúház és az olajteknő közé tömítést kell beépíteni (kis teljesítményű motoroknál tömítőanyagot - „folyékony tömítést”) gyakran használnak ennek a csatlakozásnak a tömítésére.

Motor váz

A forgattyús mechanizmus egymáshoz kapcsolódó rögzített részei a motor magja, amely felveszi az összes fő teljesítményt és hőterhelést, mind belső (a motor működésével kapcsolatos), mind külső (a sebességváltó és az alváz miatt). A jármű tartórendszeréből (váz, karosszéria, ház) és hátulról a motorvázra átvitt erőterhelések jelentősen függenek a motor felszerelési módjától. Általában három vagy négy ponton rögzítik, így nem veszik figyelembe a tartórendszer torzulásaiból adódó terheléseket, amelyek akkor lépnek fel, amikor a gép egyenetlen felületeken mozog. A motor rögzítésének ki kell zárnia annak lehetőségét, hogy a vízszintes síkban elmozduljon hosszanti és keresztirányú erők hatására (gyorsítás, fékezés, fordulás stb. során). A járó motorból a jármű tartórendszerére átvitt rezgések csökkentése érdekében különböző kialakítású gumipárnákat szerelnek fel a motor és az almotor kerete közé a rögzítési pontokon.

A forgattyús mechanizmus dugattyúcsoportját a dugattyús szerelvény kompressziós és olajkaparó gyűrűkkel, dugattyúcsappal és annak rögzítő elemeivel. Célja az erőlöket során érzékelni a gáznyomást és a hajtórúdon keresztül erőt adni a főtengelyre, egyéb segédlöketeket végrehajtani, valamint a henger dugattyú feletti üregét lezárni, hogy megakadályozza a gázok behatolását a forgattyúházba és a a motorolaj behatolása abba.

Dugattyú

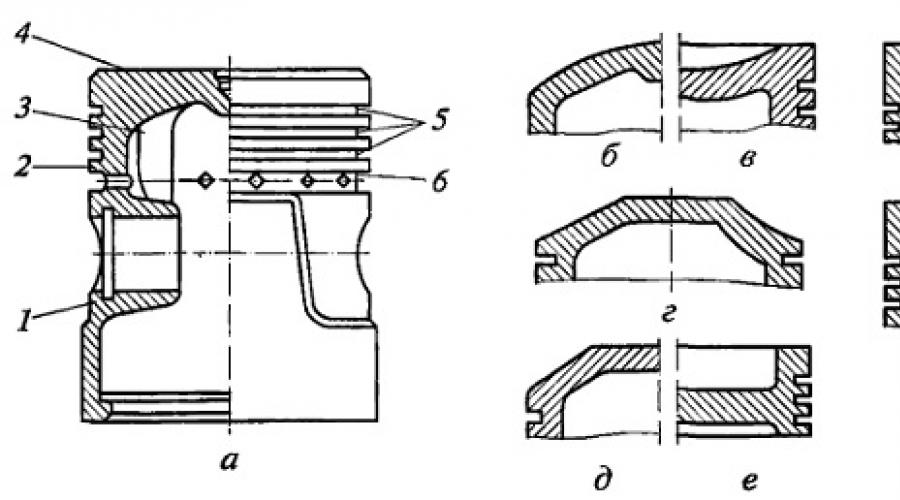

Dugattyúösszetett alakú fémüveg, alul felfelé hengerbe szerelve. Két fő részből áll. A felső megvastagodott részt fejnek, az alsó vezetőrészt szoknyának nevezzük. A dugattyúfej 4 feneket (a. ábra) és 2 falakat tartalmaz. A falakban 5 hornyok vannak kialakítva a nyomógyűrűk számára. Az alsó hornyokban 6 lefolyónyílások találhatók az olaj leeresztéséhez. A fej szilárdságának és merevségének növelése érdekében falai masszív bordákkal 3 vannak felszerelve, amelyek összekötik a falakat és az alját olyan kiemelkedésekkel, amelyekbe a dugattyúcsap be van szerelve. Néha a fenék belső felülete is bordázott.

A szoknya falai vékonyabbak, mint a fejé. Középső részén lyukakkal ellátott kiemelkedések találhatók.

Rizs. Különböző fenékformájú (a-z) dugattyúk és elemeik kivitelei:

1 - főnök; 2 - dugattyúfal; 3 - borda; 4 - dugattyú alja; 5 - hornyok a kompressziós gyűrűk számára; 6 - leeresztő nyílás az olajleeresztéshez

A dugattyúfejek lehetnek laposak (lásd a), domborúak, homorúak és alakúak (b-h ábra). Alakjuk a motor és az égéstér típusától, a keverékképzési módszertől és a dugattyúk gyártási technológiájától függ. A legegyszerűbb és technológiailag legfejlettebb a lapos forma. A dízelmotorok konkáv és formázott fenekű dugattyúkat használnak (lásd e-h ábra).

Járó motornál a dugattyúk jobban felmelegszenek, mint a folyadékkal vagy levegővel hűtött hengerek, így a dugattyúk (különösen az alumínium) tágulása nagyobb. A henger és a dugattyú közötti rés ellenére az utóbbi elakadhat. Az elakadást megakadályozandó a szoknyát ovális formára adják (az ovális nagytengelye merőleges a dugattyúcsap tengelyére), a szoknya átmérőjét a fej átmérőjéhez képest megnövelik, a szoknyát levágják (leggyakrabban egy T- vagy U-alakú vágást készítenek), és kompenzációs betéteket öntenek a dugattyúba, hogy korlátozzák a hőtágulási szoknyát a hajtórúd lengési síkjában, vagy a dugattyú belső felületeit nyomás alatt lévő motorolaj-sugárral erőteljesen hűtsék. .

A jelentős erőnek és hőterhelésnek kitett dugattyúnak nagy szilárdsággal, hővezető képességgel és kopásállósággal kell rendelkeznie. A tehetetlenségi erők és nyomatékok csökkentése érdekében kis tömegűnek kell lennie. Ezt figyelembe veszik a dugattyú kialakításának és anyagának kiválasztásakor. Az anyag leggyakrabban alumíniumötvözet vagy öntöttvas. Néha acél- és magnéziumötvözeteket használnak. A dugattyúk vagy egyes részeik ígéretes anyagai a kerámiák és a szinterezett anyagok, amelyek kellő szilárdságúak, nagy kopásállósággal, alacsony hővezető képességgel, alacsony sűrűséggel és kis hőtágulási együtthatóval rendelkeznek.

Dugattyúgyűrűk

Dugattyúgyűrűk szoros mozgatható kapcsolatot biztosítanak a dugattyú és a henger között. Megakadályozzák a gázok áttörését a dugattyú feletti üregből a forgattyúházba és az olaj bejutását az égéstérbe. Vannak kompressziós és olajkaparó gyűrűk.

Kompressziós gyűrűk(kettő vagy három) a dugattyú felső hornyaiba vannak beépítve. Van egy vágásuk, amelyet zárnak neveznek, és ezért visszaugorhatnak. Szabad állapotban a gyűrű átmérőjének valamivel nagyobbnak kell lennie, mint a henger átmérője. Ha egy ilyen gyűrűt összenyomott állapotban helyezünk be a hengerbe, szoros kapcsolatot hoz létre. Annak érdekében, hogy a hengerbe szerelt gyűrű melegítéskor ki tud tágulni, a zárban 0,2...0,4 mm résnek kell lennie. A kompressziós gyűrűk jó bejáratása érdekében a hengereken gyakran alkalmaznak elkeskenyedő külső felületű gyűrűket, valamint olyan csavaró gyűrűket, amelyek élén belül vagy kívül letörés van. A letörés jelenléte miatt az ilyen gyűrűk, ha hengerbe vannak szerelve, keresztmetszetük ferde, és szorosan illeszkedik a dugattyú hornyainak falához.

Olajkaparó gyűrűk(egy vagy kettő) távolítsa el az olajat a henger faláról, megakadályozva, hogy az égéstérbe kerüljön. A dugattyún, a kompressziós gyűrűk alatt helyezkednek el. Az olajkaparó gyűrűk általában egy gyűrű alakú hornyot tartalmaznak a külső hengeres felületen, és sugárirányban átmennek a nyílásokon keresztül az olaj leeresztéséhez, amely rajtuk keresztül a dugattyú leeresztő nyílásaihoz jut (lásd a. ábrát). Az olajleeresztő résekkel ellátott olajkaparó gyűrűk mellett axiális és radiális tágítókkal ellátott kompozit gyűrűket használnak.

Annak elkerülése érdekében, hogy a dugattyúgyűrűk zárjain keresztül gáz szivárogjon az égéstérből a forgattyúházba, gondoskodni kell arról, hogy a szomszédos gyűrűk zárai ne legyenek ugyanabban az egyenes vonalban.

A dugattyúgyűrűk nehéz körülmények között működnek. Magas hőmérsékletnek vannak kitéve, és a hengertükör mentén nagy sebességgel mozgó külső felületük kenése nem elegendő. Ezért magas követelményeket támasztanak a dugattyúgyűrűk anyagával szemben. Gyártásukhoz leggyakrabban kiváló minőségű ötvözött öntöttvasat használnak. A legsúlyosabb körülmények között működő felső kompressziós gyűrűket általában kívülről porózus krómmal vonják be. A kompozit olajkaparó gyűrűk ötvözött acélból készülnek.

Dugattyúcsap

Dugattyúcsap a dugattyú és a hajtórúd csuklós összekötésére szolgál. Ez egy cső, amely áthalad a hajtórúd felső fején, és a végeinél a dugattyúkiemelkedésekbe van beszerelve. A dugattyúcsapot két rögzítő rugógyűrű rögzíti a dugattyúkhoz, amelyek a dugattyúk speciális hornyaiban helyezkednek el. Ez a rögzítés lehetővé teszi az ujj (ebben az esetben az úgynevezett lebegő ujj) elforgatását. Teljes felülete működőképessé válik, kevésbé kopik. A dugattyús kiemelkedésekben a csaptengely a hengertengelyhez képest 1,5...2,0 mm-rel eltolható a nagyobb oldalerő irányában. Ez csökkenti a dugattyú kopogását hideg motorban.

A dugattyúcsapok kiváló minőségű acélból készülnek. A magas kopásállóság érdekében külső hengeres felületüket edzik vagy karburizálják, majd köszörülik és polírozzák.

Dugattyús csoport meglehetősen sok alkatrészből áll (dugattyú, gyűrűk, csap), amelyek tömege technológiai okokból ingadozhat; bizonyos határokon belül. Ha a különböző hengerekben lévő dugattyúcsoportok tömegének különbsége jelentős, akkor a motor működése során további tehetetlenségi terhelések keletkeznek. Ezért az egyik motor dugattyúcsoportjait úgy választják ki, hogy súlyuk jelentéktelen különbséget jelentsen (nehéz motoroknál legfeljebb 10 g-mal).

A forgattyús mechanizmus hajtórúd-csoportja a következőkből áll:

- összekötő rúd

- felső és alsó hajtórúdfejek

- csapágyak

- hajtórúd csavarok anyákkal és rögzítési elemekkel

összekötő rúd

összekötő rúdösszeköti a dugattyút a főtengely hajtókarjával, és a dugattyúcsoport oda-vissza mozgását a főtengely forgó mozgásává alakítva összetett mozgást hajt végre, miközben váltakozó lökésterhelésnek van kitéve. A hajtórúd három szerkezeti elemből áll: rúd 2, felső (dugattyú) fej 1 és alsó (forgattyús) fej 3. A hajtórúd rúd általában I-szelvényű. A súrlódás csökkentése érdekében a súrlódás csökkentése érdekében a súrlódás csökkentése érdekében a súrlódás csökkentése érdekében a súrlódás csökkentése érdekében egy bronz perselyt 6 nyomnak be a súrlódási felületek olajellátására. A hajtórúd alsó feje meg van osztva, hogy lehetővé tegye a főtengellyel való összeszerelést. Benzinmotoroknál a fejcsatlakozó általában 90°-os szöget zár be a hajtórúd tengelyével. Dízelmotorokban a 7 hajtórúd alsó fejének általában ferde csatlakozója van. Az alsó fejfedél 4 két hajtórúdcsavarral van rögzítve a hajtórúdhoz, pontosan illeszkedve a hajtórúd és a fedél furataihoz, így biztosítva a nagy pontosságú összeszerelést. A rögzítés kilazulásának megakadályozása érdekében a csavaranyákat sasszegekkel, biztosító alátétekkel vagy ellenanyákkal kell rögzíteni. Az alsó fejben lévő furat a burkolattal együtt van fúrva, így a hajtórúdfedelek nem cserélhetők.

Rizs. Összekötő rúd csoport adatai:

1 - felső hajtórúd fej; 2 - rúd; 3 - a hajtórúd alsó feje; 4 - alsó fejfedél; 5 - bélések; 6 - persely; 7 - dízel hajtórúd; S - a csuklós hajtórúd egység fő hajtórúdja

A hajtórúd és a forgattyús tengely közötti súrlódás csökkentése és a motorjavítás megkönnyítése érdekében a hajtórúd alsó fejébe egy hajtórúd csapágyat szerelnek fel, amely két vékonyfalú acélbetétből 5 van megtöltve súrlódásgátló ötvözet. A betétek belső felülete pontosan a főtengelycsapokhoz igazodik. A betétek fejhez viszonyított rögzítéséhez hajlított antennákkal rendelkeznek, amelyek illeszkednek a fej megfelelő hornyába. A dörzsölő felületek olajellátását gyűrű alakú hornyok és lyukak biztosítják a bélésekben.

A forgattyús mechanizmus alkatrészeinek jó egyensúlyának biztosítása érdekében az egyik motor hajtórúd-csoportjainak (valamint a dugattyúsaknak) azonos tömegűnek kell lenniük, a hajtórúd felső és alsó feje közötti megfelelő elosztással.

A V-ikermotorok néha csuklós hajtórúd-szerelvényeket használnak, amelyek páros hajtórudakból állnak. A 8 fő összekötő rúd, amely hagyományos kialakítású, egy sor dugattyújához van csatlakoztatva. A felső fejjel egy másik sor dugattyújához csatlakoztatott kiegészítő hajtórúd egy csap segítségével csuklósan van rögzítve a fő hajtórúd alsó fejéhez az alsó fej által.

A dugattyúhoz hajtórúddal csatlakoztatva felveszi a dugattyúra ható erőket. Nyomatékot hoz létre, amelyet azután továbbít a sebességváltóhoz, és más mechanizmusok és egységek meghajtására is használják. A nagyságban és irányban élesen változó tehetetlenségi erők és gáznyomás hatására a főtengely egyenetlenül forog, torziós rezgéseket tapasztal, csavarodásnak, hajlításnak, összenyomásnak és feszítésnek van kitéve, valamint hőterhelésnek van kitéve. Ezért kellő szilárdsággal, merevséggel és kopásállósággal kell rendelkeznie viszonylag kis tömeg mellett.

A főtengely kialakítása összetett. Alakjukat a hengerek száma és elrendezése, a motor működési rendje és a főcsapágyak száma határozza meg. A főtengely fő részei 3 főcsapok, 2 hajtókarcsapok, 4 pofák, 5 ellensúlyok, elülső vég (1 orr) és hátsó vége (6 szár) karimával.

A hajtórudak alsó fejei a főtengely összekötő rúdcsapjaihoz vannak rögzítve. A tengely fő csapjai a motor forgattyúházának csapágyaiba vannak beépítve. A fő és a hajtórúd csapok pofákkal vannak összekötve. A csapok és a pofák közötti sima átmenet, az úgynevezett filé, elkerüli a feszültségkoncentrációt és a főtengely esetleges meghibásodását. Az ellensúlyokat úgy tervezték, hogy tehermentesítsék a fő csapágyakat a centrifugális erőkből, amelyek a főtengelyen a forgás során keletkeznek. Általában egy darabban készülnek az arccal.

A motor normál működésének biztosítása érdekében a motorolajat nyomás alatt kell juttatni a fő és a hajtórúd csapjainak munkafelületeire. Az olaj a forgattyúház lyukaiból folyik a fő csapágyakba. Ezután speciális csatornákon keresztül éri el a hajtórúd csapágyait a fő csapokban, pofákban és forgattyús csapokban. A további centrifugális olajtisztítás érdekében a hajtórúd csapok dugókkal lezárt szennyeződésgyűjtő üregekkel rendelkeznek.

A főtengelyek kovácsolással vagy öntéssel készülnek közepes széntartalmú és ötvözött acélokból (jó minőségű öntöttvas is használható). A mechanikai és hőkezelést követően a fő- és hajtórúdcsapokat felületkeményítésnek vetik alá (a kopásállóság növelése érdekében), majd csiszolják és polírozzák. A feldolgozás után a tengely kiegyensúlyozott, azaz tömegének a forgástengelyhez viszonyított olyan eloszlása érhető el, amelyben a tengely közömbös egyensúlyi állapotban van.

A fő csapágyak vékonyfalú, kopásálló betéteket használnak, amelyek hasonlóak a hajtórúd csapágyakhoz. Az axiális terhelések felvétele és a főtengely tengelyirányú elmozdulásának megakadályozása érdekében az egyik fő csapágyat (általában az elsőt) tolóerővel látják el.

Lendkerék

Lendkerék a főtengely szár karimájához van rögzítve. Ez egy gondosan kiegyensúlyozott, meghatározott tömegű öntöttvas korong. A lendkerék a főtengely egyenletes forgásának biztosítása mellett segít leküzdeni a hengerek kompressziós ellenállását a motor indításakor és a rövid távú túlterheléseket, például egy jármű indításakor. A lendkerék peremére egy gyűrűs fogaskerék van rögzítve, amely a motort az önindítóról indítja. A lendkerék felülete, amely érintkezik a tengelykapcsoló hajtott tárcsával, köszörült és polírozott.

Rizs. Főtengely:

1 - zokni; 2 - hajtórúd csap; 3 - moláris nyak; 4 - arc; 5 - ellensúly; 6 - szár karimával

A forgattyús mechanizmust úgy tervezték, hogy a dugattyú oda-vissza mozgását forgó mozgássá alakítsa át, amely egy autó belső égésű motorjában a főtengely mozgásaként működhet, és fordítva.

A forgattyús mechanizmus részei két csoportra oszthatók, amelyek magukban foglalják: mozgó és álló alkatrészeket. A mozgó alkatrészek a következők: dugattyúval együtt, főtengely szerkezet csapágyakkal, hajtókarral, dugattyúcsappal, lendkerékkel és hajtókarral. A rögzített alkatrészek a következők: hengerblokk, amely a belső égésű motor alapvető részei (egy öntvény a forgattyúházzal együtt); kuplung és lendkerék ház, hengerfej, alsó forgattyúház, blokk burkolatok, hengerbetétek, blokkfedél tömítések, rögzítők, főtengely félgyűrűk, konzolok.

1. A hajtórúd-mechanizmus célja és jellemzői.

A forgattyús mechanizmus a dugattyús belső égésű motor fő eszköze. Ezt a rendszert úgy tervezték, hogy egy bizonyos löketnél érzékelje a gáznyomást. Ezenkívül ez a mechanizmus lehetővé teszi, hogy a dugattyúk mozgását az autó főtengelyének forgó mozgásává alakítsa.

Ez a szabványos eszköz dugattyúkból áll, amelyek dugattyúgyűrűkkel, bélésekkel és hengerfejekkel, forgattyúházzal, hajtórudakkal, főtengellyel, lendkerékkel, hajtórúddal és fő csapágyakkal rendelkeznek. A belső égésű motor közvetlen működésének pillanataiban a mozgó tömegek tehetetlenségi ereje, a gáznyomás, a különféle kiegyensúlyozatlan forgó tömegek tehetetlensége, a súrlódás és a gravitáció közvetlenül hatnak a forgattyús mechanizmus részeire.

A fenti erők mindegyike, kivéve természetesen a gravitációt, befolyásolja az összes vizsgált mennyiség értékének és irányának változását. Mindez közvetlenül függ a főtengely-készülék forgásszögétől és a belső égésű motor hengereiben közvetlenül előforduló folyamatoktól.

2. A hajtórúd-mechanizmus kialakítása.

Mivel a forgattyús mechanizmus minden alkatrésze már ismert, érdemes elkezdeni a főtengely szerkezetének átgondolását. A főtengely a belső égésű motorok egyik fő eleme, amely a henger-dugattyú csoport többi részével együtt meghatározza magának a motornak az élettartamát.

Így a készülék élettartamát több mutató is jellemezni fogja: kopásállóság és kifáradási szilárdság. A főtengely a dugattyúkra ható összes erőt a hajtórudak segítségével veszi fel. Ezt követően a főtengely mindezeket az erőket továbbítja az erőátviteli mechanizmusnak. Különböző típusú belső égésű motor mechanizmusokat hajt majd meg. A főtengely szerkezete a következőkből áll: fő csapok, hajtókar csapok, összekötő pofák, szár és lábujj.

Így a készülék élettartamát több mutató is jellemezni fogja: kopásállóság és kifáradási szilárdság. A főtengely a dugattyúkra ható összes erőt a hajtórudak segítségével veszi fel. Ezt követően a főtengely mindezeket az erőket továbbítja az erőátviteli mechanizmusnak. Különböző típusú belső égésű motor mechanizmusokat hajt majd meg. A főtengely szerkezete a következőkből áll: fő csapok, hajtókar csapok, összekötő pofák, szár és lábujj.

3. A hajtórúd-mechanizmus hibái.

A belső égésű motor közvetlen működése során instabil és túlzottan nagy dinamikus terhelések hatására, a mozgó és forgó alkatrészek tehetetlenségi erőiből, a gáznyomásból a tengely hajlításnak és csavarodásnak van kitéve, valamint az egyes felületek a készülék egyszerűen elhasználódik.

Minden kifáradási sérülés közvetlenül a fémszerkezetben halmozódik fel, ami mikrorepedéseket és különféle hibákat eredményez. Az elemek kopását univerzális és speciális mérőeszközökkel határozzuk meg. A repedések észleléséhez mágneses hibaérzékelőt kell használni. A főtengely állandó használata esetén meghibásodhat.

A leggyakoribb a kopási hiba. De az egész készülék számos része kopásnak van kitéve. Ha a fő csapok és hajtórudak elhasználódtak, nem oválisak és elvékonyodtak, akkor a javításhoz szükséges méretre kell csiszolni. Felületbevonatok felhordása, szalag elektromos kontakthegesztése, fémezés, a felület poranyaggal való feltöltése a megoldás erre a problémára.

A leggyakoribb a kopási hiba. De az egész készülék számos része kopásnak van kitéve. Ha a fő csapok és hajtórudak elhasználódtak, nem oválisak és elvékonyodtak, akkor a javításhoz szükséges méretre kell csiszolni. Felületbevonatok felhordása, szalag elektromos kontakthegesztése, fémezés, a felület poranyaggal való feltöltése a megoldás erre a problémára.

Ezenkívül javasolt új félgyűrűk felszerelése és plasztinálási eljárás végrehajtása. Ezenkívül a kopás hatással lehet a vezérműhöz, a szíjtárcsához és a lendkerékhez szükséges ülésekre. A kopás az olajmeneteket, a lendkerék karimáit, a lendkerék csapjait és a kulcshornyokat is érinti. A fenti problémák megoldása nem igényel sok erőforrást és időt.

Az első probléma megoldásához a szalag hagyományos fémezését, felületkezelését vagy elektronikus hegesztését kell elvégeznie. A menet problémáját úgy oldják meg, hogy a szálat egy vágóval normalizált profilra mélyítik. A csapokat egyszerűen ki kell cserélni, de a hornyokhoz marni kell a megnövelt méretű kulcsok és az új hornyok miatt. Ezt követően hegesztést kell végezni, és a probléma megszűnik.

Ezenkívül a kopás hatással lehet a tengely végén lévő külső gyűrűk ülésére, a csapok furataira, a lendkerék rögzítésére és a menetekre. Mindenhol ki kell fúrni az üléseket és be kell nyomni a perselyeket. Ezenkívül a csapokat javítani kell, és hegeszteni kell. A menethez süllyesztésre vagy fúrásra is szükség van a menet megnagyobbításával egy későbbi folyamat során. Az összes menetes lyuk is elmélyült.

Ezenkívül a kopás hatással lehet a tengely végén lévő külső gyűrűk ülésére, a csapok furataira, a lendkerék rögzítésére és a menetekre. Mindenhol ki kell fúrni az üléseket és be kell nyomni a perselyeket. Ezenkívül a csapokat javítani kell, és hegeszteni kell. A menethez süllyesztésre vagy fúrásra is szükség van a menet megnagyobbításával egy későbbi folyamat során. Az összes menetes lyuk is elmélyült.

A kopás mellett a tengelycsavarodás is problémákat okoz, ami a hajtókar beállításának megzavarását eredményezi. Ebben az esetben a naplókat speciális javítási méretre kell csiszolni, és a naplókat össze kell olvasztani a későbbi feldolgozással. A legproblémásabbak a tengelycsapok repedései lehetnek, mivel a javítási méretre való csiszolás mellett a repedéseket csiszolószerszámmal kell vágni. Ez elvileg elég az autósnak, mivel más problémák és meghibásodások külső szakszerű beavatkozást igényelhetnek.

4. A hajtórúd-mechanizmus szervizelése.

A belső égésű motor megfelelő karbantartása és normál működése biztosítja valamennyi alkatrészének minimális kopását és zavartalan működését. Ezenkívül a forgattyús mechanizmust sokáig nem kell javítani.

Annak érdekében, hogy a forgattyús mechanizmus minden szerkezeti alkatrésze normális működési feltételeket biztosítson működése során szigorúan NEM megengedett következő:

Annak érdekében, hogy a forgattyús mechanizmus minden szerkezeti alkatrésze normális működési feltételeket biztosítson működése során szigorúan NEM megengedett következő:

- hosszan tartó működés, ha a motor túlterhelt;

A motor működtetése alacsony olajnyomás mellett;

A motor működtetése nagyon alacsony forgattyúház-olaj hőmérsékleten;

A motor hosszan tartó alapjárata, ami a dugattyúgyűrűk kokszosodását okozza;

Olyan motor működése, amelyben nincs vagy van ventilátorház, de az illesztése laza az illeszkedő felülethez;

A motor működése, ha nincs légszűrő vagy hibás állapotban van;

Szaggatott motorműködés, füstös kipufogógázzal és kopogás kíséretében.

A belső égésű motor készülék közvetlen szétszerelésekor a javításhoz meg kell tisztítani a főtengely-mechanizmus hajtórúd-csapjainak üregeit. Az összes üreg teljes tisztításához ki kell húzni a sasszegeket és ki kell csavarni a csavarokat. A hajtórúd-csapok üregeiből az olaj centrifugális tisztításának hatékony összetétele a kenőrendszer karbantartására vonatkozó összes szabálytól és attól függ, hogy az olajat milyen helyesen tárolják és töltik fel a motorba.

A belső égésű motor készülék közvetlen szétszerelésekor a javításhoz meg kell tisztítani a főtengely-mechanizmus hajtórúd-csapjainak üregeit. Az összes üreg teljes tisztításához ki kell húzni a sasszegeket és ki kell csavarni a csavarokat. A hajtórúd-csapok üregeiből az olaj centrifugális tisztításának hatékony összetétele a kenőrendszer karbantartására vonatkozó összes szabálytól és attól függ, hogy az olajat milyen helyesen tárolják és töltik fel a motorba.

Ha nem tartják be az ajánlott szabályokat, akkor a hajtórúd-csapok üregei gyorsan megtelnek különféle lerakódásokkal, és az olajtisztítás általában a feledés homályába merül. Ha a teljesítmény nagymértékben csökkent, a füst és a gázok meglehetősen erősek, a motor indítása nehéz, és abnormális kopogó hangok lépnek fel, amelyek a forgattyús mechanizmus meghibásodásával járnak, azonnal „be kell szállni” a készülékbe és ellenőrizni kell. A belső égésű motor szétszerelését zárt térben kell elvégezni.

Szinte minden autóba, traktorba, mögöttes traktorba beépített dugattyús motor forgattyús mechanizmust használ. Kompresszorokban is használják sűrített levegő előállítására. A táguló gázok, a munkakeverék következő részében keletkező égéstermékek energiáját a forgattyús mechanizmus a munkatengely forgását alakítja át, és továbbítja a bozótvágó kerekeire, pályáira vagy meghajtására. A kompresszorban az ellenkező jelenség fordul elő: a hajtótengely forgási energiája a munkakamrában sűrített levegő vagy más gáz potenciális energiájává alakul.

Mechanizmus tervezés

Az első hajtókarokat az ókorban találták fel. Az ókori római fűrészmalmokban a vízikerék forgó mozgását, amelyet a folyó áramlata hajtott, a fűrészlap oda-vissza mozgásává alakították át. Az ókorban az ilyen eszközöket nem használták széles körben a következő okok miatt:

- a fa alkatrészek gyorsan elhasználódtak, és gyakori javítást vagy cserét igényeltek;

- Abban az időben a rabszolgamunka olcsóbb volt, mint a csúcstechnológia.

Leegyszerűsített formában a forgattyús mechanizmust a 16. század óta használják falusi forgókerekeknél. A pedál mozgását a forgó kerék és a készülék egyéb alkatrészeinek forgására alakították át.

A 18. században kifejlesztett gőzgépek is forgattyús mechanizmust alkalmaztak. A mozdony hajtókerekén helyezkedett el. A dugattyúfenékre nehezedő gőznyomást a hajtókerékre forgathatóan rögzített hajtórúdhoz csatlakoztatott rúd oda-vissza mozgásává alakították át. A hajtórúd adta a kerék forgását. A forgattyús mechanizmusnak ez az elrendezése volt a mechanikus szállítás alapja egészen a 20. század első harmadáig.

A keresztfejű hajtóművekben javították a mozdony kialakítását. A bennük lévő dugattyú mereven rögzítve van a keresztfejű rúdhoz, amely előre-hátra csúszik a vezetőkben. A rúd végére egy zsanér, és egy hajtórúd van rögzítve. Ez a séma megnöveli a munkamozgások tartományát, és még egy második kamra kialakítását is lehetővé teszi a dugattyú másik oldalán. Így a rúd minden mozdulatát munkalöket kíséri. A forgattyús mechanizmus ilyen kinematikája és dinamikája lehetővé teszi a teljesítmény megduplázását azonos méretekkel. A keresztfejeket nagy helyhez kötött és hajódízel berendezésekben használják.

A forgattyús mechanizmust alkotó elemek a következő típusokra oszthatók:

- Mozgatható.

- Rögzített.

Az első a következőket tartalmazza:

- dugattyú;

- gyűrűk;

- ujjak;

- összekötő rúd;

- lendkerék;

- főtengely;

- főtengely siklócsapágyak.

A forgattyús mechanizmus rögzített részei a következők:

- hengerblokk;

- ujj;

- blokkfej;

- zárójelek;

- forgattyúház;

- egyéb kisebb elemek.

A dugattyúk, csapok és gyűrűk egy dugattyúcsoportba vannak kombinálva.

Minden egyes elem, valamint a részletes kinematikai diagram és működési elv részletesebb átgondolást érdemel

Ez az egyik legbonyolultabb motoralkatrész a konfiguráció szempontjából. A vázlatos háromdimenziós rajz azt mutatja, hogy a belsejében két nem metsző csatornarendszer van átszúrva, amelyek az olajat a kenési és a hűtőfolyadék keringési pontjaiba szállítják. Öntöttvasból vagy könnyűfém ötvözetből öntött, és hengerbetét préselési helyeket, főtengelycsapágyak konzolokat, helyet a lendkerék, kenő- és hűtőrendszerek számára tartalmaz. Az egység a tüzelőanyag-keverék-ellátó és a kipufogógáz-eltávolító rendszer csöveihez csatlakozik.

Az olajteknő-kenőanyag-tartály egy tömített tömítésen keresztül van rögzítve a blokk aljához. Ebben a forgattyúházban történik a forgattyús mechanizmus fő munkája, rövidítve KShM.

A bélésnek ellenállnia kell a hengerben lévő nagy nyomásnak. Az üzemanyag-keverék elégetése után keletkező gázok hozzák létre. Ezért a blokk helyének, ahol a béléseket préselik, nagy mechanikai és hőterhelésnek kell ellenállnia.

A hüvelyek általában tartós acélból, ritkábban öntöttvasból készülnek. A motor működése során elhasználódnak, és egy nagyobb motorfelújítás során kicserélhetők. Az elhelyezésüknek két fő elrendezése van:

- szárazon a bélés külső oldala hőt ad át a hengerblokk anyagának;

- nedves, a bélést kívülről mossuk le hűtőfolyadékkal.

A második lehetőség lehetővé teszi nagyobb teljesítmény fejlesztését és a csúcsterhelések elviselését.

Dugattyúk

Az alkatrész acél vagy alumínium öntvény, fordított üveg formájában. A henger falai mentén csúszva felveszi az elégetett tüzelőanyag-keverék nyomását és lineáris mozgássá alakítja. Ezután a forgattyús szerelvényen keresztül a forgattyús tengely forgását okozza, majd továbbítja a tengelykapcsolóra és a sebességváltóra, valamint a kardánon keresztül a kerekekre. A forgattyús mechanizmusban ható erők mozgásba hozzák a járművet vagy az álló szerkezetet.

A rész a következő funkciókat látja el:

- a szívólöketen lefelé haladva (vagy a főtengely felőli irányba, ha a henger nem függőlegesen helyezkedik el) tovább növeli a munkakamra térfogatát és vákuumot hoz létre benne, beszívja és egyenletesen elosztva a következő részt munkakeverék az egész térfogatban;

- a kompressziós löketnél a dugattyúcsoport felfelé mozog, és a munkakeveréket a kívánt mértékben összenyomja;

- Ezután következik a teljesítménylöket, a nyomás alatt lévő rész lemegy, forgási impulzust továbbítva a főtengelyre;

- a kipufogólöketnél ismét felmegy, kiszorítva a kipufogógázokat a kipufogórendszerbe.

A munkalöket kivételével minden löketnél a dugattyúcsoport a forgattyús tengely hatására mozog, elveszve a forgási energiájának egy részét. Az egyhengeres motoroknál masszív lendkereket használnak az energia felhalmozására, a többhengeres motoroknál a hengerlöketek időben eltolódnak.

Szerkezetileg a termék a következő részekre oszlik:

- alsó, amely elnyeli a gáznyomást;

- tömítés hornyokkal a dugattyúgyűrűkhöz;

- szoknya, amelybe egy ujj van rögzítve.

A csap tengelyként szolgál, amelyre a hajtórúd felső karja rögzítve van.

Dugattyúgyűrűk

A dugattyúgyűrűk rendeltetését és kialakítását a forgattyús szerkezetek működésében betöltött szerepük határozza meg. A gyűrűk laposak, néhány tizedmilliméter széles bevágással. A tömítésen a számukra megmunkált gyűrű alakú hornyokba vannak beillesztve.

A gyűrűk a következő funkciókat látják el:

- Tömítse le a bélés és a dugattyúfalak közötti rést.

- Adja meg a dugattyú mozgásának irányát.

- Menő. A bélés megérintésével a kompressziós gyűrűk eltávolítják a felesleges hőt a dugattyúról, védve a túlmelegedéstől.

- Válassza le a munkakamrát a forgattyúházban lévő kenőanyagoktól. A gyűrűk egyrészt visszatartják a forgattyústengely-pofák ellensúlyainak becsapódása által a forgattyúházba permetezett olajcseppeket, másrészt átengedik egy kis mennyiségű olajat, hogy megkenjék a hengerfalakat. Az alsó olajkaparó gyűrű felelős ezért.

A dugattyú és a hajtórúd közötti csatlakozást is meg kell kenni.

A kenés néhány percen belüli hiánya használhatatlanná teszi a henger részeit. A dörzsölő részek túlmelegednek, és elkezdenek összeesni vagy beszorulnak. Ebben az esetben a javítás nehéz és drága lesz.

Dugattyúcsapok

A dugattyú és a hajtórúd közötti kinematikus kapcsolat létrejön. A termék a dugattyúszoknyában van rögzítve, és a csúszócsapágy tengelyeként szolgál. Az alkatrészek ellenállnak a nagy dinamikus terheléseknek a munkalöket során, valamint a löketváltozásoknak és a mozgási irány megfordításának. Erősen ötvözött hőálló ötvözetekből vannak megmunkálva.

A következő típusú ujjmintákat különböztetjük meg:

- Rögzített. Fixen rögzítve vannak a szoknyában, csak a hajtórúd felső részének ketrece forog.

- Úszó. A rögzítésükben forgathatók.

Az úszó kialakítást a modern motorokban alkalmazzák, csökkenti a hajtókarcsoport alkatrészeinek fajlagos terhelését és megnöveli azok élettartamát.

A motor forgattyús mechanizmusának ez a kritikus eleme leszerelhető, így a ketrecében lévő csapágyhéjak cserélhetők. Az alacsony fordulatszámú motorokon csúszócsapágyakat használnak, a nagy sebességű motoroknál drágább gördülőcsapágyakat szerelnek fel.

Megjelenésében a hajtórúd villáskulcshoz hasonlít. Az erő növelése és a súly csökkentése érdekében a keresztmetszet I-gerenda formájában készül.

Működés közben az alkatrész váltakozó hosszirányú nyomó- és feszültségterhelésnek van kitéve. A gyártáshoz ötvözött vagy magas széntartalmú acélból készült öntvényeket használnak.

Az átalakítás segítséggel történik.

A forgattyús csoport részei közül a főtengely a legbonyolultabb téralakú. Számos csuklós kötés mozgatja el a szegmenseinek forgástengelyeit a fő hossztengelytől. A hajtórudak alsó futópályái ezekhez a távoli tengelyekhez vannak rögzítve. A kialakítás fizikai jelentése pontosan ugyanaz, mint a hajtórúd tengelyének a lendkerék széléhez való rögzítésekor. A főtengelyben a lendkerék „extra”, használaton kívüli részét eltávolítják és ellensúlyra cserélik. Ez lehetővé teszi a termék súlyának és méreteinek jelentős csökkentését, valamint a maximális elérhető sebesség növelését.

A főtengelyt alkotó fő alkatrészek a következők:

- Shakey. A tengely rögzítésére szolgál a forgattyúház konzolokban és az összekötő rudak a tengelyen. Az elsőt főnek, a másodikat hajtórúdnak nevezik.

- Arcok. Ezek alkotják a térdeket, amelyek a csomó nevét adják. A hossztengely körül forogva és hajtórudakkal tolva a dugattyúcsoport hosszirányú mozgásának energiáját a főtengely forgási energiájává alakítják.

- Első kijárati rész. Egy szíjtárcsát helyeznek rá, amelyről a motor segédrendszereinek tengelyei - hűtés, kenés, elosztó mechanizmus és generátor - lánc- vagy szíjhajtással forognak.

- Fő kimeneti rész. Az energiát átadja a sebességváltónak és tovább a kerekeknek.

Az orcák hátsó része, amely túlnyúlik a főtengely forgástengelyén, ellensúlyként szolgál fő részükhöz és a hajtórúdcsapokhoz. Ez lehetővé teszi a nagy sebességgel forgó szerkezet dinamikus kiegyensúlyozását, elkerülve a működés közbeni pusztító rezgéseket.

A főtengelyek gyártásához könnyű, nagy szilárdságú öntöttvasból készült öntvényeket vagy edzett acélból készült forró sajtolást (kovácsoltságot) használnak.

Karterház

Az egész motor szerkezeti alapjaként szolgál, az összes többi alkatrész hozzá van rögzítve. Külső konzolok nyúlnak ki belőle, amelyeken az egész egység a testhez van rögzítve. A forgattyúházhoz egy sebességváltó csatlakozik, amely a nyomatékot a motorról a kerekekre továbbítja. A modern kivitelben a forgattyúház egyetlen alkatrészként készül a hengertömbbel. Térbeli keretei között zajlik a motor alkatrészeinek, mechanizmusainak, részeinek fő munkája. A forgattyúház aljára egy serpenyő van rögzítve, amely olajat tárol a mozgó alkatrészek kenéséhez.

A forgattyús mechanizmus működési elve

A forgattyús mechanizmus működési elve nem változott az elmúlt három évszázad során.

Az erőlöket során a kompressziós ütem végén meggyulladt munkakeverék gyorsan megég, az égéstermékek kitágulnak és lenyomják a dugattyút. Az alsó tengelyen nyugvó összekötő rudat a fő hossztengelytől távolabb tolja. Ennek eredményeként a tangenciálisan alkalmazott erők hatására a főtengely négyütemű motoroknál negyed fordulatot, kétütemű motoroknál fél fordulatot forog. Így a dugattyú hosszirányú mozgása a tengely forgásává alakul át.

A forgattyús mechanizmus kiszámításához kiváló alkalmazott mechanika, kinematika és anyagok szilárdsága szükséges. A legtapasztaltabb mérnökökre van bízva.

A főtengely működése során fellépő meghibásodások és azok okai

Meghibásodások fordulhatnak elő a hajtókarcsoport különböző elemeiben. A motoros hajtókar-mechanizmusok tervezésének és paramétereinek összetettsége miatt különös figyelmet kell fordítani számításukra, gyártásukra és működésükre.

Leggyakrabban a hibák a motor működési módjának és karbantartásának be nem tartásából erednek. Gyenge minőségű kenés, az olajellátó csatornák eltömődése, az olaj idő előtti cseréje vagy feltöltése a forgattyúházban a megadott szintre - mindezek az okok fokozott súrlódáshoz, az alkatrészek túlmelegedéséhez, valamint karcolások, kopások és karcolások megjelenéséhez vezetnek a munkafelületükön. Az olajszűrőt minden olajcsere alkalmával ki kell cserélni. A karbantartási ütemtervnek megfelelően az üzemanyag- és légszűrőket is cserélni kell.

A hűtőrendszer meghibásodása az alkatrészek termikus deformációját is okozza, azok beszorulásáig vagy tönkremeneteléig. A dízelmotorok különösen érzékenyek a kenés minőségére.

A gyújtásrendszer problémái szénlerakódásokhoz is vezethetnek a dugattyún és annak gyűrűin.A gyűrűk kokszosodása a kompresszió csökkenését és a hengerfalak károsodását okozza.

Az is előfordul, hogy a meghibásodás oka a karbantartás során használt rossz minőségű vagy hamisított alkatrészek vagy anyagok. Jobb, ha hivatalos kereskedőktől vagy megbízható üzletektől vásárolja meg őket, akik törődnek a hírnevükkel.

A KShM hibáinak listája

A leggyakoribb mechanizmushibák a következők:

- a főtengely hajtórúd és a fő csapok kopása és megsemmisülése;

- siklócsapágyhéj köszörülés, forgácsolás vagy olvasztás;

- a dugattyúgyűrűk égéskor keletkező szénlerakódások általi szennyeződése;

- a gyűrűk túlmelegedése és törése;

- a szénlerakódások felhalmozódása a dugattyúfejen túlmelegedéshez és esetleges tönkremeneteléhez vezet;

- A motor hosszú távú, detonációs hatású működése a dugattyú koronája kiégését okozza.

Ezeknek a hibáknak és a kenési rendszer hibás működésének kombinációja a hengerek dugattyúinak eltolódását és a motor beszorulását okozhatja. Mindezen meghibásodások megszüntetése magában foglalja a motor szétszerelését és részleges vagy teljes szétszerelését.

A javítások hosszú időt vesznek igénybe és költségesek, ezért jobb a meghibásodásokat a korai szakaszban azonosítani, és a problémákat időben kijavítani.

A főtengely működési zavaraira utaló jelek

A meghibásodások és a hajtókarcsoportban kialakuló negatív folyamatok időben történő észleléséhez hasznos tudni a külső jelekből:

- Kopogás a motorban, szokatlan hangok gyorsítás közben. A csengő hangokat gyakran detonációs jelenségek okozzák. Az üzemanyag tökéletlen égése a teljesítménylöket során és robbanásveszélyes égése a kipufogólöket során szénlerakódások felhalmozódásához vezet a gyűrűkön és a dugattyúkoronán, hűtési körülményeik romlásához és tönkremeneteléhez. Kiváló minőségű üzemanyagot kell betölteni, és ellenőrizni kell a gyújtásrendszer működési paramétereit az állványon.

- A tompa kopogások a főtengelycsapok kopását jelzik. Ebben az esetben hagyja abba a működést, köszörülje meg a csapokat, és cserélje ki a betéteket vastagabbakra a javítókészletből.

- A magas, hangos hangon „éneklő” hang a bélések lehetséges olvadásának kezdetét vagy az olajhiányt jelzi a sebesség növekedésekor. Sürgősen el kell mennie a szervizközpontba.

- A kipufogócsőből származó kék füstfelhők felesleges olajat jeleznek a munkakamrában. A gyűrűk állapotát ellenőrizni kell, és szükség esetén cserélni kell.

- A teljesítmény csökkenését a gyűrű kokszolása és a kompresszió csökkenése is okozhatja.

Ha ezeket a riasztó tüneteket észleli, ne halassza el a szervizközpont látogatását. Egy lefoglalt motor sokkal többe kerül, mind pénzben, mind időben.

KShM karbantartás

Annak érdekében, hogy ne sérüljenek meg a főtengely alkatrészei, be kell tartania a gyártó összes követelményét a jármű időszakos karbantartására és rendszeres ellenőrzésére vonatkozóan.

Az olajszintet, különösen egy nem új járműnél, naponta ellenőrizni kell indulás előtt. Kevesebb, mint egy percet vesz igénybe, és komoly meghibásodás esetén hónapokig tartó várakozást takaríthat meg.

Üzemanyagot csak jól ismert márkájú benzinkutakról szabad feltölteni, anélkül, hogy elcsábítana a két rubel árkülönbség.

Ha a fent felsorolt riasztó tüneteket észleli, azonnal forduljon szervizhez.

Ne próbáljon meg önállóan hengereket fúrni, szénlerakódásokat eltávolítani a gyűrűkről, vagy más bonyolult javítási munkákat végezni az internetről származó videók alapján. Ha nincs sok éves tapasztalata ilyen munkában, jobb, ha szakemberekhez fordul. A hajtórúd-mechanizmus önszerelése javítás után nagyon nehéz művelet.

Különféle szabadalmaztatott eszközök alkalmazása „a henger falán lévő szénlerakódások átalakítására” vagy „szénmentesítésére” csak akkor indokolt, ha teljesen biztos a diagnózisban és a gyógyszerben.

A következő cikkek is érdekelhetik Önt:

Forgattyús-csúszkás mechanizmus: készülék, működési elv, alkalmazás

A forgattyús mechanizmus az a mechanizmus, amely a motor munkafolyamatát végzi.

A forgattyús mechanizmust úgy alakították ki, hogy a dugattyúk oda-vissza mozgását a főtengely forgó mozgásává alakítsa.

A forgattyús mechanizmus a hengerek elrendezése alapján határozza meg a motor típusát.

Különféle forgattyús és hajtórúd-mechanizmusokat használnak az autómotorokban: a soros motorokban egysoros hajtókarokat és hajtórúd-mechanizmusokat használnak a dugattyúk függőleges mozgásával és a dugattyúk szögletes mozgásával; a V alakú motorokban kétsoros forgattyús mechanizmusokat használnak szögben mozgó dugattyúkkal; A dugattyúk vízszintes mozgásával rendelkező egy- és kétsoros forgattyús mechanizmusokat olyan esetekben használják, amikor a motor teljes magassági méretei korlátozottak.

1. kép– A forgattyús mechanizmusok típusai, különböző jellemzők szerint osztályozva.

A forgattyús mechanizmus kialakítása.

A forgattyús mechanizmus tartalmaz egy hengerblokkot forgattyúsházzal és hengerfejjel, egy hajtórúd- és dugattyúcsoportot, valamint egy lendkerékkel ellátott főtengelyt.

A 11 () hengerblokk a 10 forgattyúházzal és a 8 hengerfejjel a forgattyús mechanizmus rögzített részei.

A mechanizmus mozgó részei közé tartozik a 34 főtengely a 43 lendkerékkel, valamint a hajtórúd és a dugattyúcsoport részei - 24 dugattyúk, 18 és 19 dugattyúgyűrűk, 26 dugattyúcsapok és 27 hajtórudak.

2. ábra– Személygépkocsi-motorok forgattyús mechanizmusa

1, 6 – borítók; 2 – támogatás; 3, 9 – üregek; 4, 5 – tömítések; 7 – nyak; 8, 22, 28, 30 – fejek; 10 – forgattyúház; 11 – hengerblokk; 12 – 16, 20 – dagály; 17, 33 – lyukak; 18, 19 – gyűrűk; 21 – hornyok; 23 – alsó; 24 – dugattyú; 25 – szoknya; 26 – ujj; 27 – hajtórúd; 29 – rúd; 31, 42 – csavarok; 32, 44 – bélések; 34 – főtengely; 35, 40 – a főtengely végei; 36, 38 – nyak; 37 – arc; 39 – ellensúly; 41 – alátét; 43 – lendkerék; 45 – félgyűrű

Hengerblokk együtt forgattyúház a motor magja. A motor mechanizmusai és eszközök rajta és benne találhatók. A 11. blokkban, amely a 10. forgattyúházzal egybe van építve speciális, alacsony ötvözetű öntöttvasból, a motor hengerei készülnek. A hengerek belső felületei köszörültek, és hengerfelületnek nevezzük. A blokk belsejében a hengerfalak és a külső falai között van egy speciális 9 üreg, az úgynevezett hűtőköpeny. Keringeti a motor hűtőrendszerének hűtőfolyadékát.

A blokk belsejében csatornák és olajvezeték is található a kenőrendszer számára, amelyen keresztül az olaj a motor dörzsölő részeihez jut. A hengerblokk alján (a forgattyúházban) a forgattyústengely főcsapágyainak 2-es támasztékai vannak, amelyek önzáró csavarokkal a blokkhoz 1 levehető fedelek vannak rögzítve. A blokk elülső részében van egy 3 üreg a gázelosztó mechanizmus lánchajtásához. Ezt az üreget alumíniumötvözetből öntött fedél zárja le. A hengerblokk bal oldalán 17-es furatok találhatók az olajszivattyú hajtótengelyének csapágyai számára, amelyekbe hengerelt acél-alumínium perselyeket préselnek. A blokk jobb oldalán az elülső részben van egy karima a hűtőfolyadék-szivattyú felszereléséhez és egy konzol a generátor felszereléséhez. A hengerblokk speciális kiemelkedésekkel rendelkezik: 12 – a motortartó konzolok rögzítéséhez; 13 – olajleválasztó a forgattyúház szellőzőrendszeréhez; 14 – üzemanyag-szivattyú; 15 – olajszűrő; 16 – gyújtáselosztó. A hengerblokk alját olajteknő borítja, a tengelykapcsolóház pedig a hátsó végéhez csatlakozik. A merevség növelése érdekében a hengerblokk alsó síkját kissé leengedjük a főtengely tengelyéhez képest.

A hengerekkel együtt öntött blokktól eltérően egy 4 hengeres 5 forgattyúházas blokk kerül bemutatásra, amelyet alumíniumötvözetből öntöttek külön a hengerektől. A hengerek könnyen eltávolítható 2 öntöttvas bélések, amelyek a blokk 6 foglalataiba vannak beszerelve 1 tömítőgyűrűkkel, és felülről a blokkfej zárja le tömítőtömítéssel.

3. ábra

1 – gyűrű; 2 – hüvely; 3 – üreg; 4 – blokk; 5 – forgattyúház; 6 – aljzat

A hüvelyek belső felületét csiszolással dolgozzák fel. A kopás csökkentése érdekében speciális öntöttvasból készült betéteket helyeznek el a bélés felső részébe.

A kivehető hengerbetétek növelik a motor tartósságát, és leegyszerűsítik az összeszerelést, üzemeltetést és javítást.

A hengerbetétek külső felülete és a blokk belső falai között van egy 3-as üreg, amely a motor hűtőköpenye. Hűtőfolyadék kering benne, mosva a hengerbetéteket, amelyeket a folyadékkal való érintkezés miatt nedvesnek neveznek.

Hengerfej felülről zárja a hengereket, és az égésterek, a szelepmechanizmus és az éghető keverék táplálására és a kipufogógázok eltávolítására szolgáló csatornák elhelyezésére szolgál. A 8 hengerfej (lásd) minden hengerre közös, alumíniumötvözetből öntött, és ék alakú égésterekkel rendelkezik. Hűtőköpennyel és menetes furatokkal rendelkezik a gyújtógyertyák számára. Öntöttvasból készült ülések és szelepvezetők a fejbe vannak nyomva. A fej csavarokkal van rögzítve a hengerblokkhoz. A fej és a hengerblokk közé egy fém-azbeszt tömítés 4 van felszerelve, amely biztosítja a csatlakozás szorosságát. A hengerfej tetejére csapágyakkal bütyköstengelyes csapágyház van rögzítve, amelyet egy nyomott acélsapka 6 zár le, nyakkal 7 az olaj motorba öntéséhez. Az olajszivárgás kiküszöbölésére a fedél és a hengerfej közé egy tömítőtömítést 5 szerelnek fel, a jobb oldalon az alumíniumötvözetből, illetve öntöttvasból öntött szívó- és kipufogóvezetékek fémen keresztül csapokkal vannak a hengerfejhez rögzítve. - azbeszt tömítés.

Dugattyú a gáznyomás érzékelésére szolgál a munkalöket alatt és a segédlöketek végrehajtására (beszívás, kompresszió, kipufogó). A 24 dugattyú alumíniumötvözetből öntött üreges henger. Ennek van egy 23 alja, egy 22 feje és egy 25 szoknya. A dugattyúfenék alja bordákkal van megerősítve. A dugattyúfej 21 hornyokkal rendelkezik a dugattyúgyűrűk számára.

A dugattyú szoknyájában 20 dugattyús kiemelkedések vannak, amelyekben lyukak vannak a dugattyúcsap számára. A dugattyúk kiemelkedései acél hőkompenzációs lemezekkel vannak feltöltve, amelyek csökkentik a dugattyú felmelegedés miatti tágulását és megakadályozzák, hogy a dugattyú beszoruljon a motor hengerébe. A szoknya ovális keresztmetszetű, kúpos magasságú, alsó részén kivágásokkal. A szoknya oválissága és kúpossága, valamint a hőmérséklet-kiegyenlítő lemezek megakadályozzák a dugattyú beszorulását, a kivágások pedig megakadályozzák, hogy a dugattyú hozzáérjen a főtengely ellensúlyokhoz. Ezenkívül a szoknyán lévő kivágások csökkentik a dugattyú tömegét. A hengerbe való jobb befutás érdekében a dugattyúszoknya külső felületét vékony ónréteggel vonják be. A dugattyúcsap kiemelkedéseiben lévő furat el van tolva a dugattyú középsíkjához képest. Ez csökkenti a torzítást és az ütést, amikor áthalad a felső holtponton (TDC).

A személygépkocsi-motorok dugattyúi különböző kialakítású fenékkel rendelkezhetnek, hogy a hengerfej belső felületével együtt a kívánt alakú égéstereket alakítsák ki. A dugattyúfejek lehetnek laposak, domborúak, homorúak vagy formázott bemélyedésekkel.

Dugattyúgyűrűk tömítse le a hengerüreget, megakadályozva a gázok beszivárgását a motor forgattyúházába (19 kompressziós szelepek) és az olaj bejutását az égéstérbe (olajkaparó szelep 18). Ezenkívül hőt vonnak el a dugattyúfejről a hengerfalak felé. A kompressziós és olajkaparó gyűrűk osztottak. Speciális öntöttvasból készülnek. Rugalmasságuk miatt a gyűrűk szorosan illeszkednek a henger falához. Ebben az esetben a gyűrűk levágott végei között (a zárakban) egy kis rés (0,2...0,35 mm) marad.

A legsúlyosabb körülmények között működő felső kompressziós gyűrű hordó alakú keresztmetszetű, hogy javítsa a betörést. Külső felülete krómozott a kopásállóság növelése érdekében.

Az alsó kompressziós gyűrű kaparós keresztmetszetű (külső felületén horony van), és foszfáttal van ellátva. A fő funkción kívül egy további funkciót is ellát - az olajleválasztó gyűrűt.

A külső felületen lévő olajkaparó gyűrű hornyokkal és nyílásokkal rendelkezik a hengerfalakról eltávolított olajnak a dugattyú belső üregébe történő leeresztésére. A belső felületén van egy horony, amelyben egy tágulási tekercsrugó van felszerelve, amely a gyűrű további összenyomását biztosítja a motor hengerének falaihoz.

Dugattyúcsap a dugattyúnak a hajtórúd felső fejével való csuklósítására szolgál. 26-os ujj – cső alakú, acél. A keménység és a kopásállóság növelése érdekében külső felületét karburizálják és nagyfrekvenciás árammal edzik. A csap a hajtórúd felső fejébe ütköző illesztéssel van benyomva, ami megakadályozza annak axiális mozgását a dugattyúban, ami a hengerfalak károsodását eredményezheti. A dugattyúcsap szabadon forog a dugattyúfejekben.

összekötő rúd a dugattyúnak a főtengelyhez való csatlakoztatására és az erők közötti átvitelre szolgál. A 27 hajtórúd acél, kovácsolt, egy darabból álló 28 felső fejből, egy I-szelvényű 29 rúdból és egy levehető alsó 30 fejből áll. Az alsó fej köti össze a hajtórudat a főtengellyel. Az alsó fej levehető fele a hajtórúd burkolata, és két csavarral 31 van hozzáerősítve. A hajtórúd csapágyának vékonyfalú bimetál, acél-alumínium betétjei 32 a hajtórúd alsó fejébe kerülnek. A hajtórúd alsó fejében egy speciális 33 furat található a hengerfalak kenésére.

Főtengely erőket kap a hajtórudaktól, és a rajta keletkező nyomatékot továbbítja a jármű hajtóművéhez. Különféle motormechanizmusokat is meghajt (gázelosztó mechanizmus, olajszivattyú, gyújtáselosztó, hűtőfolyadék-szivattyú stb.).

A 34-es főtengely ötcsapágyas, speciális, nagy szilárdságú öntöttvasból öntött. 35 fő és 38 hajtórúd csapból, 37 pofából, 39 ellensúlyból, elülső 35 és hátsó 40 végből áll. A főtengely főcsapjai a motor forgattyúházának csapágyaiba (főcsapágyakba) vannak beépítve, amelyek 44 bélései vékonyfalúak, bimetál, acél-alumínium.

A hajtórudak alsó fejei a főtengely összekötő rúdcsapjaihoz vannak rögzítve. A hajtórúd csapágyak kenése a fő csapokat a hajtórudakkal összekötő csatornákon keresztül történik. A pofák összekötik a főtengely fő- és hajtórúdcsapjait, az ellensúlyok pedig tehermentesítik a főcsapágyakat a kiegyensúlyozatlan tömegek centrifugális erőiből.

A főtengely elülső végén a következők vannak felszerelve: a vezérműlánc meghajtó lánckereke; szíjhajtású szíjtárcsa ventilátor, hűtőfolyadék-szivattyú, generátor hajtásához; egy racsnis a tengely kézi forgatásához indítófogantyúval. A főtengely hátsó végén egy speciális foglalat található a sebességváltó elsődleges (hajtó) tengelye csapágyának beszereléséhez. A 43 lendkerék egy speciális 41 alátéttel 42 csavarokkal van rögzítve a tengely hátsó végének végéhez.

A főtengelyt két 45 támasztó félgyűrű biztosítja a tengelyirányú mozgások ellen, amelyek a motor hengerblokkjába vannak beszerelve a hátsó főcsapágy mindkét oldalán. Ezenkívül egy acél-alumínium gyűrű van elhelyezve a csapágy elülső oldalán, és a hátsó oldalon - szinterezett anyagokból (fém-kerámia).

Lendkerék biztosítja a főtengely egyenletes forgását, a munkalöket során energiát halmoz fel a tengely forgatásához az előkészítő löketek során, és eltávolítja a forgattyús mechanizmus alkatrészeit a holtpontokról. A lendkerék által felhalmozott energia megkönnyíti a motor beindítását és biztosítja a jármű elindulását. A lendkerék 43 egy öntöttvasból öntött masszív tárcsa. A lendkerék peremére egy acél fogaskerék van nyomva, amely a motor elektromos indítóval történő beindítására szolgál. A tengelykapcsoló részei a lendkerékhez vannak rögzítve. A lendkerék, mint a forgattyús mechanizmus része, egyben a tengelykapcsoló egyik vezető része is.

A forgattyús mechanizmust úgy tervezték hogy a dugattyú oda-vissza mozgását a főtengely forgó mozgásává alakítsa.

A forgattyús mechanizmus részei a következőkre oszthatók:

- álló - forgattyúház, hengerblokk, hengerek, hengerfej, fejtömítés és serpenyő. A hengerblokkot jellemzően a forgattyúház felső felével öntik össze, ezért is szokták blokkforgattyúnak is nevezni.

- a főtengely mozgó részei - dugattyúk, dugattyúgyűrűk és csapok, összekötő rudak, főtengely és lendkerék.

Ezenkívül a forgattyús mechanizmus különféle rögzítőelemeket, valamint fő- és hajtórúdcsapágyakat tartalmaz.

Blokk forgattyúház

Blokk forgattyúház- a motorváz fő eleme. Jelentős erő- és hőhatásoknak van kitéve, és nagy szilárdságúnak és merevnek kell lennie. A forgattyúház hengereket, főtengelytartókat, egyes gázelosztó mechanizmusokat, a kenőrendszer különféle alkatrészeit, összetett csatornahálózatával és egyéb segédberendezéseket tartalmaz. A forgattyúház öntöttvasból vagy alumíniumötvözetből készül öntéssel.

Henger

Hengerek a forgattyús mechanizmus vezetőelemei ⭐. Dugattyúk mozognak bennük. A henger generatrix hosszát a dugattyú lökete és méretei határozzák meg. A hengerek élesen változó nyomás mellett működnek a dugattyú feletti üregben. Falaik lángokkal és 1500...2500 °C hőmérsékletű forró gázokkal érintkeznek.

A hengereknek erősnek, merevnek, hő- és kopásállónak kell lenniük, korlátozott kenéssel. Ezenkívül a henger anyagának jó öntési tulajdonságokkal kell rendelkeznie, és könnyen megmunkálhatónak kell lennie. A hengerek jellemzően speciális ötvözött öntöttvasból készülnek, de alumíniumötvözet és acél is használható. A henger belső, tükörnek nevezett munkafelülete gondosan megmunkált és krómozott, hogy csökkentse a súrlódást, növelje a kopásállóságot és a tartósságot.

Folyadékhűtéses motoroknál a hengerek önthetők a hengerblokkkal együtt, vagy különálló bélésként a blokk furataiba szerelve. A hengerek külső falai és a blokk között hűtőköpenynek nevezett üregek vannak. Ez utóbbi folyadékkal van feltöltve, amely hűti a motort. Ha a hengerbélés a külső felületével közvetlenül érintkezik a hűtőfolyadékkal, akkor azt nedvesnek nevezzük. Egyébként száraznak hívják. A cserélhető nedves betétek használata megkönnyíti a motorjavítást. Blokkba szerelve a nedves bélések megbízhatóan tömítettek.

A léghűtéses motor hengereit egyenként öntik. A hőelvezetés javítása érdekében külső felületeik gyűrűs bordákkal vannak ellátva. A legtöbb léghűtéses motornál a hengerek és a fejük közös csavarokkal vagy csapokkal van rögzítve a forgattyúház tetején.

V-alakú motorban az egyik sor hengerei kissé eltolódhatnak a másik sor hengereihez képest. Ennek oka az a tény, hogy minden főtengely hajtókarhoz két-két hajtórúd van rögzítve, amelyek közül az egyik a blokk jobb felének, a másik a blokk bal felének dugattyújához való.

Hengerblokk

A hengerblokk gondosan megmunkált felső síkjára hengerfej van felszerelve, amely felülről zárja a hengereket. A hengerek feletti fejben mélyedések vannak, amelyek égéstereket képeznek. Folyadékhűtéses motoroknál a hengerfej testében hűtőköpeny található, amely a hengerblokk hűtőköpenyével kommunikál. A felül található szelepekkel a fejben vannak ülések, bemeneti és kimeneti csatornák, menetes furatok a gyújtógyertyák (benzinmotorokhoz) vagy befecskendezők (dízelmotorokhoz), kenőrendszer-vezetékek, rögzítési és egyéb segédfuratok felszereléséhez. A blokkfej anyaga általában alumíniumötvözet vagy öntöttvas.

A hengerblokk és a hengerfej közötti szoros kapcsolatot csavarokkal vagy anyákkal ellátott csapokkal biztosítják. A csatlakozás tömítésére, hogy megakadályozzák a gázok szivárgását a hengerekből és a hűtőfolyadékot a hűtőköpenyből, egy tömítést kell beépíteni a hengerblokk és a hengerfej közé. Általában azbesztkartonból készül, és vékony acél- vagy rézlemezzel van bélelve. Néha a tömítést mindkét oldalán grafittal dörzsölik, hogy megóvják a ragadástól.

A forgattyúház alsó részét, amely a forgattyús alkatrészeit és a motor egyéb mechanizmusait védi a szennyeződéstől, általában olajteknőnek nevezik. Viszonylag kis teljesítményű motoroknál a serpenyő egyben motorolaj tartályként is szolgál. A raklapot leggyakrabban acéllemezből öntik vagy bélyegzéssel készítik. Az olajszivárgás kiküszöbölése érdekében a forgattyúház és az olajteknő közé tömítést kell beépíteni (kis teljesítményű motoroknál tömítőanyagot - „folyékony tömítést”) gyakran használnak ennek a csatlakozásnak a tömítésére.

Motor váz

A forgattyús mechanizmus egymáshoz kapcsolódó rögzített részei a motor magja, amely felveszi az összes fő teljesítményt és hőterhelést, mind belső (a motor működésével kapcsolatos), mind külső (a sebességváltó és az alváz miatt). A jármű tartórendszeréből (váz, karosszéria, ház) és hátulról a motorvázra átvitt erőterhelések jelentősen függenek a motor felszerelési módjától. Általában három vagy négy ponton rögzítik, így nem veszik figyelembe a tartórendszer torzulásaiból adódó terheléseket, amelyek akkor lépnek fel, amikor a gép egyenetlen felületeken mozog. A motor rögzítésének ki kell zárnia annak lehetőségét, hogy a vízszintes síkban elmozduljon hosszanti és keresztirányú erők hatására (gyorsítás, fékezés, fordulás stb. során). A járó motorból a jármű tartórendszerére átvitt rezgések csökkentése érdekében különböző kialakítású gumipárnákat szerelnek fel a motor és az almotor kerete közé a rögzítési pontokon.

A forgattyús mechanizmus dugattyúcsoportját a dugattyús szerelvény kompressziós és olajkaparó gyűrűkkel, dugattyúcsappal és annak rögzítő elemeivel. Célja az erőlöket során érzékelni a gáznyomást és a hajtórúdon keresztül erőt adni a főtengelyre, egyéb segédlöketeket végrehajtani, valamint a henger dugattyú feletti üregét lezárni, hogy megakadályozza a gázok behatolását a forgattyúházba és a a motorolaj behatolása abba.

Dugattyú

Dugattyúösszetett alakú fémüveg, alul felfelé hengerbe szerelve. Két fő részből áll. A felső megvastagodott részt fejnek, az alsó vezetőrészt szoknyának nevezzük. A dugattyúfej 4 feneket (a. ábra) és 2 falakat tartalmaz. A falakban 5 hornyok vannak kialakítva a nyomógyűrűk számára. Az alsó hornyokban 6 lefolyónyílások találhatók az olaj leeresztéséhez. A fej szilárdságának és merevségének növelése érdekében falai masszív bordákkal 3 vannak felszerelve, amelyek összekötik a falakat és az alját olyan kiemelkedésekkel, amelyekbe a dugattyúcsap be van szerelve. Néha a fenék belső felülete is bordázott.

A szoknya falai vékonyabbak, mint a fejé. Középső részén lyukakkal ellátott kiemelkedések találhatók.

Rizs. Különböző fenékformájú (a-z) dugattyúk és elemeik kivitelei:

1 - főnök; 2 - dugattyúfal; 3 - borda; 4 - dugattyú alja; 5 - hornyok a kompressziós gyűrűk számára; 6 - leeresztő nyílás az olajleeresztéshez

A dugattyúfejek lehetnek laposak (lásd a), domborúak, homorúak és alakúak (b-h ábra). Alakjuk a motor és az égéstér típusától, a keverékképzési módszertől és a dugattyúk gyártási technológiájától függ. A legegyszerűbb és technológiailag legfejlettebb a lapos forma. A dízelmotorok konkáv és formázott fenekű dugattyúkat használnak (lásd e-h ábra).

Járó motornál a dugattyúk jobban felmelegszenek, mint a folyadékkal vagy levegővel hűtött hengerek, így a dugattyúk (különösen az alumínium) tágulása nagyobb. A henger és a dugattyú közötti rés ellenére az utóbbi elakadhat. Az elakadást megakadályozandó a szoknyát ovális formára adják (az ovális nagytengelye merőleges a dugattyúcsap tengelyére), a szoknya átmérőjét a fej átmérőjéhez képest megnövelik, a szoknyát levágják (leggyakrabban egy T- vagy U-alakú vágást készítenek), és kompenzációs betéteket öntenek a dugattyúba, hogy korlátozzák a hőtágulási szoknyát a hajtórúd lengési síkjában, vagy a dugattyú belső felületeit nyomás alatt lévő motorolaj-sugárral erőteljesen hűtsék. .

A jelentős erőnek és hőterhelésnek kitett dugattyúnak nagy szilárdsággal, hővezető képességgel és kopásállósággal kell rendelkeznie. A tehetetlenségi erők és nyomatékok csökkentése érdekében kis tömegűnek kell lennie. Ezt figyelembe veszik a dugattyú kialakításának és anyagának kiválasztásakor. Az anyag leggyakrabban alumíniumötvözet vagy öntöttvas. Néha acél- és magnéziumötvözeteket használnak. A dugattyúk vagy egyes részeik ígéretes anyagai a kerámiák és a szinterezett anyagok, amelyek kellő szilárdságúak, nagy kopásállósággal, alacsony hővezető képességgel, alacsony sűrűséggel és kis hőtágulási együtthatóval rendelkeznek.

Dugattyúgyűrűk

Dugattyúgyűrűk szoros mozgatható kapcsolatot biztosítanak a dugattyú és a henger között. Megakadályozzák a gázok áttörését a dugattyú feletti üregből a forgattyúházba és az olaj bejutását az égéstérbe. Vannak kompressziós és olajkaparó gyűrűk.

Kompressziós gyűrűk(kettő vagy három) a dugattyú felső hornyaiba vannak beépítve. Van egy vágásuk, amelyet zárnak neveznek, és ezért visszaugorhatnak. Szabad állapotban a gyűrű átmérőjének valamivel nagyobbnak kell lennie, mint a henger átmérője. Ha egy ilyen gyűrűt összenyomott állapotban helyezünk be a hengerbe, szoros kapcsolatot hoz létre. Annak érdekében, hogy a hengerbe szerelt gyűrű melegítéskor ki tud tágulni, a zárban 0,2...0,4 mm résnek kell lennie. A kompressziós gyűrűk jó bejáratása érdekében a hengereken gyakran alkalmaznak elkeskenyedő külső felületű gyűrűket, valamint olyan csavaró gyűrűket, amelyek élén belül vagy kívül letörés van. A letörés jelenléte miatt az ilyen gyűrűk, ha hengerbe vannak szerelve, keresztmetszetük ferde, és szorosan illeszkedik a dugattyú hornyainak falához.

Olajkaparó gyűrűk(egy vagy kettő) távolítsa el az olajat a henger faláról, megakadályozva, hogy az égéstérbe kerüljön. A dugattyún, a kompressziós gyűrűk alatt helyezkednek el. Az olajkaparó gyűrűk általában egy gyűrű alakú hornyot tartalmaznak a külső hengeres felületen, és sugárirányban átmennek a nyílásokon keresztül az olaj leeresztéséhez, amely rajtuk keresztül a dugattyú leeresztő nyílásaihoz jut (lásd a. ábrát). Az olajleeresztő résekkel ellátott olajkaparó gyűrűk mellett axiális és radiális tágítókkal ellátott kompozit gyűrűket használnak.

Annak elkerülése érdekében, hogy a dugattyúgyűrűk zárjain keresztül gáz szivárogjon az égéstérből a forgattyúházba, gondoskodni kell arról, hogy a szomszédos gyűrűk zárai ne legyenek ugyanabban az egyenes vonalban.

A dugattyúgyűrűk nehéz körülmények között működnek. Magas hőmérsékletnek vannak kitéve, és a hengertükör mentén nagy sebességgel mozgó külső felületük kenése nem elegendő. Ezért magas követelményeket támasztanak a dugattyúgyűrűk anyagával szemben. Gyártásukhoz leggyakrabban kiváló minőségű ötvözött öntöttvasat használnak. A legsúlyosabb körülmények között működő felső kompressziós gyűrűket általában kívülről porózus krómmal vonják be. A kompozit olajkaparó gyűrűk ötvözött acélból készülnek.

Dugattyúcsap

Dugattyúcsap a dugattyú és a hajtórúd csuklós összekötésére szolgál. Ez egy cső, amely áthalad a hajtórúd felső fején, és a végeinél a dugattyúkiemelkedésekbe van beszerelve. A dugattyúcsapot két rögzítő rugógyűrű rögzíti a dugattyúkhoz, amelyek a dugattyúk speciális hornyaiban helyezkednek el. Ez a rögzítés lehetővé teszi az ujj (ebben az esetben az úgynevezett lebegő ujj) elforgatását. Teljes felülete működőképessé válik, kevésbé kopik. A dugattyús kiemelkedésekben a csaptengely a hengertengelyhez képest 1,5...2,0 mm-rel eltolható a nagyobb oldalerő irányában. Ez csökkenti a dugattyú kopogását hideg motorban.

A dugattyúcsapok kiváló minőségű acélból készülnek. A magas kopásállóság érdekében külső hengeres felületüket edzik vagy karburizálják, majd köszörülik és polírozzák.

Dugattyús csoport meglehetősen sok alkatrészből áll (dugattyú, gyűrűk, csap), amelyek tömege technológiai okokból ingadozhat; bizonyos határokon belül. Ha a különböző hengerekben lévő dugattyúcsoportok tömegének különbsége jelentős, akkor a motor működése során további tehetetlenségi terhelések keletkeznek. Ezért az egyik motor dugattyúcsoportjait úgy választják ki, hogy súlyuk jelentéktelen különbséget jelentsen (nehéz motoroknál legfeljebb 10 g-mal).

A forgattyús mechanizmus hajtórúd-csoportja a következőkből áll:

- összekötő rúd

- felső és alsó hajtórúdfejek

- csapágyak

- hajtórúd csavarok anyákkal és rögzítési elemekkel

összekötő rúd

összekötő rúdösszeköti a dugattyút a főtengely hajtókarjával, és a dugattyúcsoport oda-vissza mozgását a főtengely forgó mozgásává alakítva összetett mozgást hajt végre, miközben váltakozó lökésterhelésnek van kitéve. A hajtórúd három szerkezeti elemből áll: rúd 2, felső (dugattyú) fej 1 és alsó (forgattyús) fej 3. A hajtórúd rúd általában I-szelvényű. A súrlódás csökkentése érdekében a súrlódás csökkentése érdekében a súrlódás csökkentése érdekében a súrlódás csökkentése érdekében a súrlódás csökkentése érdekében egy bronz perselyt 6 nyomnak be a súrlódási felületek olajellátására. A hajtórúd alsó feje meg van osztva, hogy lehetővé tegye a főtengellyel való összeszerelést. Benzinmotoroknál a fejcsatlakozó általában 90°-os szöget zár be a hajtórúd tengelyével. Dízelmotorokban a 7 hajtórúd alsó fejének általában ferde csatlakozója van. Az alsó fejfedél 4 két hajtórúdcsavarral van rögzítve a hajtórúdhoz, pontosan illeszkedve a hajtórúd és a fedél furataihoz, így biztosítva a nagy pontosságú összeszerelést. A rögzítés kilazulásának megakadályozása érdekében a csavaranyákat sasszegekkel, biztosító alátétekkel vagy ellenanyákkal kell rögzíteni. Az alsó fejben lévő furat a burkolattal együtt van fúrva, így a hajtórúdfedelek nem cserélhetők.

Rizs. Összekötő rúd csoport adatai:

1 - felső hajtórúd fej; 2 - rúd; 3 - a hajtórúd alsó feje; 4 - alsó fejfedél; 5 - bélések; 6 - persely; 7 - dízel hajtórúd; S - a csuklós hajtórúd egység fő hajtórúdja

A hajtórúd és a forgattyús tengely közötti súrlódás csökkentése és a motorjavítás megkönnyítése érdekében a hajtórúd alsó fejébe egy hajtórúd csapágyat szerelnek fel, amely két vékonyfalú acélbetétből 5 van megtöltve súrlódásgátló ötvözet. A betétek belső felülete pontosan a főtengelycsapokhoz igazodik. A betétek fejhez viszonyított rögzítéséhez hajlított antennákkal rendelkeznek, amelyek illeszkednek a fej megfelelő hornyába. A dörzsölő felületek olajellátását gyűrű alakú hornyok és lyukak biztosítják a bélésekben.

A forgattyús mechanizmus alkatrészeinek jó egyensúlyának biztosítása érdekében az egyik motor hajtórúd-csoportjainak (valamint a dugattyúsaknak) azonos tömegűnek kell lenniük, a hajtórúd felső és alsó feje közötti megfelelő elosztással.

A V-ikermotorok néha csuklós hajtórúd-szerelvényeket használnak, amelyek páros hajtórudakból állnak. A 8 fő összekötő rúd, amely hagyományos kialakítású, egy sor dugattyújához van csatlakoztatva. A felső fejjel egy másik sor dugattyújához csatlakoztatott kiegészítő hajtórúd egy csap segítségével csuklósan van rögzítve a fő hajtórúd alsó fejéhez az alsó fej által.

A dugattyúhoz hajtórúddal csatlakoztatva felveszi a dugattyúra ható erőket. Nyomatékot hoz létre, amelyet azután továbbít a sebességváltóhoz, és más mechanizmusok és egységek meghajtására is használják. A nagyságban és irányban élesen változó tehetetlenségi erők és gáznyomás hatására a főtengely egyenetlenül forog, torziós rezgéseket tapasztal, csavarodásnak, hajlításnak, összenyomásnak és feszítésnek van kitéve, valamint hőterhelésnek van kitéve. Ezért kellő szilárdsággal, merevséggel és kopásállósággal kell rendelkeznie viszonylag kis tömeg mellett.

A főtengely kialakítása összetett. Alakjukat a hengerek száma és elrendezése, a motor működési rendje és a főcsapágyak száma határozza meg. A főtengely fő részei 3 főcsapok, 2 hajtókarcsapok, 4 pofák, 5 ellensúlyok, elülső vég (1 orr) és hátsó vége (6 szár) karimával.

A hajtórudak alsó fejei a főtengely összekötő rúdcsapjaihoz vannak rögzítve. A tengely fő csapjai a motor forgattyúházának csapágyaiba vannak beépítve. A fő és a hajtórúd csapok pofákkal vannak összekötve. A csapok és a pofák közötti sima átmenet, az úgynevezett filé, elkerüli a feszültségkoncentrációt és a főtengely esetleges meghibásodását. Az ellensúlyokat úgy tervezték, hogy tehermentesítsék a fő csapágyakat a centrifugális erőkből, amelyek a főtengelyen a forgás során keletkeznek. Általában egy darabban készülnek az arccal.

A motor normál működésének biztosítása érdekében a motorolajat nyomás alatt kell juttatni a fő és a hajtórúd csapjainak munkafelületeire. Az olaj a forgattyúház lyukaiból folyik a fő csapágyakba. Ezután speciális csatornákon keresztül éri el a hajtórúd csapágyait a fő csapokban, pofákban és forgattyús csapokban. A további centrifugális olajtisztítás érdekében a hajtórúd csapok dugókkal lezárt szennyeződésgyűjtő üregekkel rendelkeznek.

A főtengelyek kovácsolással vagy öntéssel készülnek közepes széntartalmú és ötvözött acélokból (jó minőségű öntöttvas is használható). A mechanikai és hőkezelést követően a fő- és hajtórúdcsapokat felületkeményítésnek vetik alá (a kopásállóság növelése érdekében), majd csiszolják és polírozzák. A feldolgozás után a tengely kiegyensúlyozott, azaz tömegének a forgástengelyhez viszonyított olyan eloszlása érhető el, amelyben a tengely közömbös egyensúlyi állapotban van.

A fő csapágyak vékonyfalú, kopásálló betéteket használnak, amelyek hasonlóak a hajtórúd csapágyakhoz. Az axiális terhelések felvétele és a főtengely tengelyirányú elmozdulásának megakadályozása érdekében az egyik fő csapágyat (általában az elsőt) tolóerővel látják el.

Lendkerék

Lendkerék a főtengely szár karimájához van rögzítve. Ez egy gondosan kiegyensúlyozott, meghatározott tömegű öntöttvas korong. A lendkerék a főtengely egyenletes forgásának biztosítása mellett segít leküzdeni a hengerek kompressziós ellenállását a motor indításakor és a rövid távú túlterheléseket, például egy jármű indításakor. A lendkerék peremére egy gyűrűs fogaskerék van rögzítve, amely a motort az önindítóról indítja. A lendkerék felülete, amely érintkezik a tengelykapcsoló hajtott tárcsával, köszörült és polírozott.

Rizs. Főtengely:

1 - zokni; 2 - hajtórúd csap; 3 - moláris nyak; 4 - arc; 5 - ellensúly; 6 - szár karimával