Scopo, dispositivo, principio di funzionamento del manovellismo. Il meccanismo a manovella di un motore a combustione interna: dispositivo, scopo, come funziona Il meccanismo a manovella

Leggi anche

Il meccanismo a manovella è progettato per convertire il movimento alternativo del pistone nel movimento rotatorio dell'albero motore.

Le parti del manovellismo possono essere suddivise in:

- stazionario: basamento, blocco cilindri, cilindri, testata, guarnizione testata e coppa. Solitamente il blocco cilindri viene fuso insieme alla metà superiore del basamento, motivo per cui a volte viene chiamato basamento monoblocco.

- parti mobili dell'albero motore: pistoni, fasce elastiche e spinotti, bielle, albero motore e volano.

Inoltre, il meccanismo a manovella comprende vari elementi di fissaggio, nonché cuscinetti principali e di biella.

Blocco basamento

Blocco basamento- l'elemento principale del telaio del motore. È soggetto a forze significative e influenze termiche e deve avere elevata resistenza e rigidità. Il basamento contiene cilindri, supporti dell'albero motore, alcuni dispositivi del meccanismo di distribuzione del gas, vari componenti del sistema di lubrificazione con la sua complessa rete di canali e altre apparecchiature ausiliarie. Il basamento è realizzato in ghisa o lega di alluminio mediante fusione.

Cilindro

Cilindri sono elementi di guida ⭐ del manovellismo. Al loro interno si muovono i pistoni. La lunghezza della generatrice del cilindro è determinata dalla corsa del pistone e dalle sue dimensioni. I cilindri funzionano in condizioni di brusca variazione di pressione nella cavità sopra il pistone. Le loro pareti entrano in contatto con fiamme e gas caldi con temperature fino a 1500...2500 °C.

I cilindri devono essere robusti, rigidi, resistenti al calore e all'usura con lubrificazione limitata. Inoltre, il materiale del cilindro deve avere buone proprietà di fusione ed essere facile da lavorare. Solitamente i cilindri sono realizzati in lega di ghisa speciale, ma è possibile utilizzare anche leghe di alluminio e acciaio. La superficie di lavoro interna del cilindro, chiamata specchio, è accuratamente lavorata e cromata per ridurre l'attrito, aumentare la resistenza all'usura e la durata.

Nei motori raffreddati a liquido, i cilindri possono essere fusi insieme al blocco cilindri o come camicie separate installate nei fori del blocco. Tra le pareti esterne dei cilindri e il blocco si trovano delle cavità chiamate camicia di raffreddamento. Quest'ultimo è pieno di liquido che raffredda il motore. Se la camicia del cilindro è a diretto contatto con il liquido di raffreddamento con la sua superficie esterna, si chiama bagnata. Altrimenti si chiama secco. L'uso di rivestimenti bagnati sostituibili facilita la riparazione del motore. Se installati in un blocco, i rivestimenti bagnati vengono sigillati in modo affidabile.

I cilindri del motore raffreddato ad aria sono fusi singolarmente. Per migliorare la dissipazione del calore, le loro superfici esterne sono dotate di alette anulari. Sulla maggior parte dei motori raffreddati ad aria, i cilindri e le relative testate sono fissati con bulloni o prigionieri comuni sulla parte superiore del basamento.

In un motore a V, i cilindri di una fila possono essere leggermente sfalsati rispetto ai cilindri dell'altra fila. Ciò è dovuto al fatto che su ciascuna manovella dell'albero motore sono fissate due bielle, una delle quali è destinata al pistone della metà destra del blocco e l'altra al pistone della metà sinistra del blocco.

Blocco cilindri

Sul piano superiore accuratamente lavorato del blocco cilindri è installata una testata che chiude i cilindri dall'alto. Nella testa sopra i cilindri sono presenti delle rientranze che formano camere di combustione. Per i motori raffreddati a liquido nel corpo della testata è prevista una camicia di raffreddamento che comunica con la camicia di raffreddamento del monoblocco. Con le valvole posizionate in alto, la testa è dotata di sedi per loro, canali di ingresso e uscita, fori filettati per l'installazione di candele (per motori a benzina) o iniettori (per motori diesel), linee del sistema di lubrificazione, supporti e altri fori ausiliari. Il materiale per la testa del blocco è solitamente lega di alluminio o ghisa.

Un collegamento stretto tra il blocco cilindri e la testata è assicurato mediante bulloni o prigionieri con dadi. Per sigillare il giunto ed evitare perdite di gas dai cilindri e di liquido refrigerante dalla camicia di raffreddamento, tra il blocco cilindri e la testata è installata una guarnizione. Di solito è realizzato in cartone di amianto e rivestito con sottile lamiera di acciaio o rame. A volte la guarnizione viene strofinata con grafite su entrambi i lati per proteggerla dall'attaccamento.

La parte inferiore del basamento, che protegge le parti della manovella e gli altri meccanismi del motore dalla contaminazione, viene solitamente chiamata coppa. Nei motori a potenza relativamente bassa, la vaschetta funge anche da serbatoio per l'olio motore. Il pallet è spesso fuso o realizzato in lamiera di acciaio mediante stampaggio. Per eliminare le perdite d'olio, tra il basamento e la coppa viene installata una guarnizione (sui motori a bassa potenza, per sigillare questo giunto viene spesso utilizzato un sigillante - "guarnizione liquida").

Telaio del motore

Le parti fisse del manovellismo collegate tra loro costituiscono il nucleo del motore, che assorbe tutte le principali potenze e carichi termici, sia interni (legati al funzionamento del motore) che esterni (dovuti alla trasmissione e al telaio). I carichi di forza trasmessi al telaio del motore dal sistema portante del veicolo (telaio, carrozzeria, alloggiamento) e viceversa dipendono in modo significativo dal metodo di montaggio del motore. Di solito viene fissato in tre o quattro punti in modo che non vengano presi in considerazione i carichi causati dalle distorsioni del sistema di supporto che si verificano quando la macchina si muove su superfici irregolari. Il montaggio del motore deve escludere la possibilità del suo spostamento sul piano orizzontale sotto l'influenza di forze longitudinali e trasversali (durante l'accelerazione, la frenata, la svolta, ecc.). Per ridurre le vibrazioni trasmesse al sistema di supporto del veicolo da un motore in funzione, tra il motore e il telaio del sottomotore nei punti di montaggio vengono installati cuscini di gomma di vario design.

Il gruppo pistone del manovellismo è formato da gruppo pistone con una serie di anelli di compressione e raschiaolio, spinotto e relative parti di fissaggio. Il suo scopo è quello di percepire la pressione del gas durante la corsa di potenza e trasmettere la forza all'albero motore attraverso la biella, eseguire altre corse ausiliarie e anche sigillare la cavità sovrastante il pistone del cilindro per impedire ai gas di penetrare nel basamento e nel cilindro. penetrazione dell'olio motore al suo interno.

Pistone

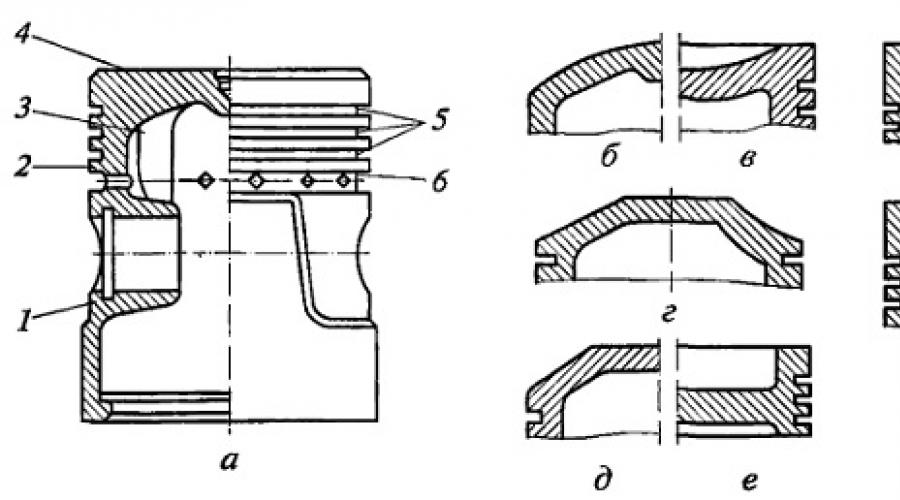

Pistoneè un bicchiere metallico di forma complessa, installato in un cilindro con il fondo rivolto verso l'alto. Si compone di due parti principali. La parte superiore ispessita è chiamata testa e la parte inferiore della guida è chiamata gonna. La testa del pistone contiene un fondo 4 (figura a) e pareti 2. Nelle pareti sono ricavate scanalature 5 per gli anelli di compressione. Le scanalature inferiori sono dotate di fori di drenaggio 6 per scaricare l'olio. Per aumentare la resistenza e la rigidità della testa, le sue pareti sono dotate di massicce nervature 3 che collegano le pareti e il fondo con le sporgenze in cui è installato lo spinotto. A volte anche la superficie interna del fondo è nervata.

La gonna ha pareti più sottili della testa. Nella sua parte centrale ci sono dei boss con dei buchi.

Riso. Disegni di pistoni con diverse forme del fondo (a-z) e dei loro elementi:

1 - capo; 2 - parete del pistone; 3 - costola; 4 - fondo del pistone; 5 - scanalature per anelli di compressione; 6 - foro di drenaggio per il drenaggio dell'olio

Le teste dei pistoni possono essere piane (vedi a), convesse, concave e sagomate (Fig. b-h). La loro forma dipende dal tipo di motore e di camera di combustione, dal metodo di formazione della miscela adottato e dalla tecnologia di fabbricazione dei pistoni. La più semplice e tecnologicamente avanzata è la forma piatta. I motori diesel utilizzano pistoni con fondo concavo e sagomato (vedi Fig. e-h).

Quando il motore è in funzione, i pistoni si riscaldano maggiormente rispetto ai cilindri raffreddati a liquido o ad aria, quindi la dilatazione dei pistoni (soprattutto quelli in alluminio) è maggiore. Nonostante la presenza di uno spazio tra il cilindro e il pistone, potrebbe verificarsi un inceppamento di quest'ultimo. Per evitare inceppamenti, al mantello viene data una forma ovale (l'asse maggiore dell'ovale è perpendicolare all'asse dello spinotto), il diametro del mantello viene aumentato rispetto al diametro della testa, il mantello viene tagliato (il più delle volte un viene effettuato un taglio a T o ad U) e nel pistone vengono colati degli inserti di compensazione per limitare le dilatazioni termiche, mantelli nel piano di oscillazione della biella, oppure raffreddare forzatamente le superfici interne del pistone con getti di olio motore in pressione .

Un pistone soggetto a forze e carichi termici significativi deve avere elevata robustezza, conduttività termica e resistenza all'usura. Per ridurre le forze e i momenti d'inerzia, deve avere una massa ridotta. Questo viene preso in considerazione quando si sceglie il design e il materiale del pistone. Molto spesso il materiale è lega di alluminio o ghisa. A volte vengono utilizzate leghe di acciaio e magnesio. I materiali promettenti per i pistoni o le loro singole parti sono ceramica e materiali sinterizzati che hanno sufficiente resistenza, elevata resistenza all'usura, bassa conduttività termica, bassa densità e un piccolo coefficiente di dilatazione termica.

Fasce elastiche

Fasce elastiche fornire una stretta connessione mobile tra il pistone e il cilindro. Impediscono lo sfondamento dei gas dalla cavità sovrastante il pistone nel basamento e l'ingresso dell'olio nella camera di combustione. Sono presenti anelli di compressione e raschiaolio.

Anelli di compressione(due o tre) sono installati nelle scanalature superiori del pistone. Hanno un taglio chiamato serratura e possono quindi tornare indietro. Allo stato libero, il diametro dell'anello dovrebbe essere leggermente maggiore del diametro del cilindro. Quando un tale anello viene inserito nel cilindro in uno stato compresso, crea una connessione stretta. Affinché l'anello montato nel cilindro possa dilatarsi quando riscaldato, nella serratura deve esserci uno spazio di 0,2...0,4 mm. Per garantire un buon rodaggio degli anelli di compressione, sui cilindri vengono spesso utilizzati anelli con superficie esterna rastremata, nonché anelli torsionali con uno smusso sul bordo interno o esterno. A causa della presenza di uno smusso, tali anelli, quando installati in un cilindro, hanno una sezione trasversale obliqua, adattandosi saldamente alle pareti delle scanalature sul pistone.

Anelli raschiaolio(uno o due) rimuovono l'olio dalle pareti del cilindro, impedendogli di entrare nella camera di combustione. Si trovano sul pistone sotto gli anelli di compressione. Tipicamente, gli anelli raschiaolio hanno una scanalatura anulare sulla superficie cilindrica esterna e fessure passanti radiali per drenare l'olio, che passa attraverso di essi verso i fori di drenaggio nel pistone (vedere Fig. a). Oltre agli anelli raschiaolio con feritoie per il drenaggio dell'olio, vengono utilizzati anelli compositi con espansori assiali e radiali.

Per evitare perdite di gas dalla camera di combustione al basamento attraverso i blocchi delle fasce elastiche, è necessario assicurarsi che i blocchi degli anelli adiacenti non si trovino sulla stessa linea retta.

Le fasce elastiche operano in condizioni difficili. Sono esposti a temperature elevate e la lubrificazione delle loro superfici esterne, che si muovono ad alta velocità lungo lo specchio del cilindro, non è sufficiente. Pertanto, i requisiti relativi al materiale per le fasce elastiche sono elevati. Molto spesso, per la loro produzione viene utilizzata ghisa legata di alta qualità. Gli anelli di compressione superiori, che operano nelle condizioni più severe, sono solitamente rivestiti esternamente con cromo poroso. Gli anelli raschiaolio compositi sono realizzati in acciaio legato.

Spina del pistone

Spina del pistone serve per un collegamento incernierato del pistone con la biella. È un tubo che passa attraverso la testa superiore della biella e viene installato con le sue estremità nelle sporgenze del pistone. Lo spinotto è fissato alle borchie tramite due anelli elastici di ritegno posizionati in apposite scanalature delle borchie. Questo fissaggio permette al dito (in questo caso si chiama flottante) di ruotare. Tutta la sua superficie diventa funzionante e si consuma meno. L'asse del perno nelle sporgenze del pistone può essere spostato rispetto all'asse del cilindro di 1,5...2,0 mm nella direzione della forza laterale maggiore. Ciò riduce il battito del pistone a motore freddo.

Gli spinotti del pistone sono realizzati in acciaio di alta qualità. Per garantire un'elevata resistenza all'usura, la loro superficie cilindrica esterna viene indurita o carburata, quindi rettificata e lucidata.

Gruppo pistoneè costituito da un numero piuttosto elevato di parti (pistone, fasce elastiche, spinotto), la cui massa può variare per motivi tecnologici; entro certi limiti. Se la differenza nella massa dei gruppi di pistoni nei diversi cilindri è significativa, durante il funzionamento del motore si verificheranno carichi inerziali aggiuntivi. Pertanto, i gruppi di pistoni per un motore vengono selezionati in modo tale che differiscano in modo insignificante in termini di peso (per motori pesanti non più di 10 g).

Il gruppo biella del manovellismo è costituito da:

- Biella

- teste di biella superiori ed inferiori

- cuscinetti

- bulloni della biella con dadi ed elementi per il loro fissaggio

Biella

Biella collega il pistone alla manovella dell'albero motore e, trasformando il movimento alternativo del gruppo pistone nel movimento rotatorio dell'albero motore, esegue un movimento complesso, pur essendo soggetto a carichi d'urto alternati. La biella è composta da tre elementi strutturali: biella 2, testa superiore (pistone) 1 e testa inferiore (manovella) 3. La biella ha solitamente una sezione a I. Per ridurre l'attrito, nella testata superiore viene pressata una boccola in bronzo 6 con foro per la fornitura di olio alle superfici di sfregamento per ridurre l'attrito. La testa inferiore della biella è sdoppiata per consentire l'assemblaggio con l'albero motore. Nei motori a benzina il connettore della testata si trova solitamente ad un angolo di 90° rispetto all'asse della biella. Nei motori diesel, la testa inferiore della biella 7, di norma, ha un connettore obliquo. Il coperchio della testa inferiore 4 è fissato alla biella con due bulloni della biella, adattati esattamente ai fori della biella e del coperchio per garantire un assemblaggio di alta precisione. Per evitare che il fissaggio si allenti, i dadi dei bulloni sono fissati con coppiglie, rondelle di sicurezza o dadi di sicurezza. Il foro nella testata inferiore è realizzato insieme al coperchio, quindi i coperchi biella non sono intercambiabili.

Riso. Dettagli gruppo biella:

1 - testa di biella superiore; 2 - asta; 3 - testa inferiore della biella; 4 - coperchio inferiore della testata; 5 - fodere; 6 - boccola; 7 - biella diesel; S - biella principale del gruppo biella articolata

Per ridurre l'attrito nel collegamento della biella con l'albero motore e facilitare la riparazione del motore, nella testa inferiore della biella è installato un cuscinetto di biella, realizzato sotto forma di due camicie di acciaio a pareti sottili 5 riempite con un lega antifrizione. La superficie interna delle camicie è adattata con precisione ai perni dell'albero motore. Per fissare le fodere rispetto alla testa, hanno antenne piegate che si inseriscono nelle corrispondenti scanalature della testa. La fornitura di olio alle superfici di sfregamento è assicurata da scanalature anulari e fori nelle camicie.

Per garantire un buon equilibrio delle parti del manovellismo, i gruppi di biella di un motore (così come quelli del pistone) devono avere la stessa massa con la relativa distribuzione tra le teste superiore e inferiore della biella.

I motori bicilindrici a V a volte utilizzano gruppi di bielle articolati, costituiti da bielle accoppiate. La biella principale 8, che ha una struttura convenzionale, è collegata al pistone di una fila. Una biella posteriore ausiliaria, collegata tramite la testa superiore ad un pistone di un'altra fila, è fissata in modo girevole con un perno alla testa inferiore della biella principale tramite la testa inferiore.

Collegato al pistone tramite una biella, assorbe le forze agenti sul pistone. Su di esso viene generata una coppia, che viene poi trasmessa alla trasmissione e viene utilizzata anche per azionare altri meccanismi e unità. Sotto l'influenza delle forze inerziali e della pressione del gas, che cambiano bruscamente in grandezza e direzione, l'albero motore ruota in modo non uniforme, sperimentando vibrazioni torsionali, essendo soggetto a torsione, flessione, compressione e tensione e ricevendo anche carichi termici. Pertanto, deve avere sufficiente robustezza, rigidità e resistenza all'usura con un peso relativamente basso.

I design degli alberi a gomiti sono complessi. La loro forma è determinata dal numero e dalla disposizione dei cilindri, dall'ordine di funzionamento del motore e dal numero dei cuscinetti principali. Le parti principali dell'albero motore sono i perni principali 3, i perni di biella 2, le guance 4, i contrappesi 5, l'estremità anteriore (punta 1) e l'estremità posteriore (gambo 6) con una flangia.

Le teste inferiori delle bielle sono fissate ai perni di biella dell'albero motore. I perni principali dell'albero sono installati nei cuscinetti del basamento del motore. I diari principale e di biella sono collegati tramite guance. Una transizione graduale dai perni alle guance, chiamata raccordo, evita concentrazioni di stress e possibili rotture dell'albero motore. I contrappesi sono progettati per scaricare i cuscinetti principali dalle forze centrifughe che si generano sull'albero motore durante la sua rotazione. Di solito sono realizzati in un unico pezzo con le guance.

Per garantire il normale funzionamento del motore, l'olio motore deve essere fornito sotto pressione alle superfici di lavoro dei perni principale e di biella. L'olio scorre dai fori nel basamento ai cuscinetti principali. Quindi raggiunge i cuscinetti della biella attraverso appositi canali nei perni di banco, nelle guance e nei perni di biella. Per un'ulteriore depurazione centrifuga dell'olio, i perni di biella sono dotati di cavità di raccolta dello sporco chiuse con tappi.

Gli alberi a gomiti sono realizzati mediante forgiatura o fusione di acciai a medio carbonio e legati (è possibile utilizzare anche ghisa di alta qualità). Dopo il trattamento meccanico e termico, i perni di banco e di biella vengono sottoposti ad indurimento superficiale (per aumentare la resistenza all'usura), quindi rettificati e lucidati. Dopo la lavorazione, l'albero viene bilanciato, cioè si ottiene una tale distribuzione della sua massa rispetto all'asse di rotazione in cui l'albero si trova in uno stato di equilibrio indifferente.

I cuscinetti principali utilizzano rivestimenti resistenti all'usura a pareti sottili simili ai rivestimenti dei cuscinetti della biella. Per assorbire i carichi assiali e prevenire lo spostamento assiale dell'albero motore, uno dei suoi cuscinetti principali (solitamente quello anteriore) viene reso reggispinta.

Volano

Volanoè fissato alla flangia del gambo dell'albero motore. È un disco di ghisa accuratamente bilanciato di una certa massa. Oltre a garantire una rotazione uniforme dell'albero motore, il volano aiuta a superare la resistenza alla compressione nei cilindri all'avvio del motore e ai sovraccarichi a breve termine, ad esempio all'avvio di un veicolo. Una corona dentata è fissata alla corona del volano per avviare il motore dal motorino di avviamento. La superficie del volano che entra in contatto con il disco condotto della frizione è rettificata e lucidata.

Riso. Albero a gomiti:

1 - calzino; 2 - perno di biella; 3 - collo molare; 4 - guancia; 5 - contrappeso; 6 - gambo con flangia

Il dispositivo a manovella è progettato per convertire il movimento alternativo del pistone in movimento rotatorio, che può agire come il movimento dell'albero motore in un motore a combustione interna di un'auto e viceversa.

Le parti del manovellismo sono divise in due gruppi, che comprendono: parti mobili e parti fisse. Le parti in movimento sono: pistone insieme, dispositivo albero motore con cuscinetti, biella, spinotto, volano e manovella. Le parti fisse includono: blocco cilindri, che sono le parti fondamentali di un motore a combustione interna (è un pezzo unico con il basamento); campana frizione e volano, testata, basamento inferiore, coperchi monoblocco, canne cilindri, guarnizioni coperchi monoblocco, elementi di fissaggio, semianelli albero motore, staffe.

1. Scopo e caratteristiche del meccanismo della biella.

Il manovellismo è il dispositivo principale di un motore a combustione interna a pistoni. Questo sistema è progettato per percepire la pressione del gas ad una determinata corsa. Inoltre, questo meccanismo consente di convertire i movimenti dei pistoni alternativi in movimenti di rotazione dell'albero motore dell'auto.

Questo dispositivo standard è costituito da pistoni dotati di fasce elastiche, camicie e testate, basamento, bielle, albero motore, volano, biella e cuscinetti principali. Durante i momenti di funzionamento diretto del motore a combustione interna, le forze inerziali delle masse in movimento alternativo, la pressione del gas, l'inerzia di vari tipi di masse rotanti sbilanciate, l'attrito e la gravità influenzano direttamente le parti del manovellismo.

Tutte le forze di cui sopra, tranne, ovviamente, la gravità, influenzano il cambiamento nel valore e nella direzione di tutte le quantità considerate. Tutto ciò dipende direttamente dall'angolo di rotazione del dispositivo albero motore e dai processi che avvengono direttamente nei cilindri del motore a combustione interna.

2. Progettazione del meccanismo della biella.

Poiché tutti i componenti del manovellismo sono già noti, vale la pena iniziare a considerare la struttura dell'albero motore. L'albero motore è uno degli elementi principali di un motore a combustione interna che, insieme ad altre parti del gruppo cilindro-pistone, determina la vita del motore stesso.

Pertanto, la durata del dispositivo sarà caratterizzata da diversi indicatori: resistenza all'usura e resistenza alla fatica. L'albero motore assume tutte le forze che agiscono sui pistoni con l'ausilio delle bielle. Successivamente, l'albero motore trasmette tutte queste forze al meccanismo di trasmissione. Alimenterà già vari tipi di meccanismi di motori a combustione interna. La struttura dell'albero motore è composta da: perni principali, perni di biella, guance di collegamento, un gambo e una punta.

Pertanto, la durata del dispositivo sarà caratterizzata da diversi indicatori: resistenza all'usura e resistenza alla fatica. L'albero motore assume tutte le forze che agiscono sui pistoni con l'ausilio delle bielle. Successivamente, l'albero motore trasmette tutte queste forze al meccanismo di trasmissione. Alimenterà già vari tipi di meccanismi di motori a combustione interna. La struttura dell'albero motore è composta da: perni principali, perni di biella, guance di collegamento, un gambo e una punta.

3. Malfunzionamenti del meccanismo della biella.

Durante il funzionamento diretto di un motore a combustione interna, a seguito dell'azione di carichi dinamici instabili ed eccessivamente elevati, delle forze inerziali delle parti mobili e rotanti, della pressione del gas, l'albero è soggetto a flessione e torsione e le singole superfici di il dispositivo semplicemente si usura.

Tutti i danni da fatica si accumulano direttamente nella struttura metallica, provocando microfessure e vari tipi di difetti. L'usura degli elementi viene determinata utilizzando strumenti di misurazione universali e speciali. Per rilevare le crepe, è necessario utilizzare un rilevatore di difetti magnetico. Con l'uso costante dell'albero motore, è soggetto a difetti.

Il più comune è un difetto di usura. Ma molte parti dell’intero dispositivo sono soggette ad usura. Quando i perni di banco e le bielle sono usurati, fuori ovalità e conicità, è necessario rettificarli alla dimensione richiesta per la riparazione. L'applicazione di rivestimenti superficiali, la saldatura a contatto elettrico del nastro, la metallizzazione, il riempimento della superficie con materiali in polvere è la soluzione a questo problema.

Il più comune è un difetto di usura. Ma molte parti dell’intero dispositivo sono soggette ad usura. Quando i perni di banco e le bielle sono usurati, fuori ovalità e conicità, è necessario rettificarli alla dimensione richiesta per la riparazione. L'applicazione di rivestimenti superficiali, la saldatura a contatto elettrico del nastro, la metallizzazione, il riempimento della superficie con materiali in polvere è la soluzione a questo problema.

Inoltre, si consiglia di installare nuovi semianelli ed eseguire una procedura di plastinazione. Inoltre, l'usura può compromettere le sedi necessarie per l'ingranaggio della distribuzione, la puleggia e il volano. L'usura influisce anche sulle filettature dell'olio, sulle superfici della flangia del volano, sui perni del volano e sulle sedi delle chiavette. Per risolvere tutti i problemi di cui sopra non ci vorranno molte risorse e tempo.

Per il primo problema, è necessario eseguire la metallizzazione convenzionale, la superficie o la saldatura elettronica del nastro. Il problema con la filettatura si risolve semplicemente approfondendo la filettatura con una fresa fino ad un profilo normalizzato. I perni sono semplicemente da sostituire, ma per le cave è necessario fresare per la maggiore dimensione delle chiavette e per nuove sedi chiavetta. Dopodiché è necessario eseguire la saldatura e il problema scomparirà.

Inoltre l'usura può interessare anche la sede degli anelli esterni all'estremità dell'albero, i fori per i perni, il fissaggio del volano e le filettature. Ovunque è necessario forare i sedili e pressare le boccole. Inoltre, i perni devono essere alesati per la dimensione di riparazione e saldati. La filettatura richiede anche una svasatura o un'alesatura con allargamento del filetto in una lavorazione successiva. Anche tutti i fori filettati sono approfonditi.

Inoltre l'usura può interessare anche la sede degli anelli esterni all'estremità dell'albero, i fori per i perni, il fissaggio del volano e le filettature. Ovunque è necessario forare i sedili e pressare le boccole. Inoltre, i perni devono essere alesati per la dimensione di riparazione e saldati. La filettatura richiede anche una svasatura o un'alesatura con allargamento del filetto in una lavorazione successiva. Anche tutti i fori filettati sono approfonditi.

Oltre all'usura sorgono problemi anche con la torsione dell'albero, che comporta una violazione della posizione delle manovelle. In questo caso, è necessario rettificare i diari ad una dimensione di riparazione speciale e fonderli con la successiva lavorazione. Le più problematiche possono essere le crepe sui perni dell'albero, poiché oltre a rettificarli alla dimensione di riparazione, sarà necessario tagliare le crepe utilizzando uno strumento abrasivo. In linea di principio, questo è abbastanza per l'automobilista, poiché altri problemi e malfunzionamenti possono richiedere un intervento professionale dall'esterno.

4. Manutenzione del meccanismo della biella.

Una corretta manutenzione del motore a combustione interna e il suo normale funzionamento garantiranno un'usura minima di tutte le sue parti e il suo funzionamento ininterrotto. Inoltre, il meccanismo a manovella non avrà bisogno di riparazioni per un periodo piuttosto lungo.

Al fine di garantire condizioni operative normali per tutti i componenti strutturali del manovellismo durante il suo funzionamento rigorosamente NON consentito seguente:

Al fine di garantire condizioni operative normali per tutti i componenti strutturali del manovellismo durante il suo funzionamento rigorosamente NON consentito seguente:

- funzionamento prolungato con motore sovraccarico;

Funzionamento del motore in condizioni di bassa pressione dell'olio;

Funzionamento del motore a temperature dell'olio del basamento molto basse;

Funzionamento al minimo prolungato del motore, che causerà la coking delle fasce elastiche;

Funzionamento di un motore in cui non è presente l'involucro della ventola o ne è presente uno, ma il suo accoppiamento è allentato rispetto alla superficie di accoppiamento;

Funzionamento del motore senza filtro dell'aria o in condizioni difettose;

Funzionamento intermittente del motore, accompagnato da scarico fumoso e colpi.

Quando si smonta direttamente il dispositivo del motore a combustione interna per la sua riparazione, è necessario pulire le cavità dei perni di biella del meccanismo dell'albero motore. Per pulire completamente tutte le cavità è necessario estrarre le coppiglie e svitare i tappi a vite. L'efficace composizione della pulizia centrifuga dell'olio dalle cavità dei perni di biella dipenderà da tutte le regole per la manutenzione del sistema di lubrificazione e dalla corretta conservazione e rabbocco dell'olio nel motore.

Quando si smonta direttamente il dispositivo del motore a combustione interna per la sua riparazione, è necessario pulire le cavità dei perni di biella del meccanismo dell'albero motore. Per pulire completamente tutte le cavità è necessario estrarre le coppiglie e svitare i tappi a vite. L'efficace composizione della pulizia centrifuga dell'olio dalle cavità dei perni di biella dipenderà da tutte le regole per la manutenzione del sistema di lubrificazione e dalla corretta conservazione e rabbocco dell'olio nel motore.

Se le regole raccomandate non vengono seguite, le cavità dei perni di biella si riempiranno rapidamente di vari depositi e la purificazione dell'olio generalmente scomparirà nell'oblio. Se la potenza è diminuita notevolmente, il fumo e i gas sono piuttosto forti, l'avvio del motore è difficile e si verificano rumori anomali di colpi associati a un malfunzionamento del meccanismo a manovella, è necessario "entrare" immediatamente nel dispositivo e ispezionarlo. Lo smontaggio del motore a combustione interna deve essere effettuato all'interno.

Quasi tutti i motori a pistoni installati su un'auto, un trattore o un trattore con guida da terra utilizzano un meccanismo a manovella. Vengono utilizzati anche nei compressori per la produzione di aria compressa. L'energia dei gas in espansione, prodotti della combustione della porzione successiva della miscela di lavoro, viene convertita dal manovellismo in rotazione dell'albero di lavoro, trasmessa alle ruote, ai cingoli o alla trasmissione del decespugliatore. In un compressore si verifica il fenomeno opposto: l'energia di rotazione dell'albero motore viene convertita in energia potenziale dell'aria o altro gas compresso nella camera di lavoro.

Progettazione del meccanismo

I primi dispositivi a manovella furono inventati nel mondo antico. Nelle antiche segherie romane il movimento rotatorio di una ruota idraulica, azionata dalla corrente del fiume, veniva trasformato in un movimento alternativo della lama della sega. Nell’antichità tali dispositivi non erano ampiamente utilizzati per i seguenti motivi:

- le parti in legno si consumavano rapidamente e richiedevano frequenti riparazioni o sostituzioni;

- per l’epoca il lavoro degli schiavi era più economico dell’alta tecnologia.

In una forma semplificata, il meccanismo a manovella è stato utilizzato fin dal XVI secolo nei filatoi dei villaggi. Il movimento del pedale è stato convertito in rotazione della ruota che gira e di altre parti del dispositivo.

Anche i motori a vapore sviluppati nel XVIII secolo utilizzavano un meccanismo a manovella. Si trovava sulla ruota motrice della locomotiva. La pressione del vapore sul fondo del pistone veniva convertita nel movimento alternativo di un'asta collegata ad una biella montata in modo girevole sulla ruota motrice. La biella dava la rotazione alla ruota. Questa disposizione del manovellismo è stata la base del trasporto meccanico fino al primo terzo del XX secolo.

Il design della locomotiva è stato migliorato nei motori a traversa. Il pistone al loro interno è fissato rigidamente all'asta della traversa, che scorre avanti e indietro nelle guide. Una cerniera è fissata all'estremità dell'asta e ad essa è fissata una biella. Questo schema aumenta la gamma dei movimenti di lavoro e consente persino di realizzare una seconda camera sull'altro lato del pistone. Pertanto, ogni movimento dell'asta è accompagnato da una corsa di lavoro. Tale cinematica e dinamica del manovellismo consentono di raddoppiare la potenza con le stesse dimensioni. Le traverse vengono utilizzate in grandi installazioni diesel fisse e navali.

Gli elementi che compongono il manovellismo si dividono nelle seguenti tipologie:

- Mobile.

- Fisso.

I primi includono:

- pistone;

- anelli;

- dita;

- Biella;

- volano;

- albero motore;

- cuscinetti a strisciamento dell'albero motore.

Le parti fisse del manovellismo includono:

- blocco cilindri;

- manica;

- testa di blocco;

- parentesi;

- basamento;

- altri elementi minori.

Pistoni, spinotti e fasce elastiche sono combinati in un gruppo pistone.

Ogni elemento, così come lo schema cinematico dettagliato e il principio di funzionamento, merita una considerazione più approfondita

Questa è una delle parti del motore più complesse in termini di configurazione. Il disegno schematico tridimensionale mostra che al suo interno sono forati due sistemi di canali non intersecanti per la fornitura di olio ai punti di lubrificazione e circolazione del liquido di raffreddamento. È realizzato in ghisa o leghe metalliche leggere e contiene spazi per la pressatura delle canne dei cilindri, supporti per i cuscinetti dell'albero motore, spazio per il volano, sistemi di lubrificazione e raffreddamento. L'unità è collegata alle tubazioni per l'alimentazione della miscela combustibile e al sistema di evacuazione dei gas di scarico.

Un serbatoio del lubrificante per la coppa dell'olio è fissato al fondo del monoblocco tramite una guarnizione sigillata. È in questo basamento che avviene il lavoro principale del manovellismo, abbreviato in KShM.

Il rivestimento deve resistere all'alta pressione nel cilindro. È creato dai gas formati dopo la combustione della miscela di carburante. Pertanto, il luogo del blocco in cui vengono pressati i rivestimenti deve resistere a carichi meccanici e termici elevati.

Le maniche sono generalmente realizzate in acciaio resistente, meno spesso in ghisa. Durante il funzionamento del motore si consumano e possono essere sostituiti durante una revisione importante del motore. Esistono due layout principali per il loro posizionamento:

- asciutto, il lato esterno della camicia trasferisce calore al materiale del blocco cilindri;

- bagnato, il rivestimento viene lavato dall'esterno con liquido refrigerante.

La seconda opzione consente di sviluppare maggiore potenza e tollerare i picchi di carico.

Pistoni

La parte è una fusione di acciaio o alluminio sotto forma di vetro rovesciato. Scorrendo lungo le pareti del cilindro, assume la pressione della miscela di carburante bruciata e la trasforma in movimento lineare. Quindi, attraverso il gruppo manovella, si trasforma in rotazione dell'albero motore, per poi essere trasmesso alla frizione e al cambio e attraverso il cardano alle ruote. Le forze che agiscono nel manovellismo mettono in movimento il veicolo o il meccanismo stazionario.

La parte svolge le seguenti funzioni:

- nella fase di aspirazione, spostandosi verso il basso (o in direzione dell'albero motore se il cilindro non è posizionato verticalmente), aumenta il volume della camera di lavoro e crea in essa il vuoto, aspirando e distribuendo uniformemente la porzione successiva del miscela di lavoro in tutto il volume;

- durante la corsa di compressione, il gruppo pistone si sposta verso l'alto, comprimendo la miscela di lavoro nella misura richiesta;

- Poi arriva il colpo di potenza, la parte sotto pressione scende trasmettendo un impulso di rotazione all'albero motore;

- durante la corsa di scarico risale, spostando i gas di scarico nel sistema di scarico.

In tutte le corse, ad eccezione della corsa di lavoro, il gruppo pistone si muove grazie all'albero motore, sottraendo parte dell'energia della sua rotazione. Sui motori monocilindrici, per accumulare tale energia viene utilizzato un enorme volano; sui motori multicilindrici, le corse dei cilindri vengono spostate nel tempo.

Strutturalmente il prodotto è suddiviso nelle seguenti parti:

- fondo, che assorbe la pressione del gas;

- guarnizione con scanalature per fasce elastiche;

- una gonna in cui è fissato un dito.

Il perno funge da asse su cui è fissato il braccio superiore della biella.

Fasce elastiche

Lo scopo e il design delle fasce elastiche sono determinati dal loro ruolo nel funzionamento dei dispositivi a manovella. Gli anelli sono realizzati piatti, hanno un taglio largo pochi decimi di millimetro. Vengono inseriti nelle scanalature anulari appositamente ricavate sulla guarnizione.

Gli anelli svolgono le seguenti funzioni:

- Sigillare lo spazio tra la camicia e le pareti del pistone.

- Fornire la direzione del movimento del pistone.

- Freddo. Toccando la camicia, gli anelli di compressione rimuovono il calore in eccesso dal pistone, proteggendolo dal surriscaldamento.

- Isolare la camera di lavoro dai lubrificanti nel basamento. Gli anelli da un lato trattengono le goccioline d'olio spruzzate nel basamento dagli urti dei contrappesi sulle guance dell'albero motore, dall'altro consentono il passaggio di una piccola quantità di olio per lubrificare le pareti del cilindro; Ciò è dovuto all'anello raschiaolio inferiore.

Anche il collegamento tra pistone e biella deve essere lubrificato.

La mancanza di lubrificazione nel giro di pochi minuti rende inutilizzabili le parti del cilindro. Le parti di sfregamento si surriscaldano e iniziano a rompersi o a incepparsi. La riparazione in questo caso sarà difficile e costosa.

Spinotti del pistone

Il pistone e la biella sono cinematicamente collegati. Il prodotto è fissato nel mantello del pistone e funge da asse del cuscinetto scorrevole. Le parti sopportano elevati carichi dinamici durante la corsa di lavoro, nonché cambiamenti di corsa e inversione della direzione del movimento. Sono realizzati con leghe altolegate resistenti al calore.

Si distinguono i seguenti tipi di design delle dita:

- Fisso. Sono montati in modo fisso nella gonna, ruota solo la gabbia della parte superiore della biella.

- Galleggiante. Possono ruotare nei loro fissaggi.

Il design flottante viene utilizzato nei motori moderni; riduce i carichi specifici sui componenti del gruppo manovellismo e ne aumenta la durata.

Questo elemento critico del meccanismo a manovella del motore è reso smontabile in modo che i gusci dei cuscinetti nelle sue gabbie possano essere cambiati. I cuscinetti radenti vengono utilizzati sui motori a bassa velocità; sui motori ad alta velocità vengono installati cuscinetti volventi più costosi.

In apparenza, la biella ricorda una chiave inglese. Per aumentare la resistenza e ridurre il peso, la sezione trasversale è realizzata sotto forma di trave a I.

Durante il funzionamento, la parte subisce carichi alternati di compressione e tensione longitudinale. Per la produzione vengono utilizzati getti di acciaio legato o ad alto tenore di carbonio.

La trasformazione viene eseguita con l'aiuto.

Tra le parti del gruppo manovella, l'albero motore ha la forma spaziale più complessa. Diversi giunti articolati allontanano gli assi di rotazione dei suoi segmenti dall'asse longitudinale principale. A questi assi remoti sono fissate le piste inferiori delle bielle. Il significato fisico della struttura è esattamente lo stesso di quando si fissa l'asse della biella al bordo del volano. Nell'albero motore, la parte “extra” e non utilizzata del volano viene rimossa e sostituita con un contrappeso. Ciò consente di ridurre notevolmente il peso e le dimensioni del prodotto e di aumentare la velocità massima disponibile.

Le parti principali che compongono l'albero motore sono le seguenti:

- Shakey. Servire per fissare l'albero nelle staffe del basamento e le bielle sull'albero. I primi sono chiamati principali, i secondi - biella.

- Guance. Formano le ginocchia che danno il nome al nodo. Ruotando attorno all'asse longitudinale e spinti dalle bielle, convertono l'energia del movimento longitudinale del gruppo pistone in energia di rotazione dell'albero motore.

- Parte di uscita anteriore. Su di esso è posizionata una puleggia, dalla quale ruotano gli alberi dei sistemi ausiliari del motore - raffreddamento, lubrificazione, meccanismo di distribuzione e generatore - mediante una trasmissione a catena o cinghia.

- Parte di uscita principale. Trasferisce energia alla trasmissione e successivamente alle ruote.

La parte posteriore delle guance, sporgente oltre l'asse di rotazione dell'albero motore, funge da contrappeso per la loro parte principale e per i perni di biella. Ciò consente di bilanciare dinamicamente una struttura che ruota ad alta velocità, evitando vibrazioni distruttive durante il funzionamento.

Per la produzione di alberi a gomiti vengono utilizzati getti di ghisa leggera ad alta resistenza o stampaggi a caldo (forgiati) di acciaio temprato.

Carter

Serve come base strutturale dell'intero motore; tutte le altre parti sono collegate ad esso. Da esso si estendono staffe esterne, sulle quali l'intera unità è fissata al corpo. Una trasmissione è fissata al basamento e trasmette la coppia dal motore alle ruote. Nelle versioni moderne il basamento è realizzato in un unico pezzo con il blocco cilindri. All'interno della sua struttura spaziale, si svolge il lavoro principale dei componenti, dei meccanismi e delle parti del motore. Sul fondo del basamento è fissata una vaschetta per immagazzinare l'olio necessario a lubrificare le parti mobili.

Principio di funzionamento del manovellismo

Il principio di funzionamento del manovellismo non è cambiato negli ultimi tre secoli.

Durante la corsa di potenza, la miscela di lavoro accesa alla fine della corsa di compressione brucia rapidamente, i prodotti della combustione si espandono e spingono il pistone verso il basso. Spinge la biella, che poggia sull'asse inferiore, distanziata dall'asse longitudinale principale. Di conseguenza, sotto l'influenza delle forze applicate tangenzialmente, l'albero motore ruota di un quarto di giro nei motori a quattro tempi e di mezzo giro nei motori a due tempi. Pertanto, il movimento longitudinale del pistone viene convertito in rotazione dell'albero.

Il calcolo del manovellismo richiede un'ottima conoscenza della meccanica applicata, della cinematica e della resistenza dei materiali. È affidato agli ingegneri più esperti.

Malfunzionamenti che si verificano durante il funzionamento dell'albero motore e relative cause

Possono verificarsi malfunzionamenti in diversi elementi del gruppo manovella. La complessità della progettazione e della combinazione dei parametri dei meccanismi delle bielle del motore rende necessario prestare particolare attenzione al loro calcolo, fabbricazione e funzionamento.

Molto spesso, i guasti derivano dal mancato rispetto delle modalità operative e della manutenzione del motore. Lubrificazione di scarsa qualità, intasamento dei canali di alimentazione dell'olio, sostituzione o rifornimento prematuro dell'olio nel basamento al livello specificato: tutti questi motivi portano ad un aumento dell'attrito, al surriscaldamento delle parti e alla comparsa di graffi, abrasioni e graffi sulle superfici di lavoro. Il filtro dell'olio dovrebbe essere cambiato ogni volta che si cambia l'olio. In conformità con il programma di manutenzione, è necessario sostituire anche i filtri del carburante e dell'aria.

Il malfunzionamento del sistema di raffreddamento provoca anche la deformazione termica delle parti, fino al loro inceppamento o distruzione. I motori diesel sono particolarmente sensibili alla qualità della lubrificazione.

Problemi nel sistema di accensione possono anche portare alla formazione di depositi carboniosi sul pistone e sui suoi anelli. La coking degli anelli provoca una diminuzione della compressione e danni alle pareti del cilindro.

Succede anche che la causa del guasto siano parti o materiali di bassa qualità o contraffatti utilizzati durante la manutenzione. È meglio acquistarli da rivenditori ufficiali o negozi fidati che hanno a cuore la loro reputazione.

Elenco dei malfunzionamenti di KShM

I guasti più comuni del meccanismo sono:

- usura e distruzione della biella dell'albero motore e dei perni principali;

- macinazione, scheggiatura o fusione di gusci di cuscinetti;

- contaminazione delle fasce elastiche da depositi carboniosi della combustione;

- surriscaldamento e rottura degli anelli;

- l'accumulo di depositi carboniosi sulla testa del pistone porta al suo surriscaldamento e alla possibile distruzione;

- Il funzionamento a lungo termine del motore con effetti di detonazione provoca la bruciatura del cielo del pistone.

La combinazione di questi guasti con un malfunzionamento del sistema di lubrificazione può causare il disallineamento dei pistoni nei cilindri e il grippaggio del motore. L'eliminazione di tutti questi guasti comporta lo smantellamento del motore e il suo smontaggio parziale o completo.

Le riparazioni richiedono molto tempo e sono costose, quindi è meglio identificare i malfunzionamenti nelle fasi iniziali e correggere tempestivamente i problemi.

Segni di malfunzionamenti nel funzionamento dell'albero motore

Per il rilevamento tempestivo dei guasti e dei processi negativi che iniziano a svilupparsi nel gruppo manovella, è utile conoscere dai segni esterni:

- Colpi al motore, suoni insoliti durante l'accelerazione. I suoni squillanti sono spesso causati da fenomeni di detonazione. La combustione incompleta del carburante durante la corsa di potenza e la sua combustione esplosiva durante la corsa di scarico portano all'accumulo di depositi di carbonio sugli anelli e sul cielo del pistone, al deterioramento delle loro condizioni di raffreddamento e alla distruzione. È necessario riempire carburante di alta qualità e controllare i parametri operativi del sistema di accensione sul cavalletto.

- Colpi sordi indicano usura sui perni dell'albero motore. In questo caso, dovresti smettere di funzionare, rettificare i perni e sostituire le camicie con quelle più spesse del kit di riparazione.

- Un suono che “canta” con una nota alta e forte indica il possibile inizio di scioglimento delle camicie o una mancanza di olio quando la velocità aumenta. È inoltre necessario recarsi urgentemente al centro servizi.

- Nuvole di fumo blu provenienti dal tubo di scarico indicano un eccesso di olio nella camera di lavoro. Lo stato degli anelli deve essere controllato e sostituito se necessario.

- Un calo di potenza può essere causato anche dal ring coking e dalla diminuzione della compressione.

Se noti questi sintomi allarmanti, non rimandare la visita al centro servizi. Un motore grippato costerà molto di più, sia in termini di denaro che di tempo.

Manutenzione KShM

Per non danneggiare le parti dell'albero motore è necessario rispettare tutte le prescrizioni del produttore relative alla manutenzione periodica e all'ispezione regolare del veicolo.

Il livello dell'olio, soprattutto su un veicolo non nuovo, dovrebbe essere controllato quotidianamente prima della partenza. Richiede meno di un minuto e può farti risparmiare mesi di attesa in caso di guasto grave.

Il rifornimento dovrebbe essere effettuato solo presso stazioni di servizio collaudate di marchi noti, senza lasciarsi sedurre dalla differenza di prezzo di due rubli.

Se noti i sintomi allarmanti sopra elencati, dovresti recarti immediatamente in una stazione di servizio.

Non dovresti provare ad alesare i cilindri, rimuovere i depositi di carbonio dagli anelli o eseguire altri lavori di riparazione complessi da solo, basandoti su video da Internet. Se non hai molti anni di esperienza in questo tipo di lavoro, è meglio rivolgersi ai professionisti. L'autoinstallazione del meccanismo della biella dopo la riparazione è un'operazione molto difficile.

È ragionevole utilizzare vari mezzi brevettati “per trasformare i depositi di carbonio sulle pareti dei cilindri” o “decarbonizzare” solo quando si è assolutamente sicuri sia della diagnosi che della medicina.

Potrebbero interessarti anche i seguenti articoli:

Meccanismo a manovella: dispositivo, principio di funzionamento, applicazione

Il manovellismo è il meccanismo che esegue il processo di lavoro del motore.

Il meccanismo a manovella è progettato per convertire il movimento alternativo dei pistoni nel movimento rotatorio dell'albero motore.

Il manovellismo determina il tipo di motore in base alla disposizione dei cilindri.

Nei motori delle automobili vengono utilizzati vari meccanismi di manovella e biella: nei motori in linea vengono utilizzati meccanismi di manovella e biella a fila singola con movimento verticale dei pistoni e con movimento angolare dei pistoni; nei motori a V vengono utilizzati manovellismi a doppia fila con pistoni che si muovono ad angolo; I manovellismi a singola e doppia fila con movimento orizzontale dei pistoni vengono utilizzati nei casi in cui le dimensioni complessive dell'altezza del motore sono limitate.

Immagine 1– Tipologie di manovellismi, classificati secondo vari criteri.

Progettazione del meccanismo a manovella.

Il manovellismo comprende un blocco cilindri con basamento e testata, un gruppo biella e pistone e un albero motore con volano.

Il blocco cilindri 11 () con il basamento 10 e la testata 8 sono parti fisse del manovellismo.

Le parti mobili del meccanismo includono l'albero motore 34 con il volano 43 e parti del gruppo biella e pistone: pistoni 24, fasce elastiche 18 e 19, spinotti 26 e bielle 27.

figura 2– Meccanismo a manovella dei motori delle autovetture

1, 6 – copertine; 2 – supporto; 3, 9 – cavità; 4, 5 – guarnizioni; 7 – collo; 8, 22, 28, 30 – teste; 10 – basamento; 11 – blocco cilindri; 12 – 16, 20 – maree; 17, 33 – buche; 18, 19 – anelli; 21 – scanalature; 23 – in basso; 24 – pistone; 25 – gonna; 26 – dito; 27 – biella; 29 – asta; 31, 42 – bulloni; 32, 44 – fodere; 34 – albero motore; 35, 40 – estremità dell'albero motore; 36, 38 – colli; 37 – guancia; 39 – contrappeso; 41 – lavatrice; 43 – volano; 45 – mezzo anello

Blocco cilindri insieme a basamentoè il cuore del motore. I meccanismi e i dispositivi del motore si trovano su di esso e al suo interno. Nel blocco 11, reso solidale al basamento 10 in ghisa speciale bassolegata, sono ricavati i cilindri del motore. Le superfici interne dei cilindri sono rettificate e sono chiamate superficie del cilindro. All'interno del blocco tra le pareti del cilindro e le sue pareti esterne è presente una speciale cavità 9, denominata camicia di raffreddamento. Fa circolare il liquido refrigerante del sistema di raffreddamento del motore.

All'interno del blocco sono presenti anche canali e una linea dell'olio per il sistema di lubrificazione, attraverso il quale l'olio viene fornito alle parti di sfregamento del motore. Nella parte inferiore del blocco cilindri (nel basamento) sono presenti supporti 2 per i cuscinetti principali dell'albero motore, che hanno coperchi rimovibili 1 fissati al blocco con bulloni autobloccanti. Nella parte anteriore del blocco è presente una cavità 3 per la trasmissione a catena del meccanismo di distribuzione del gas. Questa cavità è chiusa da un coperchio fuso in lega di alluminio. Sul lato sinistro del blocco cilindri sono presenti i fori 17 per i cuscinetti dell'albero motore della pompa dell'olio, nei quali vengono pressate le boccole laminate in acciaio-alluminio. Sul lato destro del blocco nella parte anteriore è presente una flangia per l'installazione della pompa del liquido di raffreddamento e una staffa per il montaggio del generatore. Il monoblocco è dotato di apposite bugne per: 12 – fissaggio delle staffe supporto motore; 13 – separatore d'olio per il sistema di ventilazione del basamento; 14 – pompa del carburante; 15 – filtro dell'olio; 16 – distributore di accensione. Il fondo del blocco cilindri è coperto da una coppa dell'olio e l'alloggiamento della frizione è fissato alla sua estremità posteriore. Per aumentare la rigidità, il piano inferiore del blocco cilindri è leggermente abbassato rispetto all'asse dell'albero motore.

In contrasto con il blocco fuso insieme ai cilindri, viene presentato un blocco di 4 cilindri con basamento 5, fuso in lega di alluminio separatamente dai cilindri. I cilindri sono canne in ghisa 2 facilmente rimovibili, installate nelle sedi 6 del blocco con anelli di tenuta 1 e chiuse superiormente dalla testa del blocco con una guarnizione di tenuta.

Figura 3

1 – anello; 2 – manica; 3 – cavità; 4 – blocco; 5 – basamento; 6 – presa

La superficie interna delle maniche viene lavorata mediante rettifica. Per ridurre l'usura, nella parte superiore delle camicie sono installati inserti in ghisa speciale.

Le canne dei cilindri rimovibili aumentano la durata del motore e semplificano il montaggio, il funzionamento e la riparazione.

Tra la superficie esterna delle canne dei cilindri e le pareti interne del monoblocco è presente una cavità 3, che costituisce la camicia di raffreddamento del motore. Al suo interno circola il liquido di raffreddamento, lavando le canne dei cilindri, che vengono chiamate bagnate a causa del contatto con il liquido.

Testata chiude i cilindri dall'alto e serve ad alloggiare le camere di combustione, il meccanismo delle valvole e i canali per l'alimentazione della miscela combustibile e l'eliminazione dei gas di scarico. La testata 8 (vedi) è comune a tutti i cilindri, realizzata in lega di alluminio e presenta camere di combustione a forma di cuneo. Dispone di camicia di raffreddamento e fori filettati per candele. Le sedi e le guide delle valvole in ghisa sono pressate nella testa. La testa è fissata al blocco cilindri con bulloni. Una guarnizione in metallo-amianto 4 è installata tra la testa e il blocco cilindri, garantendo la tenuta della loro connessione. Un alloggiamento del cuscinetto con un albero a camme è fissato alla parte superiore della testata con prigionieri ed è chiuso con un tappo in acciaio stampato 6 con un collo 7 per versare l'olio nel motore. Per eliminare le perdite d'olio, tra il coperchio e la testata è installata una guarnizione di tenuta 5. Sul lato destro, le tubazioni di aspirazione e scarico, rispettivamente realizzate in lega di alluminio e ghisa, sono fissate alla testata con prigionieri tramite un metallo. -guarnizione in amianto.

Pistone serve a percepire la pressione del gas durante la corsa di lavoro ed effettuare le corse ausiliarie (aspirazione, compressione, scarico). Il pistone 24 è un cilindro cavo fuso da una lega di alluminio. Ha un fondo 23, una testa 22 e un mantello 25. Il fondo del fondo del pistone è rinforzato con nervature. La testa del pistone presenta scanalature 21 per le fasce elastiche.

Nel mantello del pistone sono presenti sporgenze 20 (bombe) con fori per lo spinotto. Le sedi del pistone sono riempite con piastre di compensazione termica in acciaio, che riducono la dilatazione del pistone dovuta al riscaldamento e ne impediscono l'inceppamento nel cilindro del motore. La gonna è realizzata ovale in sezione trasversale, conica in altezza e con ritagli nella parte inferiore. L'ovalizzazione e la rastremazione del mantello, nonché le piastre di compensazione della temperatura, impediscono l'inceppamento del pistone e le aperture impediscono al pistone di toccare i contrappesi dell'albero motore. Inoltre, le aperture nel mantello riducono la massa del pistone. Per un migliore rodaggio del cilindro, la superficie esterna del mantello del pistone è ricoperta da un sottile strato di stagno. Il foro nelle sporgenze per lo spinotto è sfalsato rispetto al piano centrale del pistone. Ciò riduce la distorsione e lo shock quando si passa attraverso il punto morto superiore (TDC).

I pistoni dei motori delle autovetture possono avere fondi di varie configurazioni per formare camere di combustione della forma richiesta insieme alla superficie interna della testata. Le teste dei pistoni possono essere piane, convesse, concave o con incavi sagomati.

Fasce elastiche sigillare la cavità del cilindro, evitando la fuoriuscita di gas nel carter motore (compressione 19) e l'ingresso di olio nella camera di combustione (raschiaolio 18). Inoltre, trasferiscono il calore dalla testa del pistone alle pareti del cilindro. Gli anelli di compressione e raschiaolio sono divisi. Sono realizzati in ghisa speciale. Grazie alla loro elasticità, gli anelli si adattano perfettamente alle pareti del cilindro. In questo caso, tra le estremità tagliate degli anelli (nelle serrature) rimane un piccolo spazio (0,2...0,35 mm).

Il segmento di compressione superiore, che opera nelle condizioni più severe, ha una sezione trasversale a botte per migliorarne il rodaggio. La sua superficie esterna è cromata per aumentare la resistenza all'usura.

L'anello di compressione inferiore ha sezione a raschiatore (sulla sua superficie esterna è presente una scanalatura) ed è fosfatato. Oltre alla funzione principale, svolge anche una funzione aggiuntiva: l'anello di rilascio dell'olio.

L'anello raschiaolio sulla superficie esterna presenta una scanalatura e fessure per drenare l'olio rimosso dalle pareti del cilindro nella cavità interna del pistone. Sulla superficie interna presenta una scanalatura in cui è installata una molla elicoidale di espansione, che fornisce un'ulteriore compressione dell'anello sulle pareti del cilindro del motore.

Spina del pistone serve ad articolare il pistone con la testa superiore della biella. Finger 26 – tubolare, acciaio. Per aumentare la durezza e la resistenza all'usura, la sua superficie esterna viene carburata e indurita con correnti ad alta frequenza. Il perno viene pressato nella testa superiore della biella con un accoppiamento ad interferenza, che ne impedisce il movimento assiale nel pistone, che potrebbe causare danni alle pareti del cilindro. Lo spinotto ruota liberamente nelle sporgenze del pistone.

Biella serve a collegare il pistone all'albero motore e trasmettere le forze tra loro. La biella 27 è in acciaio, forgiata, è costituita da una testa superiore monopezzo 28, un'asta con sezione a I 29 e una testa inferiore staccabile 30. La testa inferiore collega la biella all'albero motore. La metà rimovibile della testa inferiore è il coperchio della biella ed è fissata ad essa con due bulloni 31. Le camicie bimetalliche a parete sottile in acciaio-alluminio 32 del cuscinetto della biella sono inserite nella testa inferiore della biella. Nella testa inferiore della biella è presente un apposito foro 33 per la lubrificazione delle pareti del cilindro.

Albero a gomiti riceve le forze dalle bielle e trasmette la coppia creata su di esse alla trasmissione del veicolo. Aziona inoltre vari meccanismi del motore (meccanismo di distribuzione del gas, pompa dell'olio, distributore di accensione, pompa del liquido di raffreddamento, ecc.).

L'albero motore 34 è a cinque cuscinetti, realizzato in ghisa speciale ad alta resistenza. È composto da principali 35 e bielle 38 perni, 37 guance, 39 contrappesi, estremità anteriori 35 e posteriori 40. I perni principali dell'albero motore sono installati nei cuscinetti (cuscinetti principali) del basamento del motore, le cui camicie 44 sono in acciaio-alluminio a parete sottile, bimetalliche.

Le teste inferiori delle bielle sono fissate ai perni di biella dell'albero motore. I cuscinetti delle bielle sono lubrificati attraverso canali che collegano i perni principali alle bielle. Le guance collegano i perni principali e di biella dell'albero motore e i contrappesi scaricano i cuscinetti principali dalle forze centrifughe delle masse sbilanciate.

All'estremità anteriore dell'albero motore sono montati: il pignone motore della trasmissione a catena di distribuzione; puleggia di trasmissione a cinghia per l'azionamento di una ventola, una pompa del liquido di raffreddamento, un generatore; un cricchetto per ruotare manualmente l'albero utilizzando una maniglia di avviamento. All'estremità posteriore dell'albero motore è presente una presa speciale per l'installazione del cuscinetto dell'albero primario (di trasmissione) del cambio. Il volano 43 è fissato all'estremità dell'estremità posteriore dell'albero mediante una rondella speciale 41 con bulloni 42.

L'albero motore è protetto contro i movimenti assiali da due semianelli di supporto 45, che sono installati nel blocco cilindri del motore su entrambi i lati del cuscinetto principale posteriore. Inoltre, sul lato anteriore del cuscinetto è posizionato un anello in acciaio-alluminio e sul lato posteriore realizzato in materiali sinterizzati (metallo-ceramica).

Volano garantisce una rotazione uniforme dell'albero motore, accumula energia durante la corsa di lavoro per ruotare l'albero durante le corse preparatorie e rimuove le parti del manovellismo dai punti morti. L'energia accumulata dal volano facilita l'avviamento del motore e garantisce la messa in movimento del veicolo. Il volano 43 è un enorme disco in ghisa. Sulla corona del volano è premuta una corona dentata in acciaio, progettata per avviare il motore con avviamento elettrico. Le parti della frizione sono fissate al volano. Il volano, essendo parte del manovellismo, è anche una delle parti principali della frizione.

Il meccanismo a manovella è progettato per convertire il movimento alternativo del pistone nel movimento rotatorio dell'albero motore.

Le parti del manovellismo possono essere suddivise in:

- stazionario: basamento, blocco cilindri, cilindri, testata, guarnizione testata e coppa. Solitamente il blocco cilindri viene fuso insieme alla metà superiore del basamento, motivo per cui a volte viene chiamato basamento monoblocco.

- parti mobili dell'albero motore: pistoni, fasce elastiche e spinotti, bielle, albero motore e volano.

Inoltre, il meccanismo a manovella comprende vari elementi di fissaggio, nonché cuscinetti principali e di biella.

Blocco basamento

Blocco basamento- l'elemento principale del telaio del motore. È soggetto a forze significative e influenze termiche e deve avere elevata resistenza e rigidità. Il basamento contiene cilindri, supporti dell'albero motore, alcuni dispositivi del meccanismo di distribuzione del gas, vari componenti del sistema di lubrificazione con la sua complessa rete di canali e altre apparecchiature ausiliarie. Il basamento è realizzato in ghisa o lega di alluminio mediante fusione.

Cilindro

Cilindri sono elementi di guida ⭐ del manovellismo. Al loro interno si muovono i pistoni. La lunghezza della generatrice del cilindro è determinata dalla corsa del pistone e dalle sue dimensioni. I cilindri funzionano in condizioni di brusca variazione di pressione nella cavità sopra il pistone. Le loro pareti entrano in contatto con fiamme e gas caldi con temperature fino a 1500...2500 °C.

I cilindri devono essere robusti, rigidi, resistenti al calore e all'usura con lubrificazione limitata. Inoltre, il materiale del cilindro deve avere buone proprietà di fusione ed essere facile da lavorare. Solitamente i cilindri sono realizzati in lega di ghisa speciale, ma è possibile utilizzare anche leghe di alluminio e acciaio. La superficie di lavoro interna del cilindro, chiamata specchio, è accuratamente lavorata e cromata per ridurre l'attrito, aumentare la resistenza all'usura e la durata.

Nei motori raffreddati a liquido, i cilindri possono essere fusi insieme al blocco cilindri o come camicie separate installate nei fori del blocco. Tra le pareti esterne dei cilindri e il blocco si trovano delle cavità chiamate camicia di raffreddamento. Quest'ultimo è pieno di liquido che raffredda il motore. Se la camicia del cilindro è a diretto contatto con il liquido di raffreddamento con la sua superficie esterna, si chiama bagnata. Altrimenti si chiama secco. L'uso di rivestimenti bagnati sostituibili facilita la riparazione del motore. Se installati in un blocco, i rivestimenti bagnati vengono sigillati in modo affidabile.

I cilindri del motore raffreddato ad aria sono fusi singolarmente. Per migliorare la dissipazione del calore, le loro superfici esterne sono dotate di alette anulari. Sulla maggior parte dei motori raffreddati ad aria, i cilindri e le relative testate sono fissati con bulloni o prigionieri comuni sulla parte superiore del basamento.

In un motore a V, i cilindri di una fila possono essere leggermente sfalsati rispetto ai cilindri dell'altra fila. Ciò è dovuto al fatto che su ciascuna manovella dell'albero motore sono fissate due bielle, una delle quali è destinata al pistone della metà destra del blocco e l'altra al pistone della metà sinistra del blocco.

Blocco cilindri

Sul piano superiore accuratamente lavorato del blocco cilindri è installata una testata che chiude i cilindri dall'alto. Nella testa sopra i cilindri sono presenti delle rientranze che formano camere di combustione. Per i motori raffreddati a liquido nel corpo della testata è prevista una camicia di raffreddamento che comunica con la camicia di raffreddamento del monoblocco. Con le valvole posizionate in alto, la testa è dotata di sedi per loro, canali di ingresso e uscita, fori filettati per l'installazione di candele (per motori a benzina) o iniettori (per motori diesel), linee del sistema di lubrificazione, supporti e altri fori ausiliari. Il materiale per la testa del blocco è solitamente lega di alluminio o ghisa.

Un collegamento stretto tra il blocco cilindri e la testata è assicurato mediante bulloni o prigionieri con dadi. Per sigillare il giunto ed evitare perdite di gas dai cilindri e di liquido refrigerante dalla camicia di raffreddamento, tra il blocco cilindri e la testata è installata una guarnizione. Di solito è realizzato in cartone di amianto e rivestito con sottile lamiera di acciaio o rame. A volte la guarnizione viene strofinata con grafite su entrambi i lati per proteggerla dall'attaccamento.

La parte inferiore del basamento, che protegge le parti della manovella e gli altri meccanismi del motore dalla contaminazione, viene solitamente chiamata coppa. Nei motori a potenza relativamente bassa, la vaschetta funge anche da serbatoio per l'olio motore. Il pallet è spesso fuso o realizzato in lamiera di acciaio mediante stampaggio. Per eliminare le perdite d'olio, tra il basamento e la coppa viene installata una guarnizione (sui motori a bassa potenza, per sigillare questo giunto viene spesso utilizzato un sigillante - "guarnizione liquida").

Telaio del motore

Le parti fisse del manovellismo collegate tra loro costituiscono il nucleo del motore, che assorbe tutte le principali potenze e carichi termici, sia interni (legati al funzionamento del motore) che esterni (dovuti alla trasmissione e al telaio). I carichi di forza trasmessi al telaio del motore dal sistema portante del veicolo (telaio, carrozzeria, alloggiamento) e viceversa dipendono in modo significativo dal metodo di montaggio del motore. Di solito viene fissato in tre o quattro punti in modo che non vengano presi in considerazione i carichi causati dalle distorsioni del sistema di supporto che si verificano quando la macchina si muove su superfici irregolari. Il montaggio del motore deve escludere la possibilità del suo spostamento sul piano orizzontale sotto l'influenza di forze longitudinali e trasversali (durante l'accelerazione, la frenata, la svolta, ecc.). Per ridurre le vibrazioni trasmesse al sistema di supporto del veicolo da un motore in funzione, tra il motore e il telaio del sottomotore nei punti di montaggio vengono installati cuscini di gomma di vario design.

Il gruppo pistone del manovellismo è formato da gruppo pistone con una serie di anelli di compressione e raschiaolio, spinotto e relative parti di fissaggio. Il suo scopo è quello di percepire la pressione del gas durante la corsa di potenza e trasmettere la forza all'albero motore attraverso la biella, eseguire altre corse ausiliarie e anche sigillare la cavità sovrastante il pistone del cilindro per impedire ai gas di penetrare nel basamento e nel cilindro. penetrazione dell'olio motore al suo interno.

Pistone

Pistoneè un bicchiere metallico di forma complessa, installato in un cilindro con il fondo rivolto verso l'alto. Si compone di due parti principali. La parte superiore ispessita è chiamata testa e la parte inferiore della guida è chiamata gonna. La testa del pistone contiene un fondo 4 (figura a) e pareti 2. Nelle pareti sono ricavate scanalature 5 per gli anelli di compressione. Le scanalature inferiori sono dotate di fori di drenaggio 6 per scaricare l'olio. Per aumentare la resistenza e la rigidità della testa, le sue pareti sono dotate di massicce nervature 3 che collegano le pareti e il fondo con le sporgenze in cui è installato lo spinotto. A volte anche la superficie interna del fondo è nervata.

La gonna ha pareti più sottili della testa. Nella sua parte centrale ci sono dei boss con dei buchi.

Riso. Disegni di pistoni con diverse forme del fondo (a-z) e dei loro elementi:

1 - capo; 2 - parete del pistone; 3 - costola; 4 - fondo del pistone; 5 - scanalature per anelli di compressione; 6 - foro di drenaggio per il drenaggio dell'olio

Le teste dei pistoni possono essere piane (vedi a), convesse, concave e sagomate (Fig. b-h). La loro forma dipende dal tipo di motore e di camera di combustione, dal metodo di formazione della miscela adottato e dalla tecnologia di fabbricazione dei pistoni. La più semplice e tecnologicamente avanzata è la forma piatta. I motori diesel utilizzano pistoni con fondo concavo e sagomato (vedi Fig. e-h).

Quando il motore è in funzione, i pistoni si riscaldano maggiormente rispetto ai cilindri raffreddati a liquido o ad aria, quindi la dilatazione dei pistoni (soprattutto quelli in alluminio) è maggiore. Nonostante la presenza di uno spazio tra il cilindro e il pistone, potrebbe verificarsi un inceppamento di quest'ultimo. Per evitare inceppamenti, al mantello viene data una forma ovale (l'asse maggiore dell'ovale è perpendicolare all'asse dello spinotto), il diametro del mantello viene aumentato rispetto al diametro della testa, il mantello viene tagliato (il più delle volte un viene effettuato un taglio a T o ad U) e nel pistone vengono colati degli inserti di compensazione per limitare le dilatazioni termiche, mantelli nel piano di oscillazione della biella, oppure raffreddare forzatamente le superfici interne del pistone con getti di olio motore in pressione .

Un pistone soggetto a forze e carichi termici significativi deve avere elevata robustezza, conduttività termica e resistenza all'usura. Per ridurre le forze e i momenti d'inerzia, deve avere una massa ridotta. Questo viene preso in considerazione quando si sceglie il design e il materiale del pistone. Molto spesso il materiale è lega di alluminio o ghisa. A volte vengono utilizzate leghe di acciaio e magnesio. I materiali promettenti per i pistoni o le loro singole parti sono ceramica e materiali sinterizzati che hanno sufficiente resistenza, elevata resistenza all'usura, bassa conduttività termica, bassa densità e un piccolo coefficiente di dilatazione termica.

Fasce elastiche

Fasce elastiche fornire una stretta connessione mobile tra il pistone e il cilindro. Impediscono lo sfondamento dei gas dalla cavità sovrastante il pistone nel basamento e l'ingresso dell'olio nella camera di combustione. Sono presenti anelli di compressione e raschiaolio.

Anelli di compressione(due o tre) sono installati nelle scanalature superiori del pistone. Hanno un taglio chiamato serratura e possono quindi tornare indietro. Allo stato libero, il diametro dell'anello dovrebbe essere leggermente maggiore del diametro del cilindro. Quando un tale anello viene inserito nel cilindro in uno stato compresso, crea una connessione stretta. Affinché l'anello montato nel cilindro possa dilatarsi quando riscaldato, nella serratura deve esserci uno spazio di 0,2...0,4 mm. Per garantire un buon rodaggio degli anelli di compressione, sui cilindri vengono spesso utilizzati anelli con superficie esterna rastremata, nonché anelli torsionali con uno smusso sul bordo interno o esterno. A causa della presenza di uno smusso, tali anelli, quando installati in un cilindro, hanno una sezione trasversale obliqua, adattandosi saldamente alle pareti delle scanalature sul pistone.

Anelli raschiaolio(uno o due) rimuovono l'olio dalle pareti del cilindro, impedendogli di entrare nella camera di combustione. Si trovano sul pistone sotto gli anelli di compressione. Tipicamente, gli anelli raschiaolio hanno una scanalatura anulare sulla superficie cilindrica esterna e fessure passanti radiali per drenare l'olio, che passa attraverso di essi verso i fori di drenaggio nel pistone (vedere Fig. a). Oltre agli anelli raschiaolio con feritoie per il drenaggio dell'olio, vengono utilizzati anelli compositi con espansori assiali e radiali.

Per evitare perdite di gas dalla camera di combustione al basamento attraverso i blocchi delle fasce elastiche, è necessario assicurarsi che i blocchi degli anelli adiacenti non si trovino sulla stessa linea retta.

Le fasce elastiche operano in condizioni difficili. Sono esposti a temperature elevate e la lubrificazione delle loro superfici esterne, che si muovono ad alta velocità lungo lo specchio del cilindro, non è sufficiente. Pertanto, i requisiti relativi al materiale per le fasce elastiche sono elevati. Molto spesso, per la loro produzione viene utilizzata ghisa legata di alta qualità. Gli anelli di compressione superiori, che operano nelle condizioni più severe, sono solitamente rivestiti esternamente con cromo poroso. Gli anelli raschiaolio compositi sono realizzati in acciaio legato.

Spina del pistone

Spina del pistone serve per un collegamento incernierato del pistone con la biella. È un tubo che passa attraverso la testa superiore della biella e viene installato con le sue estremità nelle sporgenze del pistone. Lo spinotto è fissato alle borchie tramite due anelli elastici di ritegno posizionati in apposite scanalature delle borchie. Questo fissaggio permette al dito (in questo caso si chiama flottante) di ruotare. Tutta la sua superficie diventa funzionante e si consuma meno. L'asse del perno nelle sporgenze del pistone può essere spostato rispetto all'asse del cilindro di 1,5...2,0 mm nella direzione della forza laterale maggiore. Ciò riduce il battito del pistone a motore freddo.

Gli spinotti del pistone sono realizzati in acciaio di alta qualità. Per garantire un'elevata resistenza all'usura, la loro superficie cilindrica esterna viene indurita o carburata, quindi rettificata e lucidata.

Gruppo pistoneè costituito da un numero piuttosto elevato di parti (pistone, fasce elastiche, spinotto), la cui massa può variare per motivi tecnologici; entro certi limiti. Se la differenza nella massa dei gruppi di pistoni nei diversi cilindri è significativa, durante il funzionamento del motore si verificheranno carichi inerziali aggiuntivi. Pertanto, i gruppi di pistoni per un motore vengono selezionati in modo tale che differiscano in modo insignificante in termini di peso (per motori pesanti non più di 10 g).

Il gruppo biella del manovellismo è costituito da:

- Biella

- teste di biella superiori ed inferiori

- cuscinetti

- bulloni della biella con dadi ed elementi per il loro fissaggio

Biella

Biella collega il pistone alla manovella dell'albero motore e, trasformando il movimento alternativo del gruppo pistone nel movimento rotatorio dell'albero motore, esegue un movimento complesso, pur essendo soggetto a carichi d'urto alternati. La biella è composta da tre elementi strutturali: biella 2, testa superiore (pistone) 1 e testa inferiore (manovella) 3. La biella ha solitamente una sezione a I. Per ridurre l'attrito, nella testata superiore viene pressata una boccola in bronzo 6 con foro per la fornitura di olio alle superfici di sfregamento per ridurre l'attrito. La testa inferiore della biella è sdoppiata per consentire l'assemblaggio con l'albero motore. Nei motori a benzina il connettore della testata si trova solitamente ad un angolo di 90° rispetto all'asse della biella. Nei motori diesel, la testa inferiore della biella 7, di norma, ha un connettore obliquo. Il coperchio della testa inferiore 4 è fissato alla biella con due bulloni della biella, adattati esattamente ai fori della biella e del coperchio per garantire un assemblaggio di alta precisione. Per evitare che il fissaggio si allenti, i dadi dei bulloni sono fissati con coppiglie, rondelle di sicurezza o dadi di sicurezza. Il foro nella testata inferiore è realizzato insieme al coperchio, quindi i coperchi biella non sono intercambiabili.

Riso. Dettagli gruppo biella:

1 - testa di biella superiore; 2 - asta; 3 - testa inferiore della biella; 4 - coperchio inferiore della testata; 5 - fodere; 6 - boccola; 7 - biella diesel; S - biella principale del gruppo biella articolata