Finalidade, dispositivo, princípio de funcionamento do mecanismo de manivela. O mecanismo de manivela de um motor de combustão interna: dispositivo, finalidade, como funciona O mecanismo de manivela é projetado.

Leia também

O mecanismo de manivela é projetado para converter o movimento alternativo do pistão no movimento rotacional do virabrequim.

As partes do mecanismo de manivela podem ser divididas em:

- estacionário - cárter, bloco de cilindros, cilindros, cabeçote, junta do cabeçote e cárter. Normalmente, o bloco de cilindros é fundido junto com a metade superior do cárter, razão pela qual às vezes é chamado de cárter de bloco.

- partes móveis do virabrequim - pistões, anéis e pinos do pistão, bielas, virabrequim e volante.

Além disso, o mecanismo de manivela inclui vários fixadores, bem como rolamentos principais e de biela.

Bloco do cárter

Bloco do cárter- o elemento principal da estrutura do motor. Está sujeito a forças e influências térmicas significativas e deve ter alta resistência e rigidez. O cárter contém cilindros, suportes do virabrequim, alguns dispositivos do mecanismo de distribuição de gás, diversos componentes do sistema de lubrificação com sua complexa rede de canais e outros equipamentos auxiliares. O cárter é feito de ferro fundido ou liga de alumínio por fundição.

Cilindro

Cilindros são elementos guia ⭐ do mecanismo de manivela. Os pistões se movem dentro deles. O comprimento da geratriz do cilindro é determinado pelo curso do pistão e suas dimensões. Os cilindros operam sob condições de mudanças bruscas de pressão na cavidade acima do pistão. Suas paredes entram em contato com chamas e gases quentes com temperaturas de até 1500...2500 °C.

Os cilindros devem ser fortes, rígidos, resistentes ao calor e ao desgaste, com lubrificação limitada. Além disso, o material do cilindro deve ter boas propriedades de fundição e ser fácil de usinar. Normalmente, os cilindros são feitos de liga especial de ferro fundido, mas ligas de alumínio e aço também podem ser usadas. A superfície de trabalho interna do cilindro, chamada de espelho, é cuidadosamente processada e cromada para reduzir o atrito, aumentar a resistência ao desgaste e a durabilidade.

Nos motores refrigerados a líquido, os cilindros podem ser fundidos junto com o bloco de cilindros ou como camisas separadas instaladas nos furos do bloco. Entre as paredes externas dos cilindros e o bloco existem cavidades chamadas camisa de resfriamento. Este último é preenchido com líquido que resfria o motor. Se a camisa do cilindro estiver em contato direto com o líquido refrigerante em sua superfície externa, ela será chamada de úmida. Caso contrário, é chamado de seco. O uso de camisas úmidas substituíveis facilita o reparo do motor. Quando instalados em um bloco, os revestimentos úmidos são vedados de forma confiável.

Os cilindros do motor refrigerados a ar são fundidos individualmente. Para melhorar a dissipação de calor, suas superfícies externas são equipadas com aletas anulares. Na maioria dos motores refrigerados a ar, os cilindros e suas cabeças são fixados com parafusos ou pinos comuns na parte superior do cárter.

Em um motor em forma de V, os cilindros de uma fileira podem estar ligeiramente deslocados em relação aos cilindros da outra fileira. Isso se deve ao fato de que em cada manivela do virabrequim estão fixadas duas bielas, uma das quais é destinada ao pistão da metade direita do bloco e a outra ao pistão da metade esquerda do bloco.

Bloco de cilindros

Uma cabeça de cilindro é instalada no plano superior cuidadosamente processado do bloco de cilindros, que fecha os cilindros por cima. Na cabeça acima dos cilindros existem reentrâncias que formam câmaras de combustão. Para motores refrigerados a líquido, uma camisa de resfriamento é fornecida no corpo do cabeçote, que se comunica com a camisa de resfriamento do bloco de cilindros. Com as válvulas localizadas na parte superior, o cabeçote possui sedes para elas, canais de entrada e saída, furos roscados para instalação de velas (para motores a gasolina) ou injetores (para motores a diesel), linhas do sistema de lubrificação, montagem e outros furos auxiliares. O material da cabeça do bloco geralmente é liga de alumínio ou ferro fundido.

Uma conexão firme entre o bloco de cilindros e o cabeçote é garantida por meio de parafusos ou pinos com porcas. Para vedar a junta e evitar vazamento de gases dos cilindros e líquido refrigerante da camisa de resfriamento, uma junta é instalada entre o bloco de cilindros e o cabeçote. Geralmente é feito de papelão de amianto e forrado com fina folha de aço ou cobre. Às vezes, a junta é esfregada com grafite em ambos os lados para evitar que grude.

A parte inferior do cárter, que protege as peças da manivela e outros mecanismos do motor contra contaminação, costuma ser chamada de cárter. Em motores de potência relativamente baixa, o cárter também serve como reservatório de óleo do motor. A palete é geralmente fundida ou feita de chapa de aço por estampagem. Para eliminar o vazamento de óleo, uma junta é instalada entre o cárter e o cárter (em motores de baixa potência, um selante - “junta líquida”) é frequentemente usado para vedar esta junta.

Quadro do motor

As partes fixas do mecanismo de manivela interligadas constituem o núcleo do motor, que absorve toda a potência principal e as cargas térmicas, tanto internas (relacionadas ao funcionamento do motor) quanto externas (devido à transmissão e chassi). As cargas de força transmitidas à estrutura do motor a partir do sistema de suporte do veículo (estrutura, carroceria, carcaça) e traseira dependem significativamente do método de montagem do motor. Normalmente é fixado em três ou quatro pontos para que não sejam levadas em consideração as cargas causadas pelas distorções do sistema de suporte que ocorrem quando a máquina se move sobre superfícies irregulares. A montagem do motor deve excluir a possibilidade de seu deslocamento no plano horizontal sob a influência de forças longitudinais e transversais (durante aceleração, frenagem, giro, etc.). Para reduzir a vibração transmitida ao sistema de suporte do veículo por um motor em funcionamento, almofadas de borracha de vários designs são instaladas entre o motor e a estrutura do submotor nos pontos de montagem.

O grupo de pistão do mecanismo de manivela é formado por conjunto de pistão com conjunto de anéis raspadores de compressão e óleo, pino de pistão e suas peças de fixação. Sua finalidade é perceber a pressão do gás durante o curso de potência e transmitir força ao virabrequim através da biela, realizar outros cursos auxiliares e também vedar a cavidade acima do pistão do cilindro para evitar que os gases penetrem no cárter e no cárter. penetração de óleo do motor nele.

Pistão

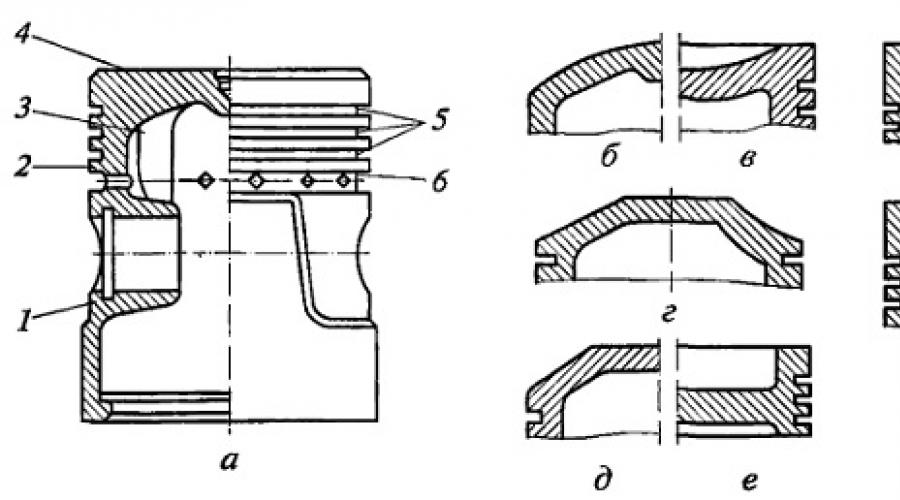

Pistãoé um vidro metálico de formato complexo, instalado em um cilindro de baixo para cima. Consiste em duas partes principais. A parte superior espessada é chamada de cabeça e a parte guia inferior é chamada de saia. A cabeça do pistão contém um fundo 4 (Fig. a) e paredes 2. As ranhuras 5 para anéis de compressão são usinadas nas paredes. As ranhuras inferiores possuem furos de drenagem 6 para drenar o óleo. Para aumentar a resistência e rigidez do cabeçote, suas paredes são dotadas de maciças nervuras 3 que conectam as paredes e o fundo às saliências nas quais está instalado o pino do pistão. Às vezes, a superfície interna do fundo também tem nervuras.

A saia tem paredes mais finas que a cabeça. Na sua parte central existem saliências com furos.

Arroz. Projetos de pistões com diferentes formatos de fundo (a-z) e seus elementos:

1 - chefe; 2 - parede do pistão; 3 - costela; 4 - fundo do pistão; 5 - ranhuras para anéis de compressão; 6 - orifício de drenagem para drenagem de óleo

As cabeças dos pistões podem ser planas (ver a), convexas, côncavas e moldadas (Fig. bh). Seu formato depende do tipo de motor e câmara de combustão, do método de formação da mistura adotado e da tecnologia de fabricação do pistão. O mais simples e tecnologicamente avançado é o formato plano. Os motores diesel usam pistões com fundos côncavos e moldados (ver Fig. e-h).

Quando o motor está funcionando, os pistões aquecem mais do que os cilindros resfriados por líquido ou ar, portanto a expansão dos pistões (principalmente os de alumínio) é maior. Apesar da presença de uma folga entre o cilindro e o pistão, pode ocorrer travamento deste último. Para evitar emperramento, a saia recebe uma forma oval (o eixo maior da oval é perpendicular ao eixo do pino do pistão), o diâmetro da saia é aumentado em comparação com o diâmetro da cabeça, a saia é cortada (na maioria das vezes um É feito um corte em forma de T ou U), e inserções de compensação são despejadas no pistão para limitar as saias de expansão térmica no plano de oscilação da biela ou resfriar com força as superfícies internas do pistão com jatos de óleo de motor sob pressão .

Um pistão sujeito a forças e cargas térmicas significativas deve ter alta resistência, condutividade térmica e resistência ao desgaste. Para reduzir as forças e momentos de inércia, deve ter uma massa baixa. Isso é levado em consideração na escolha do design e do material do pistão. Na maioria das vezes o material é liga de alumínio ou ferro fundido. Às vezes são usadas ligas de aço e magnésio. Materiais promissores para pistões ou suas peças individuais são cerâmicas e materiais sinterizados que possuem resistência suficiente, alta resistência ao desgaste, baixa condutividade térmica, baixa densidade e um pequeno coeficiente de expansão térmica.

Anéis de pistão

Anéis de pistão fornecer uma conexão móvel firme entre o pistão e o cilindro. Eles evitam a passagem de gases da cavidade acima do pistão para o cárter e a entrada de óleo na câmara de combustão. Existem anéis de compressão e raspadores de óleo.

Anéis de compressão(dois ou três) são instalados nas ranhuras superiores do pistão. Eles têm um corte chamado trava e, portanto, podem voltar. No estado livre, o diâmetro do anel deve ser ligeiramente maior que o diâmetro do cilindro. Quando esse anel é inserido no cilindro em estado comprimido, ele cria uma conexão firme. Para garantir que o anel instalado no cilindro possa se expandir quando aquecido, deve haver uma folga de 0,2...0,4 mm na trava. Para garantir um bom amaciamento dos anéis de compressão, anéis com superfície externa cônica, bem como anéis de torção com chanfro na borda interna ou externa, são frequentemente usados em cilindros. Devido à presença de um chanfro, tais anéis, quando instalados em um cilindro, ficam distorcidos na seção transversal, ajustando-se firmemente às paredes das ranhuras do pistão.

Anéis raspadores de óleo(um ou dois) retiram o óleo das paredes do cilindro, evitando que entre na câmara de combustão. Eles estão localizados no pistão sob os anéis de compressão. Normalmente, os anéis raspadores de óleo têm uma ranhura anular na superfície cilíndrica externa e ranhuras radiais para drenar o óleo, que passa através deles para os orifícios de drenagem no pistão (ver Fig. a). Além dos anéis raspadores de óleo com ranhuras para drenagem de óleo, são utilizados anéis compostos com expansores axiais e radiais.

Para evitar vazamento de gás da câmara de combustão para o cárter através das travas dos anéis do pistão, é necessário garantir que as travas dos anéis adjacentes não estejam localizadas na mesma linha reta.

Os anéis de pistão operam em condições difíceis. Eles estão expostos a altas temperaturas e a lubrificação de suas superfícies externas, movendo-se em alta velocidade ao longo do espelho do cilindro, não é suficiente. Portanto, são impostas altas exigências ao material dos anéis de pistão. Na maioria das vezes, ligas de ferro fundido de alta qualidade são usadas para sua fabricação. Os anéis de compressão superiores, que operam nas condições mais severas, geralmente são revestidos externamente com cromo poroso. Os anéis raspadores de óleo compostos são feitos de liga de aço.

Pino do pistão

Pino do pistão serve para uma conexão articulada do pistão com a biela. É um tubo que passa pela cabeça superior da biela e é instalado com suas extremidades nas saliências do pistão. O pino do pistão é preso às saliências por dois anéis de mola de retenção localizados em ranhuras especiais das saliências. Esta fixação permite que o dedo (neste caso é denominado flutuante) gire. Toda a sua superfície fica funcional e se desgasta menos. O eixo do pino nas saliências do pistão pode ser deslocado em relação ao eixo do cilindro em 1,5...2,0 mm na direção da maior força lateral. Isto reduz a batida do pistão em um motor frio.

Os pinos do pistão são feitos de aço de alta qualidade. Para garantir alta resistência ao desgaste, sua superfície cilíndrica externa é endurecida ou cementada e depois retificada e polida.

Grupo de pistão consiste em um número bastante grande de peças (pistão, anéis, pino), cuja massa pode variar por razões tecnológicas; dentro de certos limites. Se a diferença na massa dos grupos de pistão em cilindros diferentes for significativa, surgirão cargas inerciais adicionais durante a operação do motor. Portanto, os grupos de pistão para um motor são selecionados de forma que difiram insignificantemente em peso (para motores pesados, não mais que 10 g).

O grupo de bielas do mecanismo de manivela consiste em:

- biela

- cabeças da biela superior e inferior

- rolamentos

- parafusos da biela com porcas e elementos para sua fixação

biela

biela conecta o pistão à manivela do virabrequim e, transformando o movimento alternativo do grupo de pistão no movimento rotacional do virabrequim, realiza um movimento complexo, ao mesmo tempo em que é submetido a cargas de choque alternadas. A biela consiste em três elementos estruturais: biela 2, cabeça superior (pistão) 1 e cabeça inferior (manivela) 3. A biela geralmente tem uma seção em I. Para reduzir o atrito, uma bucha de bronze 6 com um orifício para fornecer óleo às superfícies de atrito é pressionada na cabeça superior para reduzir o atrito. A cabeça inferior da biela é dividida para permitir a montagem com o virabrequim. Para motores a gasolina, o conector do cabeçote geralmente está localizado em um ângulo de 90° em relação ao eixo da biela. Nos motores diesel, a cabeça inferior da biela 7, via de regra, possui um conector oblíquo. A tampa inferior da cabeça 4 é fixada à biela com dois parafusos da biela, precisamente ajustados aos orifícios da biela e da tampa para garantir uma montagem de alta precisão. Para evitar que a fixação se solte, as porcas dos parafusos são fixadas com contrapinos, arruelas de pressão ou porcas de fixação. O furo na cabeça inferior é perfurado junto com a tampa, portanto as tampas da biela não podem ser intercambiáveis.

Arroz. Detalhes do grupo da biela:

1 - cabeça da biela superior; 2 - haste; 3 - cabeça inferior da biela; 4 - tampa inferior da cabeça; 5 - forros; 6 - bucha; 7 - biela diesel; S - biela principal do conjunto biela articulada

Para reduzir o atrito na conexão da biela com o virabrequim e facilitar o reparo do motor, um rolamento da biela é instalado na cabeça inferior da biela, que é feito na forma de duas camisas de aço de paredes finas 5 preenchidas com um liga antifricção. A superfície interna das camisas é ajustada com precisão aos munhões do virabrequim. Para fixar os revestimentos em relação à cabeça, eles possuem antenas dobradas que se encaixam nas ranhuras correspondentes da cabeça. O fornecimento de óleo às superfícies de atrito é fornecido por ranhuras anulares e orifícios nas camisas.

Para garantir um bom equilíbrio das partes do mecanismo de manivela, os grupos de bielas de um motor (assim como os de pistão) devem ter a mesma massa com sua correspondente distribuição entre as cabeças superior e inferior da biela.

Os motores V-twin às vezes usam conjuntos de bielas articuladas, consistindo em bielas emparelhadas. A biela principal 8, de desenho convencional, é conectada ao pistão de uma carreira. Uma biela auxiliar auxiliar, conectada pela cabeça superior a um pistão de outra linha, é fixada de forma articulada com um pino à cabeça inferior da biela principal pela cabeça inferior.

Conectado ao pistão por meio de uma biela, absorve as forças que atuam sobre o pistão. Nele é gerado um torque, que é então transmitido à transmissão, e também é utilizado para acionar outros mecanismos e unidades. Sob a influência de forças inerciais e pressão do gás que mudam bruscamente de magnitude e direção, o virabrequim gira de forma desigual, sofrendo vibrações de torção, sendo submetido a torções, flexões, compressão e tensão, além de receber cargas térmicas. Portanto, deve ter resistência, rigidez e resistência ao desgaste suficientes com um peso relativamente baixo.

Os projetos do virabrequim são complexos. Sua forma é determinada pelo número e disposição dos cilindros, pela ordem de operação do motor e pelo número de mancais principais. As partes principais do virabrequim são munhões principais 3, munhões da biela 2, bochechas 4, contrapesos 5, extremidade dianteira (dedo do pé 1) e extremidade traseira (haste 6) com flange.

As cabeças inferiores das bielas são fixadas aos munhões da biela do virabrequim. Os munhões principais do eixo são instalados nos mancais do cárter do motor. Os munhões principal e da biela são conectados por meio de bochechas. Uma transição suave dos munhões para as bochechas, chamada de filete, evita concentrações de tensões e possíveis quebras do virabrequim. Os contrapesos são projetados para descarregar os mancais principais das forças centrífugas que surgem no virabrequim durante sua rotação. Eles geralmente são feitos como uma peça única com as bochechas.

Para garantir a operação normal do motor, o óleo do motor deve ser fornecido sob pressão às superfícies de trabalho dos munhões principal e da biela. O óleo flui dos orifícios do cárter para os mancais principais. Em seguida, chega aos rolamentos da biela através de canais especiais nos munhões principais, bochechas e moentes. Para purificação adicional do óleo centrífugo, os munhões da biela possuem cavidades de coleta de sujeira fechadas com bujões.

Os virabrequins são feitos por forjamento ou fundição de aços de médio carbono e ligas (também pode ser usado ferro fundido de alta qualidade). Após o tratamento mecânico e térmico, os munhões principal e da biela são submetidos ao endurecimento superficial (para aumentar a resistência ao desgaste) e, em seguida, retificados e polidos. Após o processamento, o eixo é equilibrado, ou seja, consegue-se uma distribuição de sua massa em relação ao eixo de rotação, na qual o eixo fica em um estado de equilíbrio indiferente.

Os rolamentos principais usam revestimentos resistentes ao desgaste de paredes finas, semelhantes aos revestimentos dos rolamentos da biela. Para absorver cargas axiais e evitar o deslocamento axial do virabrequim, um de seus rolamentos principais (geralmente o dianteiro) é feito de impulso.

Volante

Volante está preso ao flange da haste do virabrequim. É um disco de ferro fundido cuidadosamente balanceado de uma determinada massa. Além de garantir a rotação uniforme do virabrequim, o volante ajuda a superar a resistência à compressão nos cilindros na partida do motor e sobrecargas de curta duração, por exemplo, na partida de um veículo. Uma coroa dentada é fixada ao aro do volante para dar partida no motor a partir do motor de partida. A superfície do volante que entra em contato com o disco acionado pela embreagem é retificada e polida.

Arroz. Virabrequim:

1 - meia; 2 - munhão da biela; 3 - colo molar; 4 - bochecha; 5 - contrapeso; 6 - haste com flange

O dispositivo do mecanismo de manivela é projetado para converter o movimento alternativo do pistão em movimento rotacional, que pode atuar como o movimento do virabrequim em um motor de combustão interna de um carro e vice-versa.

As peças do mecanismo de manivela são divididas em dois grupos, que incluem: peças móveis e peças estacionárias. As partes móveis são: pistão junto com dispositivo virabrequim com rolamentos, biela, pino do pistão, volante e manivela. As peças fixas incluem: bloco de cilindros, que são as peças básicas de um motor de combustão interna (é uma única peça fundida com o cárter); carcaça da embreagem e volante, cabeçote, cárter inferior, tampas do bloco, camisas de cilindro, juntas da tampa do bloco, fixadores, semi-anéis do virabrequim, suportes.

1. Finalidade e características do mecanismo da biela.

O mecanismo de manivela é o principal dispositivo de um motor de combustão interna de pistão. Este sistema foi projetado para perceber a pressão do gás em um determinado curso. Além disso, este mecanismo permite converter os movimentos dos pistões alternativos em movimentos rotacionais do virabrequim do carro.

Este dispositivo padrão consiste em pistões que possuem anéis de pistão, camisas e cabeçotes, cárter, bielas, virabrequim, volante, biela e mancais principais. Durante os momentos de operação direta do motor de combustão interna, as forças inerciais das massas em movimento alternativo, a pressão do gás, a inércia de vários tipos de massas rotativas desequilibradas, o atrito e a gravidade afetam diretamente as partes do mecanismo de manivela.

Todas as forças acima, exceto, é claro, a gravidade, afetam a mudança no valor e na direção de todas as grandezas consideradas. Tudo isso depende diretamente do ângulo de rotação do dispositivo do virabrequim e dos processos que ocorrem diretamente nos cilindros do motor de combustão interna.

2. Projeto do mecanismo da biela.

Como todos os componentes do mecanismo de manivela já são conhecidos, vale a pena começar a considerar a estrutura do virabrequim. O virabrequim é um dos principais elementos de um motor de combustão interna, que, junto com outras partes do grupo cilindro-pistão, determina a vida útil do próprio motor.

Assim, a vida útil do dispositivo será caracterizada por diversos indicadores: resistência ao desgaste e resistência à fadiga. O virabrequim assume todas as forças que atuam sobre os pistões com o auxílio de bielas. Depois disso, o virabrequim transmite todas essas forças ao mecanismo de transmissão. Já acionará vários tipos de mecanismos de motores de combustão interna. A estrutura do virabrequim consiste em: munhões principais, munhões da biela, bochechas de conexão, haste e ponta.

Assim, a vida útil do dispositivo será caracterizada por diversos indicadores: resistência ao desgaste e resistência à fadiga. O virabrequim assume todas as forças que atuam sobre os pistões com o auxílio de bielas. Depois disso, o virabrequim transmite todas essas forças ao mecanismo de transmissão. Já acionará vários tipos de mecanismos de motores de combustão interna. A estrutura do virabrequim consiste em: munhões principais, munhões da biela, bochechas de conexão, haste e ponta.

3. Mau funcionamento do mecanismo da biela.

Durante a operação direta de um motor de combustão interna, como resultado da ação de cargas dinâmicas instáveis e excessivamente altas, das forças inerciais de peças móveis e rotativas, da pressão do gás, o eixo é submetido a flexão e torção, e superfícies individuais de o dispositivo simplesmente se desgasta.

Todos os danos por fadiga se acumulam diretamente na estrutura metálica, resultando em microfissuras e diversos tipos de defeitos. O desgaste dos elementos é determinado por meio de ferramentas de medição universais e especiais. Para detectar rachaduras, você precisa usar um detector de falhas magnéticas. Com o uso constante do virabrequim, ele está sujeito a defeitos.

O mais comum é um defeito de desgaste. Mas muitas partes de todo o dispositivo estão sujeitas a desgaste. Quando os munhões principais e as bielas estão desgastados, ovalizados e cônicos, é necessário retificar até o tamanho necessário para o reparo. A aplicação de revestimentos de superfície, soldagem de fita por contato elétrico, metalização, preenchimento da superfície com materiais em pó é a solução para este problema.

O mais comum é um defeito de desgaste. Mas muitas partes de todo o dispositivo estão sujeitas a desgaste. Quando os munhões principais e as bielas estão desgastados, ovalizados e cônicos, é necessário retificar até o tamanho necessário para o reparo. A aplicação de revestimentos de superfície, soldagem de fita por contato elétrico, metalização, preenchimento da superfície com materiais em pó é a solução para este problema.

Além disso, recomenda-se instalar novos meios-anéis e realizar procedimento de plastinação. Além disso, o desgaste pode afetar os assentos necessários para a engrenagem de distribuição, polia e volante. O desgaste também afeta as roscas de óleo, as superfícies dos flanges do volante, os pinos do volante e as chavetas. Para resolver todos os problemas acima, não serão necessários muitos recursos e tempo.

Para o primeiro problema, é necessário realizar metalização convencional, revestimento ou soldagem eletrônica da fita. O problema da rosca é resolvido simplesmente aprofundando a rosca com uma fresa até um perfil normalizado. Os pinos simplesmente precisam ser substituídos, mas para as ranhuras você precisa fresar para aumentar o tamanho das chavetas e para novos rasgos de chaveta. Depois disso você precisa fazer a soldagem e o problema desaparecerá.

Além disso, o desgaste também pode afetar o assento dos anéis externos na extremidade do eixo, os furos dos pinos, a montagem do volante e as roscas. Em todos os lugares você precisa furar os assentos e pressionar as buchas. Além disso, os pinos precisam ser escareados para o tamanho do reparo e soldados. O rosqueamento também requer escareamento ou mandrilamento com alargamento da rosca em um processo subsequente. Todos os furos roscados também são aprofundados.

Além disso, o desgaste também pode afetar o assento dos anéis externos na extremidade do eixo, os furos dos pinos, a montagem do volante e as roscas. Em todos os lugares você precisa furar os assentos e pressionar as buchas. Além disso, os pinos precisam ser escareados para o tamanho do reparo e soldados. O rosqueamento também requer escareamento ou mandrilamento com alargamento da rosca em um processo subsequente. Todos os furos roscados também são aprofundados.

Além do desgaste, também surgem problemas de torção do eixo, o que resulta na violação da posição das manivelas. Nesse caso, você precisa retificar os munhões até um tamanho de reparo especial e fundi-los com processamento subsequente. As mais problemáticas podem ser as trincas nos munhões do eixo, pois além de retificá-los até o tamanho do reparo, será necessário cortar as trincas com uma ferramenta abrasiva. Em princípio, isso é suficiente para o motorista, pois outros problemas e avarias podem exigir intervenção profissional externa.

4. Manutenção do mecanismo da biela.

A manutenção adequada do motor de combustão interna e seu funcionamento normal garantirão o desgaste mínimo de todas as suas peças e seu funcionamento ininterrupto. Além disso, o mecanismo de manivela não precisará de reparos por muito tempo.

A fim de garantir condições normais de operação para todos os componentes estruturais do mecanismo de manivela durante sua operação estritamente NÃO permitido seguindo:

A fim de garantir condições normais de operação para todos os componentes estruturais do mecanismo de manivela durante sua operação estritamente NÃO permitido seguindo:

- operação prolongada com motor sobrecarregado;

Operar o motor em condições de baixa pressão de óleo;

Operar o motor em temperaturas muito baixas do óleo do cárter;

Marcha lenta prolongada do motor, o que causará coqueamento dos anéis do pistão;

Funcionamento de motor em que não há carcaça do ventilador ou há, mas seu encaixe está solto na superfície de contato;

Funcionamento do motor onde não há filtro de ar ou está em mau estado;

Funcionamento intermitente do motor, acompanhado de escapamento esfumaçado e batidas.

Ao desmontar diretamente o dispositivo do motor de combustão interna para seu reparo, devem ser limpas as cavidades dos munhões da biela do mecanismo do virabrequim. Para limpar completamente todas as cavidades, é necessário retirar os contrapinos e desparafusar os bujões. A composição eficaz da limpeza centrífuga do óleo das cavidades dos munhões da biela dependerá de todas as regras de manutenção do sistema de lubrificação e da forma correta de armazenamento e reabastecimento do óleo no motor.

Ao desmontar diretamente o dispositivo do motor de combustão interna para seu reparo, devem ser limpas as cavidades dos munhões da biela do mecanismo do virabrequim. Para limpar completamente todas as cavidades, é necessário retirar os contrapinos e desparafusar os bujões. A composição eficaz da limpeza centrífuga do óleo das cavidades dos munhões da biela dependerá de todas as regras de manutenção do sistema de lubrificação e da forma correta de armazenamento e reabastecimento do óleo no motor.

Se as regras recomendadas não forem seguidas, as cavidades dos munhões da biela serão rapidamente preenchidas com vários depósitos e a purificação do óleo geralmente desaparecerá no esquecimento. Se a potência diminuiu muito, a fumaça e os gases são bastante fortes, a partida do motor é difícil e ocorrem ruídos anormais de batida associados a um mau funcionamento do mecanismo de manivela, você deve “entrar” imediatamente no dispositivo e inspecioná-lo. A desmontagem do motor de combustão interna deve ser feita em ambientes fechados.

Quase qualquer motor de pistão instalado em um carro, trator ou trator portátil usa um mecanismo de manivela. Eles também são usados em compressores para produção de ar comprimido. A energia dos gases em expansão, produtos da combustão da próxima porção da mistura de trabalho, é convertida pelo mecanismo de manivela em rotação do eixo de trabalho, transmitida às rodas, esteiras ou acionamento da roçadeira. Num compressor, ocorre o fenômeno oposto: a energia rotacional do eixo de transmissão é convertida em energia potencial do ar ou outro gás comprimido na câmara de trabalho.

Projeto do mecanismo

Os primeiros dispositivos de manivela foram inventados no mundo antigo. Nas antigas serrarias romanas, o movimento rotacional de uma roda d'água, impulsionada pela corrente do rio, era transformado em um movimento alternativo da lâmina da serra. Na antiguidade, tais dispositivos não eram amplamente utilizados pelos seguintes motivos:

- as peças de madeira desgastavam-se rapidamente e exigiam reparos ou substituições frequentes;

- o trabalho escravo era mais barato do que a alta tecnologia da época.

De forma simplificada, o mecanismo de manivela é utilizado desde o século XVI em rocas de aldeia. O movimento do pedal foi convertido na rotação da roda giratória e de outras partes do aparelho.

Os motores a vapor desenvolvidos no século 18 também usavam um mecanismo de manivela. Ele estava localizado no volante da locomotiva. A pressão do vapor na parte inferior do pistão foi convertida no movimento alternativo de uma haste conectada a uma biela montada de forma articulada na roda motriz. A biela deu rotação à roda. Este arranjo do mecanismo de manivela foi a base do transporte mecânico até o primeiro terço do século XX.

O projeto da locomotiva foi melhorado nos motores de cruzeta. O pistão neles é rigidamente preso à haste da cruzeta, que desliza para frente e para trás nas guias. Uma dobradiça é fixada na extremidade da haste e uma biela é fixada nela. Este esquema aumenta a amplitude dos movimentos de trabalho e ainda permite fazer uma segunda câmara do outro lado do pistão. Assim, cada movimento da haste é acompanhado por um golpe de trabalho. Tal cinemática e dinâmica do mecanismo de manivela permitem duplicar a potência com as mesmas dimensões. As cruzetas são usadas em grandes instalações estacionárias e a diesel em navios.

Os elementos que compõem o mecanismo de manivela são divididos nos seguintes tipos:

- Móvel.

- Fixo.

Os primeiros incluem:

- pistão;

- argolas;

- dedos;

- biela;

- volante;

- Virabrequim;

- rolamentos lisos do virabrequim.

As partes fixas do mecanismo de manivela incluem:

- bloco de cilindros;

- manga;

- estúpido;

- colchetes;

- bloco do motor;

- outros elementos menores.

Pistões, pinos e anéis são combinados em um grupo de pistão.

Cada elemento, bem como o diagrama cinemático detalhado e o princípio de funcionamento, merecem uma consideração mais detalhada

Esta é uma das peças do motor mais complexas em termos de configuração. O desenho esquemático tridimensional mostra que em seu interior são perfurados dois sistemas de canais não se cruzando para fornecimento de óleo aos pontos de lubrificação e circulação do refrigerante. É fundido em ferro fundido ou ligas de metais leves e contém locais para prensagem de camisas de cilindro, suportes para mancais de virabrequim, espaço para volante, sistemas de lubrificação e refrigeração. A unidade é conectada às tubulações do sistema de alimentação da mistura de combustível e remoção dos gases de escape.

Um reservatório de lubrificante e cárter de óleo é fixado à parte inferior do bloco através de uma junta selada. É neste cárter que ocorre o trabalho principal do mecanismo de manivela, abreviado como KShM.

A camisa deve suportar a alta pressão no cilindro. É criado por gases formados após a combustão da mistura de combustível. Portanto, o local do bloco onde os liners são prensados deve suportar altas cargas mecânicas e térmicas.

As mangas são geralmente feitas de aço durável, menos frequentemente de ferro fundido. Durante a operação do motor, eles se desgastam e podem ser substituídos durante uma revisão geral do motor. Existem dois layouts principais para seu posicionamento:

- seco, o lado externo da camisa transfere calor para o material do bloco de cilindros;

- molhado, o revestimento é lavado por fora com líquido refrigerante.

A segunda opção permite desenvolver mais potência e tolerar picos de carga.

Pistões

A peça é uma peça fundida de aço ou alumínio em forma de vidro invertido. Deslizando ao longo das paredes do cilindro, ele assume a pressão da mistura de combustível queimada e a transforma em movimento linear. Em seguida, através do conjunto da manivela, ele gira o virabrequim, sendo então transmitido para a embreagem e caixa de câmbio e através do cardan para as rodas. As forças que atuam no mecanismo de manivela colocam o veículo ou mecanismo estacionário em movimento.

A peça executa as seguintes funções:

- no curso de admissão, movendo-se para baixo (ou na direção do virabrequim se o cilindro não estiver localizado verticalmente), aumenta o volume da câmara de trabalho e cria um vácuo nela, puxando e distribuindo uniformemente a próxima porção do mistura de trabalho em todo o volume;

- no curso de compressão, o grupo de pistão se move para cima, comprimindo a mistura de trabalho até o grau necessário;

- Em seguida vem o golpe de força, a peça sob pressão desce, transmitindo um impulso rotacional ao virabrequim;

- no curso de exaustão, ele sobe novamente, deslocando os gases de exaustão para o sistema de exaustão.

Em todos os cursos, exceto no curso de trabalho, o grupo de pistão se move devido ao virabrequim, retirando parte da energia de sua rotação. Nos motores monocilíndricos, um volante enorme é usado para acumular essa energia; nos motores multicilíndricos, os cursos dos cilindros são alterados com o tempo;

Estruturalmente, o produto está dividido nas seguintes partes:

- fundo, que absorve a pressão do gás;

- vedação com ranhuras para anéis de pistão;

- uma saia na qual um dedo está preso.

O pino serve como eixo no qual o braço da biela é fixado.

Anéis de pistão

A finalidade e o design dos anéis de pistão são determinados pelo seu papel na operação dos dispositivos de manivela. Os anéis são planos e têm um corte de alguns décimos de milímetro de largura. Eles são inseridos nas ranhuras anulares usinadas para eles na vedação.

Os anéis desempenham as seguintes funções:

- Vede a folga entre a camisa e as paredes do pistão.

- Fornece direção do movimento do pistão.

- Legal. Tocando a camisa, os anéis de compressão removem o excesso de calor do pistão, protegendo-o do superaquecimento.

- Isole a câmara de trabalho dos lubrificantes no cárter. Por um lado, os anéis retêm gotas de óleo pulverizadas no cárter pelos impactos dos contrapesos das bochechas do virabrequim, por outro lado, permitem a passagem de uma pequena quantidade de óleo para lubrificar as paredes do cilindro; O anel raspador de óleo inferior é responsável por isso.

A conexão entre o pistão e a biela também precisa ser lubrificada.

A falta de lubrificação em poucos minutos inutiliza as peças do cilindro. As peças de atrito superaquecem e começam a quebrar ou ficar presas. O reparo neste caso será difícil e caro.

Pinos de pistão

O pistão e a biela estão conectados cinematicamente. O produto é fixado na saia do pistão e serve como eixo do mancal deslizante. As peças suportam altas cargas dinâmicas durante o curso de trabalho, bem como mudanças de curso e inversão de direção do movimento. Eles são usinados a partir de ligas resistentes ao calor de alta liga.

Os seguintes tipos de desenhos de dedos são diferenciados:

- Fixo. Eles são montados fixamente na saia, apenas a gaiola da parte superior da biela gira.

- Flutuando. Eles podem girar em suas fixações.

O design flutuante é utilizado em motores modernos; reduz as cargas específicas nos componentes do grupo de manivelas e aumenta sua vida útil.

Este elemento crítico do mecanismo de manivela do motor é desmontável para que os casquilhos em suas gaiolas possam ser trocados. Rolamentos deslizantes são usados em motores de baixa velocidade; em motores de alta velocidade, são instalados rolamentos mais caros;

Na aparência, a biela se assemelha a uma chave inglesa. Para aumentar a resistência e reduzir o peso, a seção transversal é feita em forma de viga I.

Durante a operação, a peça sofre cargas alternadas de compressão e tensão longitudinal. Para a fabricação, são utilizadas peças fundidas de liga ou aço de alto carbono.

A transformação é feita com ajuda.

Das partes do grupo de manivelas, o virabrequim tem a forma espacial mais complexa. Várias juntas articuladas afastam os eixos de rotação de seus segmentos do eixo longitudinal principal. As pistas inferiores das bielas são fixadas a esses eixos remotos. O significado físico do projeto é exatamente o mesmo de fixar o eixo da biela à borda do volante. No virabrequim, a parte “extra” não utilizada do volante é removida e substituída por um contrapeso. Isso permite reduzir significativamente o peso e as dimensões do produto e aumentar a velocidade máxima disponível.

As principais peças que compõem o virabrequim são as seguintes:

- Shakey. Servem para fixação do eixo nos suportes do cárter e bielas no eixo. Os primeiros são chamados de principais, os segundos são chamados de biela.

- Bochechas. Eles formam os joelhos que dão nome ao nó. Girando em torno do eixo longitudinal e empurrados pelas bielas, eles convertem a energia do movimento longitudinal do grupo de pistão em energia rotacional do virabrequim.

- Parte de saída frontal. Nela é colocada uma polia, a partir da qual os eixos dos sistemas auxiliares do motor - refrigeração, lubrificação, mecanismo de distribuição e gerador - giram por meio de uma corrente ou correia.

- Parte de saída principal. Transfere energia para a transmissão e posteriormente para as rodas.

A parte posterior das bochechas, projetando-se além do eixo de rotação do virabrequim, serve de contrapeso para sua parte principal e para os munhões da biela. Isso permite equilibrar dinamicamente uma estrutura girando em alta velocidade, evitando vibrações destrutivas durante a operação.

Para a fabricação de virabrequins, são utilizadas peças fundidas em ferro fundido leve de alta resistência ou estampadas a quente (forjadas) em aço temperado.

Bloco do motor

Ele serve como base estrutural de todo o motor; Dele se estendem suportes externos, nos quais toda a unidade é fixada ao corpo. Uma transmissão é fixada ao cárter, transmitindo o torque do motor para as rodas. Nos designs modernos, o cárter é feito como uma peça única do bloco de cilindros. Dentro do seu enquadramento espacial ocorre o trabalho principal dos componentes, mecanismos e peças do motor. Uma panela é fixada na parte inferior do cárter para armazenar óleo e lubrificar as peças móveis.

Princípio de funcionamento do mecanismo de manivela

O princípio de funcionamento do mecanismo de manivela não mudou nos últimos três séculos.

Durante o curso de potência, a mistura de trabalho inflamada no final do curso de compressão queima rapidamente, os produtos da combustão se expandem e empurram o pistão para baixo. Ele empurra a biela, que fica apoiada no eixo inferior, afastada do eixo longitudinal principal. Como resultado, sob a influência de forças aplicadas tangencialmente, o virabrequim gira um quarto de volta nos motores de quatro tempos e meia volta nos motores de dois tempos. Assim, o movimento longitudinal do pistão é convertido na rotação do eixo.

O cálculo do mecanismo de manivela requer excelente conhecimento de mecânica aplicada, cinemática e resistência dos materiais. É confiado aos engenheiros mais experientes.

Falhas que ocorrem durante a operação do virabrequim e suas causas

Podem ocorrer avarias em diferentes elementos do grupo de manivelas. A complexidade do projeto e combinação de parâmetros dos mecanismos de biela do motor torna necessária atenção especial ao seu cálculo, fabricação e operação.

Na maioria das vezes, as falhas resultam do não cumprimento dos modos de operação e manutenção do motor. Lubrificação de má qualidade, entupimento dos canais de abastecimento de óleo, substituição intempestiva ou reabastecimento de óleo no cárter até o nível especificado - todos esses motivos levam ao aumento do atrito, superaquecimento das peças e aparecimento de arranhões, abrasões e arranhões em suas superfícies de trabalho. O filtro de óleo deve ser trocado toda vez que você trocar o óleo. De acordo com o cronograma de manutenção, os filtros de combustível e de ar também precisam ser trocados.

O mau funcionamento do sistema de refrigeração também causa deformação térmica das peças, até seu emperramento ou destruição. Os motores diesel são especialmente sensíveis à qualidade da lubrificação.

Problemas no sistema de ignição também podem causar depósitos de carbono no pistão e em seus anéis, causando diminuição da compressão e danos às paredes do cilindro.

Acontece também que a causa da avaria são peças ou materiais de baixa qualidade ou falsificados utilizados durante a manutenção. É melhor comprá-los em revendedores oficiais ou lojas confiáveis que se preocupam com sua reputação.

Lista de mau funcionamento do KShM

As falhas de mecanismo mais comuns são:

- desgaste e destruição da biela do virabrequim e dos munhões principais;

- retificação, lascamento ou fusão de casquilhos de mancais lisos;

- contaminação de anéis de pistão por depósitos de carbono de combustão;

- superaquecimento e quebra de anéis;

- o acúmulo de depósitos de carbono na cabeça do pistão leva ao seu superaquecimento e possível destruição;

- A operação prolongada do motor com efeitos de detonação causa a queima da coroa do pistão.

A combinação dessas falhas com um mau funcionamento no sistema de lubrificação pode causar desalinhamento dos pistões nos cilindros e travamento do motor. A eliminação de todas estas avarias envolve a desmontagem do motor e a sua desmontagem parcial ou total.

Os reparos demoram muito e são caros, por isso é melhor identificar o mau funcionamento nos estágios iniciais e corrigir os problemas em tempo hábil.

Sinais de mau funcionamento do virabrequim

Para detecção oportuna de falhas e processos negativos que começam a se desenvolver no grupo de manivelas, é útil saber por sinais externos:

- Batidas no motor, sons incomuns durante a aceleração. Os sons de toque são frequentemente causados por fenômenos de detonação. A combustão incompleta do combustível durante o curso de potência e sua combustão explosiva durante o curso de exaustão levam ao acúmulo de depósitos de carbono nos anéis e na coroa do pistão, deterioração de suas condições de resfriamento e destruição. É necessário abastecer com combustível de alta qualidade e verificar os parâmetros de funcionamento do sistema de ignição no estande.

- Batidas surdas indicam desgaste nos munhões do virabrequim. Neste caso, deve-se interromper a operação, lixar os munhões e substituir as camisas por outras mais grossas do kit de reparo.

- Um som que “canta” em nota alta e alta indica o possível início de derretimento das camisas ou falta de óleo quando a velocidade aumenta. Você também precisa ir com urgência ao centro de serviço.

- Nuvens azuis de fumaça saindo do escapamento indicam excesso de óleo na câmara de trabalho. A condição dos anéis deve ser verificada e substituída, se necessário.

- Uma queda na potência também pode ser causada pela coqueificação do anel e pela diminuição da compressão.

Se você notar esses sintomas alarmantes, não adie sua visita ao centro de atendimento. Um motor apreendido custará muito mais, tanto em dinheiro quanto em tempo.

Manutenção KShM

Para não danificar as peças do virabrequim, é necessário cumprir todos os requisitos do fabricante para manutenção periódica e inspeção regular do veículo.

O nível do óleo, principalmente em veículos não novos, deve ser verificado diariamente antes de sair. Demora menos de um minuto e pode poupar meses de espera no caso de uma avaria grave.

O combustível deve ser abastecido apenas em postos de gasolina comprovados e de marcas conhecidas, sem se deixar seduzir pela diferença de preço de dois rublos.

Se notar os sintomas alarmantes listados acima, dirija-se imediatamente a um posto de gasolina.

Você não deve tentar furar cilindros, remover depósitos de carbono dos anéis ou realizar outros reparos complexos por conta própria, com base em vídeos da Internet. Se você não tem muitos anos de experiência nesse tipo de trabalho, é melhor recorrer a profissionais. A auto-instalação do mecanismo da biela após o reparo é uma operação muito difícil.

É razoável usar vários meios patenteados para “transformar depósitos de carbono nas paredes dos cilindros” ou “descarbonizar” somente quando você tiver certeza absoluta do diagnóstico e do medicamento.

Você também pode estar interessado nos seguintes artigos:

Mecanismo de manivela: dispositivo, princípio de operação, aplicação

O mecanismo de manivela é o mecanismo que realiza o processo de funcionamento do motor.

O mecanismo de manivela é projetado para converter o movimento alternativo dos pistões no movimento rotacional do virabrequim.

O mecanismo de manivela determina o tipo de motor pela disposição dos cilindros.

Vários mecanismos de manivela e biela são usados em motores de automóveis: mecanismos de manivela e biela de uma carreira com movimento vertical dos pistões e com movimento angular dos pistões são usados em motores em linha; mecanismos de manivela de duas carreiras com pistões movendo-se em ângulo são usados em motores em forma de V; Mecanismos de manivela de carreira única e dupla com movimento horizontal dos pistões são utilizados nos casos em que as dimensões gerais da altura do motor são limitadas.

Imagem 1– Tipos de mecanismos de manivela, classificados de acordo com vários critérios.

Projeto do mecanismo de manivela.

O mecanismo de manivela inclui um bloco de cilindros com cárter e cabeçote, uma biela e grupo de pistão e um virabrequim com volante.

O bloco de cilindros 11 () com cárter 10 e cabeçote 8 são partes fixas do mecanismo de manivela.

As partes móveis do mecanismo incluem o virabrequim 34 com o volante 43 e partes da biela e grupo de pistão - pistões 24, anéis de pistão 18 e 19, pinos de pistão 26 e bielas 27.

Figura 2– Mecanismo de manivela de motores de automóveis de passageiros

1, 6 – capas; 2 – suporte; 3, 9 – cavidades; 4, 5 – juntas; 7 – pescoço; 8, 22, 28, 30 – caras; 10 – cárter; 11 – bloco de cilindros; 12 – 16, 20 – marés; 17, 33 – furos; 18, 19 – anéis; 21 – ranhuras; 23 – inferior; 24 – pistão; 25 – saia; 26 – dedo; 27 – biela; 29 – haste; 31, 42 – parafusos; 32, 44 – forros; 34 – virabrequim; 35, 40 – extremidades do virabrequim; 36, 38 – pescoços; 37 – bochecha; 39 – contrapeso; 41 – arruela; 43 – volante; 45 – meio anel

Bloco de cilindros junto com bloco do motoré o núcleo do motor. Os mecanismos e dispositivos do motor estão localizados nele e dentro dele. No bloco 11, integrado ao cárter 10 em ferro fundido especial de baixa liga, são feitos os cilindros do motor. As superfícies internas dos cilindros são retificadas e são chamadas de superfície do cilindro. Dentro do bloco entre as paredes do cilindro e suas paredes externas existe uma cavidade especial 9, chamada camisa de resfriamento. Ele circula o líquido refrigerante do sistema de refrigeração do motor.

Dentro do bloco também existem canais e uma linha de óleo para o sistema de lubrificação, por onde o óleo é fornecido às peças de atrito do motor. Na parte inferior do bloco de cilindros (no cárter) existem suportes 2 para os mancais principais do virabrequim, que possuem tampas removíveis 1 fixadas ao bloco com parafusos autotravantes. Na parte frontal do bloco existe uma cavidade 3 para acionamento por corrente do mecanismo de distribuição de gás. Esta cavidade é fechada por uma tampa fundida em liga de alumínio. No lado esquerdo do bloco de cilindros existem furos 17 para os mancais do eixo de acionamento da bomba de óleo, nos quais são prensadas buchas laminadas de aço-alumínio. No lado direito do bloco na parte frontal há um flange para instalação da bomba de refrigeração e um suporte para montagem do gerador. O bloco de cilindros possui ressaltos especiais para: 12 – fixação dos suportes do motor; 13 – separador de óleo para sistema de ventilação do cárter; 14 – bomba de combustível; 15 – filtro de óleo; 16 – distribuidor de ignição. A parte inferior do bloco de cilindros é coberta por um cárter e a carcaça da embreagem é fixada em sua extremidade traseira. Para aumentar a rigidez, o plano inferior do bloco de cilindros é ligeiramente abaixado em relação ao eixo do virabrequim.

Ao contrário do bloco fundido junto com os cilindros, é apresentado um bloco de 4 cilindros com cárter 5, fundido em liga de alumínio separadamente dos cilindros. Os cilindros são camisas de ferro fundido 2 facilmente removíveis, instaladas nos soquetes 6 do bloco com anéis de vedação 1 e fechadas na parte superior pela cabeça do bloco com junta de vedação.

Figura 3

1 – anel; 2 – manga; 3 – cavidade; 4 – bloco; 5 – cárter; 6 – soquete

A superfície interna das mangas é processada por lixamento. Para reduzir o desgaste, insertos de ferro fundido especial são instalados na parte superior das camisas.

As camisas de cilindro removíveis aumentam a durabilidade do motor e simplificam a montagem, operação e reparo.

Entre a superfície externa das camisas de cilindro e as paredes internas do bloco existe uma cavidade 3, que é a camisa de resfriamento do motor. Nele circula refrigerante, lavando as camisas dos cilindros, que são chamadas de úmidas devido ao contato com o líquido.

Cabeça do cilindro fecha os cilindros por cima e serve para abrigar as câmaras de combustão, mecanismo de válvula e canais para fornecimento da mistura combustível e remoção dos gases de escape. O cabeçote 8 (ver) é comum a todos os cilindros, fundido em liga de alumínio e possui câmaras de combustão em forma de cunha. Possui camisa de resfriamento e furos roscados para velas de ignição. Assentos e guias de válvula feitos de ferro fundido são pressionados no cabeçote. A cabeça é fixada ao bloco de cilindros com parafusos. Uma junta metálica de amianto 4 é instalada entre o cabeçote e o bloco de cilindros, garantindo a estanqueidade de sua conexão. Uma carcaça de mancal com árvore de cames é fixada na parte superior do cabeçote com pinos e é fechada com uma tampa de aço estampada 6 com gargalo 7 para despejar óleo no motor. Para eliminar o vazamento de óleo, uma junta de vedação 5 é instalada entre a tampa e o cabeçote. No lado direito, as tubulações de admissão e escape, fundidas em liga de alumínio e ferro fundido respectivamente, são fixadas ao cabeçote com pinos através de um metal. -junta de amianto.

Pistão serve para perceber a pressão do gás durante o curso de trabalho e realizar cursos auxiliares (admissão, compressão, exaustão). O pistão 24 é um cilindro oco fundido em liga de alumínio. Possui um fundo 23, uma cabeça 22 e uma saia 25. A parte inferior do pistão é reforçada com nervuras. A cabeça do pistão possui ranhuras 21 para anéis de pistão.

Na saia do pistão existem saliências 20 (ressaliências) com furos para o pino do pistão. As saliências do pistão são preenchidas com placas de compensação térmica de aço, que reduzem a expansão do pistão devido ao aquecimento e evitam que ele fique preso no cilindro do motor. A saia é oval em seção transversal, cônica em altura e com recortes na parte inferior. A ovalização e a conicidade da saia, assim como as placas de compensação de temperatura, evitam o travamento do pistão, e os recortes evitam que o pistão toque nos contrapesos do virabrequim. Além disso, os recortes na saia reduzem a massa do pistão. Para melhor amaciamento no cilindro, a superfície externa da saia do pistão é revestida com uma fina camada de estanho. O furo nas saliências do pino do pistão está deslocado em relação ao plano central do pistão. Isso reduz a distorção e o choque ao passar pelo ponto morto superior (TDC).

Os pistões dos motores de automóveis de passageiros podem ter fundos de várias configurações para formar câmaras de combustão com o formato desejado junto com a superfície interna do cabeçote. As cabeças dos pistões podem ser planas, convexas, côncavas ou com reentrâncias moldadas.

Anéis de pistão vedar a cavidade do cilindro, evitando o vazamento de gases para o cárter do motor (compressão 19) e a entrada de óleo na câmara de combustão (raspador de óleo 18). Além disso, eles removem o calor da cabeça do pistão para as paredes do cilindro. Os anéis de compressão e raspadores de óleo estão divididos. Eles são feitos de ferro fundido especial. Devido à sua elasticidade, os anéis se ajustam perfeitamente às paredes do cilindro. Neste caso, permanece uma pequena folga (0,2...0,35 mm) entre as pontas cortadas dos anéis (nas travas).

O anel de compressão superior, que opera nas condições mais severas, possui seção transversal em forma de barril para melhorar seu amaciamento. Sua superfície externa é cromada para aumentar a resistência ao desgaste.

O anel de compressão inferior possui seção transversal tipo raspador (possui uma ranhura em sua superfície externa) e é fosfatado. Além da função principal, também desempenha uma função adicional - o anel de liberação de óleo.

O anel raspador de óleo na superfície externa possui uma ranhura e ranhuras para drenagem do óleo retirado das paredes do cilindro para a cavidade interna do pistão. Na superfície interna possui uma ranhura na qual é instalada uma mola helicoidal de expansão, que proporciona compressão adicional do anel nas paredes do cilindro do motor.

Pino do pistão serve para articular o pistão com a cabeça superior da biela. Dedo 26 – tubular, aço. Para aumentar a dureza e a resistência ao desgaste, sua superfície externa é cementada e endurecida com correntes de alta frequência. O pino é pressionado na cabeça superior da biela com ajuste interferente, o que impede seu movimento axial no pistão, o que pode resultar em danos às paredes do cilindro. O pino do pistão gira livremente nas saliências do pistão.

biela serve para conectar o pistão ao virabrequim e transmitir forças entre eles. A biela 27 é de aço, forjada, consiste em uma cabeça superior inteiriça 28, uma haste de seção I 29 e uma cabeça inferior destacável 30. A cabeça inferior conecta a biela ao virabrequim. A metade removível da cabeça inferior é a tampa da biela e é fixada a ela com dois parafusos 31. Os revestimentos bimetálicos de aço-alumínio de paredes finas 32 do rolamento da biela são inseridos na cabeça inferior da biela. Na cabeça inferior da biela existe um orifício especial 33 para lubrificação das paredes do cilindro.

Virabrequim recebe forças das bielas e transmite o torque criado nelas para a transmissão do veículo. Ele também aciona vários mecanismos do motor (mecanismo de distribuição de gás, bomba de óleo, distribuidor de ignição, bomba de refrigerante, etc.).

O virabrequim 34 tem cinco rolamentos, fundido em ferro fundido especial de alta resistência. Consiste em munhões principais 35 e bielas 38, 37 bochechas, 39 contrapesos, extremidades dianteiras 35 e traseiras 40. Os munhões principais do virabrequim são instalados nos mancais (mancais principais) do cárter do motor, cujas camisas 44 são de parede fina, bimetálicas, aço-alumínio.

As cabeças inferiores das bielas são fixadas aos munhões da biela do virabrequim. Os rolamentos da biela são lubrificados através de canais que conectam os munhões principais às bielas. As bochechas conectam os munhões principal e da biela do virabrequim, e os contrapesos descarregam os rolamentos principais das forças centrífugas de massas desequilibradas.

Na extremidade dianteira do virabrequim estão montados: a roda dentada da corrente de distribuição; polia de acionamento por correia para acionamento de ventilador, bomba de refrigerante, gerador; uma catraca para girar o eixo manualmente usando uma alavanca de partida. Na extremidade traseira do virabrequim existe um soquete especial para instalação do rolamento do eixo primário (de transmissão) da caixa de engrenagens. O volante 43 é preso à extremidade traseira do eixo por meio de uma arruela especial 41 com parafusos 42.

O virabrequim é protegido contra movimentos axiais por dois semi-anéis de suporte 45, que são instalados no bloco de cilindros do motor em ambos os lados do mancal principal traseiro. Além disso, um anel de aço-alumínio é colocado na parte frontal do rolamento e na parte traseira - feito de materiais sinterizados (metal-cerâmica).

Volante garante a rotação uniforme do virabrequim, acumula energia durante o curso de trabalho para girar o eixo durante os cursos preparatórios e remove as peças do mecanismo de manivela dos pontos mortos. A energia acumulada pelo volante facilita a partida do motor e garante a partida do veículo. O volante 43 é um disco maciço fundido em ferro fundido. Uma coroa de aço é pressionada no aro do volante, projetada para dar partida no motor com partida elétrica. As peças da embreagem são fixadas no volante. O volante, sendo parte do mecanismo de manivela, é também uma das partes principais da embreagem.

O mecanismo de manivela é projetado para converter o movimento alternativo do pistão no movimento rotacional do virabrequim.

As partes do mecanismo de manivela podem ser divididas em:

- estacionário - cárter, bloco de cilindros, cilindros, cabeçote, junta do cabeçote e cárter. Normalmente, o bloco de cilindros é fundido junto com a metade superior do cárter, razão pela qual às vezes é chamado de cárter de bloco.

- partes móveis do virabrequim - pistões, anéis e pinos do pistão, bielas, virabrequim e volante.

Além disso, o mecanismo de manivela inclui vários fixadores, bem como rolamentos principais e de biela.

Bloco do cárter

Bloco do cárter- o elemento principal da estrutura do motor. Está sujeito a forças e influências térmicas significativas e deve ter alta resistência e rigidez. O cárter contém cilindros, suportes do virabrequim, alguns dispositivos do mecanismo de distribuição de gás, diversos componentes do sistema de lubrificação com sua complexa rede de canais e outros equipamentos auxiliares. O cárter é feito de ferro fundido ou liga de alumínio por fundição.

Cilindro

Cilindros são elementos guia ⭐ do mecanismo de manivela. Os pistões se movem dentro deles. O comprimento da geratriz do cilindro é determinado pelo curso do pistão e suas dimensões. Os cilindros operam sob condições de mudanças bruscas de pressão na cavidade acima do pistão. Suas paredes entram em contato com chamas e gases quentes com temperaturas de até 1500...2500 °C.

Os cilindros devem ser fortes, rígidos, resistentes ao calor e ao desgaste, com lubrificação limitada. Além disso, o material do cilindro deve ter boas propriedades de fundição e ser fácil de usinar. Normalmente, os cilindros são feitos de liga especial de ferro fundido, mas ligas de alumínio e aço também podem ser usadas. A superfície de trabalho interna do cilindro, chamada de espelho, é cuidadosamente processada e cromada para reduzir o atrito, aumentar a resistência ao desgaste e a durabilidade.

Nos motores refrigerados a líquido, os cilindros podem ser fundidos junto com o bloco de cilindros ou como camisas separadas instaladas nos furos do bloco. Entre as paredes externas dos cilindros e o bloco existem cavidades chamadas camisa de resfriamento. Este último é preenchido com líquido que resfria o motor. Se a camisa do cilindro estiver em contato direto com o líquido refrigerante em sua superfície externa, ela será chamada de úmida. Caso contrário, é chamado de seco. O uso de camisas úmidas substituíveis facilita o reparo do motor. Quando instalados em um bloco, os revestimentos úmidos são vedados de forma confiável.

Os cilindros do motor refrigerados a ar são fundidos individualmente. Para melhorar a dissipação de calor, suas superfícies externas são equipadas com aletas anulares. Na maioria dos motores refrigerados a ar, os cilindros e suas cabeças são fixados com parafusos ou pinos comuns na parte superior do cárter.

Em um motor em forma de V, os cilindros de uma fileira podem estar ligeiramente deslocados em relação aos cilindros da outra fileira. Isso se deve ao fato de que em cada manivela do virabrequim estão fixadas duas bielas, uma das quais é destinada ao pistão da metade direita do bloco e a outra ao pistão da metade esquerda do bloco.

Bloco de cilindros

Uma cabeça de cilindro é instalada no plano superior cuidadosamente processado do bloco de cilindros, que fecha os cilindros por cima. Na cabeça acima dos cilindros existem reentrâncias que formam câmaras de combustão. Para motores refrigerados a líquido, uma camisa de resfriamento é fornecida no corpo do cabeçote, que se comunica com a camisa de resfriamento do bloco de cilindros. Com as válvulas localizadas na parte superior, o cabeçote possui sedes para elas, canais de entrada e saída, furos roscados para instalação de velas (para motores a gasolina) ou injetores (para motores a diesel), linhas do sistema de lubrificação, montagem e outros furos auxiliares. O material da cabeça do bloco geralmente é liga de alumínio ou ferro fundido.

Uma conexão firme entre o bloco de cilindros e o cabeçote é garantida por meio de parafusos ou pinos com porcas. Para vedar a junta e evitar vazamento de gases dos cilindros e líquido refrigerante da camisa de resfriamento, uma junta é instalada entre o bloco de cilindros e o cabeçote. Geralmente é feito de papelão de amianto e forrado com fina folha de aço ou cobre. Às vezes, a junta é esfregada com grafite em ambos os lados para evitar que grude.

A parte inferior do cárter, que protege as peças da manivela e outros mecanismos do motor contra contaminação, costuma ser chamada de cárter. Em motores de potência relativamente baixa, o cárter também serve como reservatório de óleo do motor. A palete é geralmente fundida ou feita de chapa de aço por estampagem. Para eliminar o vazamento de óleo, uma junta é instalada entre o cárter e o cárter (em motores de baixa potência, um selante - “junta líquida”) é frequentemente usado para vedar esta junta.

Quadro do motor

As partes fixas do mecanismo de manivela interligadas constituem o núcleo do motor, que absorve toda a potência principal e as cargas térmicas, tanto internas (relacionadas ao funcionamento do motor) quanto externas (devido à transmissão e chassi). As cargas de força transmitidas à estrutura do motor a partir do sistema de suporte do veículo (estrutura, carroceria, carcaça) e traseira dependem significativamente do método de montagem do motor. Normalmente é fixado em três ou quatro pontos para que não sejam levadas em consideração as cargas causadas pelas distorções do sistema de suporte que ocorrem quando a máquina se move sobre superfícies irregulares. A montagem do motor deve excluir a possibilidade de seu deslocamento no plano horizontal sob a influência de forças longitudinais e transversais (durante aceleração, frenagem, giro, etc.). Para reduzir a vibração transmitida ao sistema de suporte do veículo por um motor em funcionamento, almofadas de borracha de vários designs são instaladas entre o motor e a estrutura do submotor nos pontos de montagem.

O grupo de pistão do mecanismo de manivela é formado por conjunto de pistão com conjunto de anéis raspadores de compressão e óleo, pino de pistão e suas peças de fixação. Sua finalidade é perceber a pressão do gás durante o curso de potência e transmitir força ao virabrequim através da biela, realizar outros cursos auxiliares e também vedar a cavidade acima do pistão do cilindro para evitar que os gases penetrem no cárter e no cárter. penetração de óleo do motor nele.

Pistão

Pistãoé um vidro metálico de formato complexo, instalado em um cilindro de baixo para cima. Consiste em duas partes principais. A parte superior espessada é chamada de cabeça e a parte guia inferior é chamada de saia. A cabeça do pistão contém um fundo 4 (Fig. a) e paredes 2. As ranhuras 5 para anéis de compressão são usinadas nas paredes. As ranhuras inferiores possuem furos de drenagem 6 para drenar o óleo. Para aumentar a resistência e rigidez do cabeçote, suas paredes são dotadas de maciças nervuras 3 que conectam as paredes e o fundo às saliências nas quais está instalado o pino do pistão. Às vezes, a superfície interna do fundo também tem nervuras.

A saia tem paredes mais finas que a cabeça. Na sua parte central existem saliências com furos.

Arroz. Projetos de pistões com diferentes formatos de fundo (a-z) e seus elementos:

1 - chefe; 2 - parede do pistão; 3 - costela; 4 - fundo do pistão; 5 - ranhuras para anéis de compressão; 6 - orifício de drenagem para drenagem de óleo

As cabeças dos pistões podem ser planas (ver a), convexas, côncavas e moldadas (Fig. bh). Seu formato depende do tipo de motor e câmara de combustão, do método de formação da mistura adotado e da tecnologia de fabricação do pistão. O mais simples e tecnologicamente avançado é o formato plano. Os motores diesel usam pistões com fundos côncavos e moldados (ver Fig. e-h).

Quando o motor está funcionando, os pistões aquecem mais do que os cilindros resfriados por líquido ou ar, portanto a expansão dos pistões (principalmente os de alumínio) é maior. Apesar da presença de uma folga entre o cilindro e o pistão, pode ocorrer travamento deste último. Para evitar emperramento, a saia recebe uma forma oval (o eixo maior da oval é perpendicular ao eixo do pino do pistão), o diâmetro da saia é aumentado em comparação com o diâmetro da cabeça, a saia é cortada (na maioria das vezes um É feito um corte em forma de T ou U), e inserções de compensação são despejadas no pistão para limitar as saias de expansão térmica no plano de oscilação da biela ou resfriar com força as superfícies internas do pistão com jatos de óleo de motor sob pressão .

Um pistão sujeito a forças e cargas térmicas significativas deve ter alta resistência, condutividade térmica e resistência ao desgaste. Para reduzir as forças e momentos de inércia, deve ter uma massa baixa. Isso é levado em consideração na escolha do design e do material do pistão. Na maioria das vezes o material é liga de alumínio ou ferro fundido. Às vezes são usadas ligas de aço e magnésio. Materiais promissores para pistões ou suas peças individuais são cerâmicas e materiais sinterizados que possuem resistência suficiente, alta resistência ao desgaste, baixa condutividade térmica, baixa densidade e um pequeno coeficiente de expansão térmica.

Anéis de pistão

Anéis de pistão fornecer uma conexão móvel firme entre o pistão e o cilindro. Eles evitam a passagem de gases da cavidade acima do pistão para o cárter e a entrada de óleo na câmara de combustão. Existem anéis de compressão e raspadores de óleo.

Anéis de compressão(dois ou três) são instalados nas ranhuras superiores do pistão. Eles têm um corte chamado trava e, portanto, podem voltar. No estado livre, o diâmetro do anel deve ser ligeiramente maior que o diâmetro do cilindro. Quando esse anel é inserido no cilindro em estado comprimido, ele cria uma conexão firme. Para garantir que o anel instalado no cilindro possa se expandir quando aquecido, deve haver uma folga de 0,2...0,4 mm na trava. Para garantir um bom amaciamento dos anéis de compressão, anéis com superfície externa cônica, bem como anéis de torção com chanfro na borda interna ou externa, são frequentemente usados em cilindros. Devido à presença de um chanfro, tais anéis, quando instalados em um cilindro, ficam distorcidos na seção transversal, ajustando-se firmemente às paredes das ranhuras do pistão.

Anéis raspadores de óleo(um ou dois) retiram o óleo das paredes do cilindro, evitando que entre na câmara de combustão. Eles estão localizados no pistão sob os anéis de compressão. Normalmente, os anéis raspadores de óleo têm uma ranhura anular na superfície cilíndrica externa e ranhuras radiais para drenar o óleo, que passa através deles para os orifícios de drenagem no pistão (ver Fig. a). Além dos anéis raspadores de óleo com ranhuras para drenagem de óleo, são utilizados anéis compostos com expansores axiais e radiais.

Para evitar vazamento de gás da câmara de combustão para o cárter através das travas dos anéis do pistão, é necessário garantir que as travas dos anéis adjacentes não estejam localizadas na mesma linha reta.

Os anéis de pistão operam em condições difíceis. Eles estão expostos a altas temperaturas e a lubrificação de suas superfícies externas, movendo-se em alta velocidade ao longo do espelho do cilindro, não é suficiente. Portanto, são impostas altas exigências ao material dos anéis de pistão. Na maioria das vezes, ligas de ferro fundido de alta qualidade são usadas para sua fabricação. Os anéis de compressão superiores, que operam nas condições mais severas, geralmente são revestidos externamente com cromo poroso. Os anéis raspadores de óleo compostos são feitos de liga de aço.

Pino do pistão

Pino do pistão serve para uma conexão articulada do pistão com a biela. É um tubo que passa pela cabeça superior da biela e é instalado com suas extremidades nas saliências do pistão. O pino do pistão é preso às saliências por dois anéis de mola de retenção localizados em ranhuras especiais das saliências. Esta fixação permite que o dedo (neste caso é denominado flutuante) gire. Toda a sua superfície fica funcional e se desgasta menos. O eixo do pino nas saliências do pistão pode ser deslocado em relação ao eixo do cilindro em 1,5...2,0 mm na direção da maior força lateral. Isto reduz a batida do pistão em um motor frio.

Os pinos do pistão são feitos de aço de alta qualidade. Para garantir alta resistência ao desgaste, sua superfície cilíndrica externa é endurecida ou cementada e depois retificada e polida.

Grupo de pistão consiste em um número bastante grande de peças (pistão, anéis, pino), cuja massa pode variar por razões tecnológicas; dentro de certos limites. Se a diferença na massa dos grupos de pistão em cilindros diferentes for significativa, surgirão cargas inerciais adicionais durante a operação do motor. Portanto, os grupos de pistão para um motor são selecionados de forma que difiram insignificantemente em peso (para motores pesados, não mais que 10 g).

O grupo de bielas do mecanismo de manivela consiste em:

- biela

- cabeças da biela superior e inferior

- rolamentos

- parafusos da biela com porcas e elementos para sua fixação

biela

biela conecta o pistão à manivela do virabrequim e, transformando o movimento alternativo do grupo de pistão no movimento rotacional do virabrequim, realiza um movimento complexo, ao mesmo tempo em que é submetido a cargas de choque alternadas. A biela consiste em três elementos estruturais: biela 2, cabeça superior (pistão) 1 e cabeça inferior (manivela) 3. A biela geralmente tem uma seção em I. Para reduzir o atrito, uma bucha de bronze 6 com um orifício para fornecer óleo às superfícies de atrito é pressionada na cabeça superior para reduzir o atrito. A cabeça inferior da biela é dividida para permitir a montagem com o virabrequim. Para motores a gasolina, o conector do cabeçote geralmente está localizado em um ângulo de 90° em relação ao eixo da biela. Nos motores diesel, a cabeça inferior da biela 7, via de regra, possui um conector oblíquo. A tampa inferior da cabeça 4 é fixada à biela com dois parafusos da biela, precisamente ajustados aos orifícios da biela e da tampa para garantir uma montagem de alta precisão. Para evitar que a fixação se solte, as porcas dos parafusos são fixadas com contrapinos, arruelas de pressão ou porcas de fixação. O furo na cabeça inferior é perfurado junto com a tampa, portanto as tampas da biela não podem ser intercambiáveis.

Arroz. Detalhes do grupo da biela:

1 - cabeça da biela superior; 2 - haste; 3 - cabeça inferior da biela; 4 - tampa inferior da cabeça; 5 - forros; 6 - bucha; 7 - biela diesel; S - biela principal do conjunto biela articulada

Para reduzir o atrito na conexão da biela com o virabrequim e facilitar o reparo do motor, um rolamento da biela é instalado na cabeça inferior da biela, que é feito na forma de duas camisas de aço de paredes finas 5 preenchidas com um liga antifricção. A superfície interna das camisas é ajustada com precisão aos munhões do virabrequim. Para fixar os revestimentos em relação à cabeça, eles possuem antenas dobradas que se encaixam nas ranhuras correspondentes da cabeça. O fornecimento de óleo às superfícies de atrito é fornecido por ranhuras anulares e orifícios nas camisas.

Para garantir um bom equilíbrio das partes do mecanismo de manivela, os grupos de bielas de um motor (assim como os de pistão) devem ter a mesma massa com sua correspondente distribuição entre as cabeças superior e inferior da biela.

Os motores V-twin às vezes usam conjuntos de bielas articuladas, consistindo em bielas emparelhadas. A biela principal 8, de desenho convencional, é conectada ao pistão de uma carreira. Uma biela auxiliar auxiliar, conectada pela cabeça superior a um pistão de outra linha, é fixada de forma articulada com um pino à cabeça inferior da biela principal pela cabeça inferior.

Conectado ao pistão por meio de uma biela, absorve as forças que atuam sobre o pistão. Nele é gerado um torque, que é então transmitido à transmissão, e também é utilizado para acionar outros mecanismos e unidades. Sob a influência de forças inerciais e pressão do gás que mudam bruscamente de magnitude e direção, o virabrequim gira de forma desigual, sofrendo vibrações de torção, sendo submetido a torções, flexões, compressão e tensão, além de receber cargas térmicas. Portanto, deve ter resistência, rigidez e resistência ao desgaste suficientes com um peso relativamente baixo.

Os projetos do virabrequim são complexos. Sua forma é determinada pelo número e disposição dos cilindros, pela ordem de operação do motor e pelo número de mancais principais. As partes principais do virabrequim são munhões principais 3, munhões da biela 2, bochechas 4, contrapesos 5, extremidade dianteira (dedo do pé 1) e extremidade traseira (haste 6) com flange.

As cabeças inferiores das bielas são fixadas aos munhões da biela do virabrequim. Os munhões principais do eixo são instalados nos mancais do cárter do motor. Os munhões principal e da biela são conectados por meio de bochechas. Uma transição suave dos munhões para as bochechas, chamada de filete, evita concentrações de tensões e possíveis quebras do virabrequim. Os contrapesos são projetados para descarregar os mancais principais das forças centrífugas que surgem no virabrequim durante sua rotação. Eles geralmente são feitos como uma peça única com as bochechas.

Para garantir a operação normal do motor, o óleo do motor deve ser fornecido sob pressão às superfícies de trabalho dos munhões principal e da biela. O óleo flui dos orifícios do cárter para os mancais principais. Em seguida, chega aos rolamentos da biela através de canais especiais nos munhões principais, bochechas e moentes. Para purificação adicional do óleo centrífugo, os munhões da biela possuem cavidades de coleta de sujeira fechadas com bujões.

Os virabrequins são feitos por forjamento ou fundição de aços de médio carbono e ligas (também pode ser usado ferro fundido de alta qualidade). Após o tratamento mecânico e térmico, os munhões principal e da biela são submetidos ao endurecimento superficial (para aumentar a resistência ao desgaste) e, em seguida, retificados e polidos. Após o processamento, o eixo é equilibrado, ou seja, consegue-se uma distribuição de sua massa em relação ao eixo de rotação, na qual o eixo fica em um estado de equilíbrio indiferente.

Os rolamentos principais usam revestimentos resistentes ao desgaste de paredes finas, semelhantes aos revestimentos dos rolamentos da biela. Para absorver cargas axiais e evitar o deslocamento axial do virabrequim, um de seus rolamentos principais (geralmente o dianteiro) é feito de impulso.

Volante

Volante está preso ao flange da haste do virabrequim. É um disco de ferro fundido cuidadosamente balanceado de uma determinada massa. Além de garantir a rotação uniforme do virabrequim, o volante ajuda a superar a resistência à compressão nos cilindros na partida do motor e sobrecargas de curta duração, por exemplo, na partida de um veículo. Uma coroa dentada é fixada ao aro do volante para dar partida no motor a partir do motor de partida. A superfície do volante que entra em contato com o disco acionado pela embreagem é retificada e polida.

Arroz. Virabrequim:

1 - meia; 2 - munhão da biela; 3 - colo molar; 4 - bochecha; 5 - contrapeso; 6 - haste com flange