Krank mekanizmasının amacı, cihazı, çalışma prensibi. İçten yanmalı bir motorun krank mekanizması: cihaz, amaç, nasıl çalışır Krank mekanizması tasarlanmıştır

Ayrıca okuyun

Krank mekanizması tasarlanmıştır pistonun ileri geri hareketini krank milinin dönme hareketine dönüştürmek.

Krank mekanizmasının parçaları şu şekilde ayrılabilir:

- sabit - karter, silindir bloğu, silindirler, silindir kapağı, kapak contası ve tava. Tipik olarak silindir bloğu, karterin üst yarısı ile birlikte dökülür, bu nedenle bazen blok karter olarak da adlandırılır.

- krank milinin hareketli parçaları - pistonlar, piston segmanları ve pimler, bağlantı çubukları, krank mili ve volan.

Ek olarak, krank mekanizması çeşitli bağlantı elemanlarının yanı sıra ana ve biyel kolu yataklarını da içerir.

Blok karter

Blok karter- motor çerçevesinin ana elemanı. Önemli kuvvet ve termal etkilere maruz kalır ve yüksek mukavemet ve sertliğe sahip olmalıdır. Karter, silindirleri, krank mili desteklerini, bazı gaz dağıtım mekanizması cihazlarını, karmaşık kanal ağıyla birlikte yağlama sisteminin çeşitli bileşenlerini ve diğer yardımcı ekipmanları içerir. Karter, döküm yoluyla dökme demir veya alüminyum alaşımından yapılmıştır.

Silindir

Silindirler krank mekanizmasının kılavuz elemanlarıdır ⭐. Pistonlar içlerinde hareket eder. Silindir generatrisinin uzunluğu, pistonun strokuna ve boyutlarına göre belirlenir. Silindirler, pistonun üstündeki boşlukta keskin bir şekilde değişen basınç koşulları altında çalışır. Duvarları sıcaklığı 1500...2500 °C'ye kadar olan alevler ve sıcak gazlarla temas eder.

Silindirler sınırlı yağlamayla güçlü, sert, ısıya ve aşınmaya dayanıklı olmalıdır. Ayrıca silindir malzemesi iyi döküm özelliklerine sahip olmalı ve işlenmesi kolay olmalıdır. Tipik olarak silindirler özel alaşımlı dökme demirden yapılır, ancak alüminyum alaşımları ve çelik de kullanılabilir. Ayna adı verilen silindirin iç çalışma yüzeyi, sürtünmeyi azaltmak, aşınma direncini ve dayanıklılığı artırmak için özenle işlenir ve kromla kaplanır.

Sıvı soğutmalı motorlarda silindirler, silindir bloğuyla birlikte dökülebilir veya blok deliklerine ayrı gömlekler monte edilebilir. Silindirlerin dış duvarları ile blok arasında soğutma ceketi adı verilen boşluklar bulunur. İkincisi, motoru soğutan sıvı ile doldurulur. Silindir gömleği dış yüzeyi ile soğutucu ile doğrudan temas halinde ise buna ıslak denir. Aksi takdirde kuru denir. Değiştirilebilir ıslak astarların kullanılması motor onarımını kolaylaştırır. Bir bloğa monte edildiğinde ıslak astarlar güvenilir bir şekilde kapatılır.

Hava soğutmalı motor silindirleri ayrı ayrı dökülür. Isı dağılımını iyileştirmek için dış yüzeyleri halka şeklinde kanatçıklarla donatılmıştır. Hava soğutmalı motorların çoğunda, silindirler ve kafaları ortak cıvatalar veya saplamalarla karterin üst kısmına sabitlenir.

V-şekilli bir motorda, bir sıranın silindirleri diğer sıranın silindirlerine göre biraz kaymış olabilir. Bunun nedeni, her krank mili krankına, biri bloğun sağ yarısının pistonu, diğeri bloğun sol yarısının pistonu için tasarlanmış iki bağlantı çubuğunun bağlı olmasıdır.

Silindir bloğu

Silindir bloğunun dikkatlice işlenmiş üst düzlemine, silindirleri yukarıdan kapatan bir silindir kafası monte edilmiştir. Silindirlerin üstündeki başlıkta yanma odalarını oluşturan girintiler vardır. Sıvı soğutmalı motorlar için, silindir kapağının gövdesinde, silindir bloğunun soğutma ceketi ile iletişim kuran bir soğutma ceketi bulunur. Üstte bulunan valfler ile kafada bunlar için yuvalar, giriş ve çıkış kanalları, bujileri (benzinli motorlar için) veya enjektörleri (dizel motorlar için) takmak için dişli delikler, yağlama sistemi hatları, montaj ve diğer yardımcı delikler bulunur. Blok kafasının malzemesi genellikle alüminyum alaşımı veya dökme demirdir.

Silindir bloğu ile silindir kafası arasında sıkı bir bağlantı, cıvata veya somunlu saplamalar kullanılarak sağlanır. Silindirlerden gazların ve soğutma sıvısının soğutma ceketinden sızmasını önlemek amacıyla mafsalın sızdırmazlığını sağlamak için silindir bloğu ile silindir kapağı arasına bir conta takılmıştır. Genellikle asbestli kartondan yapılır ve ince çelik veya bakır levha ile kaplanır. Bazen contanın yapışmasını önlemek için contanın her iki tarafı da grafit ile sürülür.

Krankın parçalarını ve diğer motor mekanizmalarını kirlenmeden koruyan karterin alt kısmına genellikle karter denir. Nispeten düşük güçlü motorlarda, tava aynı zamanda motor yağı için bir depo görevi de görür. Palet çoğunlukla damgalanarak dökülür veya çelik sacdan yapılır. Yağ sızıntısını ortadan kaldırmak için, karter ile karter arasına bir conta takılır (düşük güçlü motorlarda, bu bağlantıyı kapatmak için genellikle bir sızdırmazlık maddesi - "sıvı conta") kullanılır.

Motor çerçevesi

Krank mekanizmasının birbirine bağlı sabit parçaları, hem dahili (motorun çalışmasıyla ilgili) hem de harici (şanzıman ve şasi nedeniyle) tüm ana gücü ve termal yükleri emen motorun çekirdeğidir. Aracın destek sisteminden (şasi, gövde, mahfaza) ve arkasından motor şasisine iletilen kuvvet yükleri, önemli ölçüde motorun montaj yöntemine bağlıdır. Genellikle üç veya dört noktadan bağlanır, böylece makinenin düz olmayan yüzeyler üzerinde hareket etmesi sırasında oluşan destek sistemindeki bozulmalardan kaynaklanan yükler dikkate alınmaz. Motor montajı, boyuna ve enine kuvvetlerin etkisi altında (hızlanma, frenleme, dönüş vb. Sırasında) yatay düzlemde yer değiştirme olasılığını ortadan kaldırmalıdır. Çalışan bir motordan aracın destek sistemine iletilen titreşimi azaltmak için, motor ile alt motor çerçevesi arasına montaj noktalarında çeşitli tasarımlarda lastik yastıklar takılır.

Krank mekanizmasının piston grubu aşağıdakilerden oluşur: bir takım sıkıştırma ve yağ sıyırıcı halkaları, piston pimi ve sabitleme parçalarıyla birlikte piston tertibatı. Amacı, güç stroku sırasında gaz basıncını algılamak ve biyel kolu aracılığıyla krank miline kuvvet iletmek, diğer yardımcı strokları gerçekleştirmek ve ayrıca gazların krank karterine ve silindire girmesini önlemek için silindirin piston üstündeki boşluğunu kapatmaktır. motor yağının içine nüfuz etmesi.

Piston

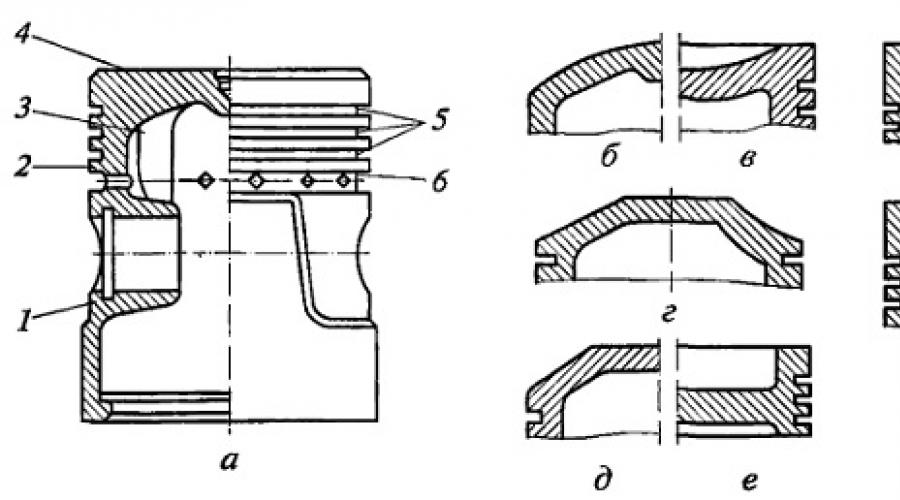

Piston alt kısmı yukarı gelecek şekilde bir silindire yerleştirilmiş, karmaşık şekilli metal bir camdır. İki ana bölümden oluşur. Kalınlaştırılan üst kısma başlık, alt kılavuz kısmına ise etek adı verilir. Piston kafasında bir taban (4) (Şekil a) ve duvarlar (2) bulunur. Oluklar (5), sıkıştırma halkaları için duvarlarda işlenir. Alt oluklarda yağı boşaltmak için drenaj delikleri 6 bulunur. Kafanın sağlamlığını ve sağlamlığını arttırmak için, duvarları, duvarları ve tabanını piston piminin takılı olduğu çıkıntılara bağlayan masif kaburgalar (3) ile donatılmıştır. Bazen tabanın iç yüzeyi de nervürlüdür.

Etek baştan daha ince duvarlara sahiptir. Orta kısmında delikli patronlar bulunmaktadır.

Pirinç. Farklı alt şekillere (a-z) sahip pistonların tasarımları ve elemanları:

1 - patron; 2 - piston duvarı; 3 - kaburga; 4 - piston tabanı; 5 - sıkıştırma halkaları için oluklar; 6 - yağ drenajı için drenaj deliği

Piston kafaları düz (bkz. a), dışbükey, içbükey ve şekilli olabilir (Şek. b-h). Şekilleri, motor ve yanma odası tipine, benimsenen karışım oluşturma yöntemine ve pistonların üretim teknolojisine bağlıdır. En basit ve teknolojik olarak en gelişmiş olanı düz formdur. Dizel motorlarda içbükey ve şekilli tabanlı pistonlar kullanılır (bkz. Şekil e-h).

Motor çalışırken pistonlar, sıvı veya hava ile soğutulan silindirlere göre daha fazla ısınır, dolayısıyla pistonların (özellikle alüminyum olanların) genleşmesi daha fazladır. Silindir ile piston arasında bir boşluk olmasına rağmen pistonun sıkışması meydana gelebilir. Sıkışmayı önlemek için eteğe oval bir şekil verilir (ovalin ana ekseni piston pimi eksenine diktir), eteğin çapı kafanın çapına göre arttırılır, etek kesilir (çoğunlukla bir T veya U şeklinde kesim yapılır) ve biyel kolunun salınım düzlemindeki termal genleşme eteklerini sınırlamak için pistonun içine dengeleme uçları dökülür veya pistonun iç yüzeylerini basınç altındaki motor yağı jetleriyle kuvvetli bir şekilde soğutmak .

Önemli kuvvete ve termal yüklere maruz kalan bir pistonun yüksek mukavemete, termal iletkenliğe ve aşınma direncine sahip olması gerekir. Atalet kuvvetlerini ve momentlerini azaltmak için kütlesinin düşük olması gerekir. Pistonun tasarımını ve malzemesini seçerken bu dikkate alınır. Çoğu zaman malzeme alüminyum alaşımı veya dökme demirdir. Bazen çelik ve magnezyum alaşımları kullanılır. Pistonlar veya bunların tek tek parçaları için ümit verici malzemeler, yeterli mukavemete, yüksek aşınma direncine, düşük ısı iletkenliğine, düşük yoğunluğa ve küçük bir termal genleşme katsayısına sahip seramik ve sinterlenmiş malzemelerdir.

Segmanlar

Segmanlar piston ve silindir arasında sıkı bir hareketli bağlantı sağlar. Gazların pistonun üstündeki boşluktan krank karterine girmesini ve yağın yanma odasına girmesini önlerler. Kompresyon ve yağ sıyırıcı segmanları bulunmaktadır.

Sıkıştırma halkaları(iki veya üç) pistonun üst oluklarına monte edilmiştir. Kilit adı verilen bir kesimleri vardır ve bu nedenle geri yaylanabilirler. Serbest durumda halkanın çapı silindirin çapından biraz daha büyük olmalıdır. Böyle bir halka sıkıştırılmış halde silindire yerleştirildiğinde sıkı bir bağlantı oluşturur. Silindire takılan halkanın ısıtıldığında genleşebilmesini sağlamak için kilitte 0,2...0,4 mm boşluk olmalıdır. Sıkıştırma segmanlarının iyi bir şekilde alışmasını sağlamak için silindirlerde sıklıkla dış yüzeyi konik olan segmanların yanı sıra kenarlarında iç veya dış tarafta pah bulunan büküm halkaları kullanılır. Bir pahın varlığı nedeniyle, bu tür halkalar, bir silindire monte edildiğinde enine kesitte eğrilmekte ve piston üzerindeki olukların duvarlarına sıkı bir şekilde oturmaktadır.

Yağ sıyırıcı halkaları(bir veya iki) yağı silindir duvarlarından çıkararak yanma odasına girmesini önleyin. Sıkıştırma halkalarının altındaki pistonun üzerinde bulunurlar. Tipik olarak, yağ sıyırıcı halkaları, dış silindirik yüzey üzerinde halka şeklinde bir oluğa ve bunların içinden pistondaki drenaj deliklerine geçen yağı boşaltmak için radyal geçiş yuvalarına sahiptir (bkz. Şekil a). Yağ tahliyesi için yuvalara sahip yağ sıyırıcı halkalara ek olarak eksenel ve radyal genişleticilere sahip kompozit halkalar kullanılır.

Yanma odasından piston segmanlarının kilitleri yoluyla kartere gaz sızıntısını önlemek için, bitişik segmanların kilitlerinin aynı düz çizgide bulunmamasını sağlamak gerekir.

Piston segmanları zor koşullar altında çalışır. Yüksek sıcaklıklara maruz kalırlar ve silindir aynası boyunca yüksek hızda hareket eden dış yüzeylerinin yağlanması yeterli değildir. Bu nedenle piston segmanlarının malzemesine yönelik yüksek talepler bulunmaktadır. Çoğu zaman, imalatları için yüksek dereceli alaşımlı dökme demir kullanılır. En ağır koşullar altında çalışan üst sıkıştırma segmanlarının dış tarafı genellikle gözenekli kromla kaplanır. Kompozit yağ sıyırıcı halkaları alaşımlı çelikten yapılmıştır.

Piston pimi

Piston pimi pistonun biyel kolu ile menteşeli bir bağlantısına hizmet eder. Biyel kolunun üst başından geçen ve uçlarından piston göbeklerine monte edilen bir borudur. Piston pimi, göbeklerin özel oluklarında bulunan iki tespit yayı halkası ile göbeklere sabitlenir. Bu sabitleme, parmağın (bu durumda buna yüzen parmak denir) dönmesine izin verir. Tüm yüzeyi çalışır hale gelir ve daha az aşınır. Piston göbeklerindeki pim ekseni, silindir eksenine göre daha büyük yanal kuvvet yönünde 1,5...2,0 mm kaydırılabilir. Bu, soğuk bir motorda piston vuruntusunu azaltır.

Piston pimleri yüksek kaliteli çelikten yapılmıştır. Yüksek aşınma direnci sağlamak için dış silindirik yüzeyleri sertleştirilir veya karbürlenir, ardından taşlanır ve parlatılır.

Piston grubu kütlesi teknolojik nedenlerden dolayı dalgalanabilecek oldukça fazla sayıda parçadan (piston, segman, pim) oluşur; belirli sınırlar dahilinde. Farklı silindirlerdeki piston gruplarının kütlesindeki fark önemliyse, motorun çalışması sırasında ek atalet yükleri ortaya çıkacaktır. Bu nedenle, bir motor için piston grupları, ağırlık bakımından çok az farklılık gösterecek şekilde seçilir (ağır motorlar için 10 g'dan fazla olmamalıdır).

Krank mekanizmasının biyel grubu aşağıdakilerden oluşur:

- Bağlantı Çubuğu

- üst ve alt biyel kafaları

- rulmanlar

- sabitleme için somun ve elemanlarla biyel kolu cıvataları

Bağlantı Çubuğu

Bağlantı Çubuğu pistonu krank mili krankına bağlar ve piston grubunun ileri geri hareketini krank milinin dönme hareketine dönüştürerek, alternatif şok yüklerine maruz kalırken karmaşık bir hareket gerçekleştirir. Biyel kolu üç yapısal elemandan oluşur: çubuk 2, üst (piston) kafası 1 ve alt (krank) kafası 3. Biyel kolu çubuğu genellikle bir I kesitine sahiptir. Sürtünmeyi azaltmak için, sürtünmeyi azaltmak amacıyla sürtünme yüzeylerine yağ sağlamak için bir delik bulunan bronz bir burç (6) üst kafaya bastırılır. Biyel kolunun alt başlığı, krank miline montaja izin verecek şekilde bölünmüştür. Benzinli motorlar için kafa konnektörü genellikle biyel kolunun eksenine 90° açıyla yerleştirilir. Dizel motorlarda, biyel kolunun (7) alt başlığı kural olarak eğik bir konektöre sahiptir. Alt kafa kapağı (4), yüksek hassasiyetli montajı sağlamak için biyel kolu ve kapaktaki deliklere tam olarak uyan iki biyel kolu cıvatasıyla biyel koluna bağlanır. Bağlantının gevşemesini önlemek için cıvata somunları kamalı pimler, kilitli rondelalar veya kilitli somunlarla sabitlenir. Alt kafadaki delik kapakla birlikte delindiğinden biyel kolu kapakları birbiriyle değiştirilemez.

Pirinç. Biyel grubu detayları:

1 - üst biyel kolu kafası; 2 - çubuk; 3 - biyel kolunun alt kafası; 4 - alt baş kapağı; 5 - gömlekler; 6 - burç; 7 - dizel biyel kolu; S - mafsallı biyel kolu düzeneğinin ana biyel kolu

Biyel kolunun krank miline bağlantısındaki sürtünmeyi azaltmak ve motor onarımını kolaylaştırmak için, biyel kolunun alt kafasına, bir dolgu ile doldurulmuş iki ince duvarlı çelik astar (5) şeklinde yapılmış bir biyel kolu yatağı monte edilir. sürtünme önleyici alaşım. Gömleklerin iç yüzeyi krank mili muylularına göre hassas bir şekilde ayarlanmıştır. Astarları kafaya göre sabitlemek için kafadaki karşılık gelen oluklara oturan bükülmüş antenlere sahiptirler. Sürtünme yüzeylerine yağ beslemesi, astarlardaki halka şeklindeki oluklar ve deliklerle sağlanır.

Krank mekanizmasının parçaları arasında iyi bir denge sağlamak için, bir motorun biyel kolu grupları (piston gruplarının yanı sıra), biyel kolunun üst ve alt kafaları arasındaki karşılık gelen dağılımla aynı kütleye sahip olmalıdır.

V-twin motorlar bazen eşleştirilmiş bağlantı çubuklarından oluşan mafsallı bağlantı kolu düzeneklerini kullanır. Geleneksel bir tasarıma sahip olan ana biyel kolu (8), bir sıranın pistonuna bağlanmıştır. Üst kafa tarafından başka bir sıranın pistonuna bağlanan yardımcı bir arka biyel kolu, alt kafa tarafından ana biyel kolunun alt kafasına bir pim ile dönebilir şekilde bağlanır.

Bir biyel vasıtasıyla pistona bağlanan pistona etki eden kuvvetleri emer. Üzerinde bir tork üretilir, bu daha sonra şanzımana iletilir ve aynı zamanda diğer mekanizmaları ve birimleri tahrik etmek için de kullanılır. Büyüklüğü ve yönü keskin bir şekilde değişen atalet kuvvetlerinin ve gaz basıncının etkisi altında, krank mili düzensiz bir şekilde döner, burulma titreşimleri yaşar, bükülme, bükülme, sıkıştırma ve gerilmeye maruz kalır ve ayrıca termal yükler alır. Bu nedenle nispeten düşük bir ağırlığa sahip olması, yeterli mukavemete, sağlamlığa ve aşınma direncine sahip olması gerekir.

Krank mili tasarımları karmaşıktır. Şekilleri silindirlerin sayısı ve düzenine, motorun çalışma sırasına ve ana yatakların sayısına göre belirlenir. Krank milinin ana parçaları ana muylular 3, biyel kolu muyluları 2, yanaklar 4, karşı ağırlıklar 5, ön uç (ayak parmağı 1) ve flanşlı arka uçtan (şaft 6) oluşur.

Biyel kollarının alt kafaları krank milinin biyel kolu muylularına tutturulmuştur. Milin ana muyluları motor karterinin yataklarına monte edilmiştir. Ana ve biyel kolu muyluları yanaklar kullanılarak bağlanır. Muylulardan yanaklara fileto adı verilen yumuşak bir geçiş, gerilim yoğunlaşmalarını ve krank milinin olası bozulmalarını önler. Karşı ağırlıklar, ana yatakları, dönüşü sırasında krank mili üzerinde ortaya çıkan merkezkaç kuvvetlerinden boşaltmak için tasarlanmıştır. Genellikle yanaklarla birlikte tek parça olarak yapılırlar.

Motorun normal çalışmasını sağlamak için, ana ve biyel kolu muylularının çalışma yüzeylerine motor yağı basınç altında sağlanmalıdır. Yağ, karterdeki deliklerden ana yataklara akar. Daha sonra ana muylularda, yanaklarda ve krank pimlerinde bulunan özel kanallar vasıtasıyla biyel kolu yataklarına ulaşır. Ek santrifüj yağı arıtımı için, biyel kolu muylularında tapalarla kapatılmış kir toplama boşlukları bulunur.

Krank milleri orta karbonlu ve alaşımlı çeliklerden dövme veya döküm yoluyla yapılır (yüksek kaliteli dökme demir de kullanılabilir). Mekanik ve ısıl işlemden sonra, ana ve biyel kolu muyluları yüzey sertleştirmesine (aşınma direncini arttırmak için) tabi tutulur ve ardından taşlanır ve cilalanır. İşlemden sonra şaft dengelenir, yani şaftın kayıtsız bir denge durumunda olduğu dönme eksenine göre kütlesinin böyle bir dağılımı elde edilir.

Ana yataklar, biyel kolu yataklarının gömleklerine benzer, ince duvarlı, aşınmaya dayanıklı gömlekler kullanır. Eksenel yükleri absorbe etmek ve krank milinin eksenel yer değiştirmesini önlemek için ana yataklarından biri (genellikle ön) itme yapılır.

Çark

Çark Krank mili şaft flanşına bağlanmıştır. Belirli bir kütleye sahip, dikkatlice dengelenmiş bir dökme demir disktir. Volan, krank milinin eşit şekilde dönmesini sağlamanın yanı sıra, motoru çalıştırırken silindirlerdeki sıkıştırma direncinin ve örneğin bir aracı çalıştırırken kısa süreli aşırı yüklerin üstesinden gelmeye yardımcı olur. Motoru marş motorundan çalıştırmak için volan jantına bir halka dişli takılıdır. Volanın debriyaj tahrikli diskle temas eden yüzeyi taşlanmış ve parlatılmıştır.

Pirinç. Krank mili:

1 - çorap; 2 - biyel kolu muylusu; 3 - azı boynu; 4 - yanak; 5 - karşı ağırlık; 6 - flanşlı sap

Krank mekanizması cihazı, pistonun ileri geri hareketini, bir arabanın içten yanmalı motorunda krank milinin hareketi gibi davranabilen ve bunun tersi de geçerli olan dönme hareketine dönüştürmek için tasarlanmıştır.

Krank mekanizmasının parçaları iki gruba ayrılır: hareketli parçalar ve sabit parçalar. Hareketli parçalar şunlardır: piston ile birlikte, yataklı krank mili cihazı, biyel kolu, piston pimi, volan ve krank. Sabit parçalar şunları içerir: içten yanmalı bir motorun temel parçaları olan silindir bloğu (karter ile tek bir dökümdür); debriyaj ve volan muhafazası, silindir kapağı, alt karter, blok kapakları, silindir gömlekleri, blok kapağı contaları, bağlantı elemanları, krank mili yarım halkaları, braketler.

1. Biyel kolu mekanizmasının amacı ve özellikleri.

Krank mekanizması, pistonlu içten yanmalı motorun ana cihazıdır. Bu sistem belirli bir stroktaki gaz basıncını algılayacak şekilde tasarlanmıştır. Ayrıca bu mekanizma ileri geri hareket eden pistonların hareketlerini otomobilin krank milinin dönme hareketlerine dönüştürmenize olanak tanır.

Bu standart cihaz, piston segmanları, gömlekleri ve silindir kafaları, karter, biyel kolları, krank mili, volan, biyel kolu ve ana yataklara sahip pistonlardan oluşur.İçten yanmalı motorun doğrudan çalışma anları sırasında ileri geri hareket eden kütlelerin atalet kuvvetleri, gaz basıncı, çeşitli dengesiz dönen kütlelerin ataletleri, sürtünme ve yer çekimi krank mekanizması parçalarını doğrudan etkiler.

Yukarıdaki kuvvetlerin tümü, elbette yer çekimi hariç, söz konusu tüm büyüklüklerin değerindeki ve yönündeki değişikliği etkiler. Bütün bunlar doğrudan krank mili cihazının dönme açısına ve doğrudan içten yanmalı motorun silindirlerinde meydana gelen işlemlere bağlıdır.

2. Biyel kolu mekanizmasının tasarımı.

Krank mekanizmasının tüm bileşenleri zaten bilindiğinden, krank milinin yapısını dikkate almaya başlamakta fayda var. Krank mili, içten yanmalı bir motorun ana elemanlarından biridir ve silindir-piston grubunun diğer parçalarıyla birlikte motorun ömrünü belirler.

Böylece cihazın hizmet ömrü çeşitli göstergelerle karakterize edilecektir: aşınma direnci ve yorulma dayanımı. Krank mili, pistonlara etki eden tüm kuvvetleri biyel kolları yardımıyla karşılar. Bundan sonra krank mili tüm bu kuvvetleri aktarma mekanizmasına iletir. Çeşitli içten yanmalı motor mekanizmalarına güç verecek. Krank mili yapısı şunlardan oluşur: ana muylular, biyel muyluları, bağlantı yanakları, bir sap ve bir ayak parmağı.

Böylece cihazın hizmet ömrü çeşitli göstergelerle karakterize edilecektir: aşınma direnci ve yorulma dayanımı. Krank mili, pistonlara etki eden tüm kuvvetleri biyel kolları yardımıyla karşılar. Bundan sonra krank mili tüm bu kuvvetleri aktarma mekanizmasına iletir. Çeşitli içten yanmalı motor mekanizmalarına güç verecek. Krank mili yapısı şunlardan oluşur: ana muylular, biyel muyluları, bağlantı yanakları, bir sap ve bir ayak parmağı.

3. Biyel kolu mekanizmasının arızaları.

İçten yanmalı bir motorun doğrudan çalışması sırasında, hareketli ve dönen parçaların atalet kuvvetlerinden, gaz basıncından kaynaklanan dengesiz ve aşırı yüksek dinamik yüklerin etkisi sonucu, şaft bükülmeye ve burulma ve bireysel yüzeylere maruz kalır. cihaz basitçe aşınır.

Tüm yorulma hasarları doğrudan metal yapıda birikerek mikro çatlaklara ve çeşitli türde kusurlara neden olur. Elemanların aşınması, evrensel ve özel ölçüm aletleri kullanılarak belirlenir. Çatlakları tespit etmek için manyetik kusur dedektörü kullanmanız gerekir. Krank milinin sürekli kullanımıyla kusurlara maruz kalır.

En yaygın olanı aşınma kusurudur. Ancak cihazın tamamının birçok parçası aşınmaya maruz kalır. Ana muylular ve biyel kolları aşındığında, ovallik ve koniklik bozulduğunda, onarım için gerekli boyuta taşlamak gerekir. Yüzey kaplamaları uygulamak, bandın elektrik kontak kaynağı, metalizasyon, yüzeyin toz malzemelerle doldurulması bu sorunun çözümüdür.

En yaygın olanı aşınma kusurudur. Ancak cihazın tamamının birçok parçası aşınmaya maruz kalır. Ana muylular ve biyel kolları aşındığında, ovallik ve koniklik bozulduğunda, onarım için gerekli boyuta taşlamak gerekir. Yüzey kaplamaları uygulamak, bandın elektrik kontak kaynağı, metalizasyon, yüzeyin toz malzemelerle doldurulması bu sorunun çözümüdür.

Ayrıca yeni yarım halkaların takılması ve plastinasyon işleminin yapılması tavsiye edilir. Ayrıca aşınma, zamanlama dişlisi, kasnak ve volan için gerekli olan yuvaları da etkileyebilir. Aşınma ayrıca yağ dişlerini, volan flanş yüzeylerini, volan pimlerini ve kama yuvalarını da etkiler. Yukarıdaki sorunların tamamını çözmek çok fazla kaynak ve zaman almayacaktır.

İlk problem için bandın geleneksel metalizasyonunu, yüzey kaplamasını veya elektronik kaynağını yapmanız gerekir. İplikle ilgili sorun, ipliğin bir kesici ile normalleştirilmiş bir profile kadar derinleştirilmesiyle çözülür. Pimlerin değiştirilmesi yeterlidir, ancak kamaların büyütülmüş boyutu ve yeni kama yuvaları için oluklar için frezeleme yapmanız gerekir. Bundan sonra kaynak yapmanız gerekir ve sorun ortadan kalkacaktır.

Ayrıca aşınma, milin ucundaki dış halkaların yuvasını, pim deliklerini, volan montajını ve dişleri de etkileyebilir. Her yerde koltukları delmeniz ve burçlara bastırmanız gerekiyor. Ayrıca onarım boyutuna göre pimlerin raybalanması ve kaynak yapılması gerekir. Diş çekme ayrıca sonraki bir işlemde dişin genişletilmesiyle havşa açmayı veya delik açmayı da gerektirir. Tüm dişli delikler de derinleştirilmiştir.

Ayrıca aşınma, milin ucundaki dış halkaların yuvasını, pim deliklerini, volan montajını ve dişleri de etkileyebilir. Her yerde koltukları delmeniz ve burçlara bastırmanız gerekiyor. Ayrıca onarım boyutuna göre pimlerin raybalanması ve kaynak yapılması gerekir. Diş çekme ayrıca sonraki bir işlemde dişin genişletilmesiyle havşa açmayı veya delik açmayı da gerektirir. Tüm dişli delikler de derinleştirilmiştir.

Aşınmaya ek olarak, şaftın bükülmesinde de sorunlar ortaya çıkıyor ve bu da krankların konumunun ihlaline neden oluyor. Bu durumda, muyluları özel bir onarım boyutuna taşlamanız ve sonraki işlemlerle muyluları birleştirmeniz gerekir. En sorunlu olanı şaft muylularındaki çatlaklar olabilir, çünkü bunları onarım boyutuna taşlamanın yanı sıra, çatlakların bir aşındırıcı alet kullanılarak kesilmesi de gerekli olacaktır. Prensip olarak bu sürücü için oldukça yeterlidir, çünkü diğer sorunlar ve arızalar dışarıdan profesyonel müdahale gerektirebilir.

4. Biyel kolu mekanizmasının bakımı.

İçten yanmalı motorun uygun şekilde bakımı ve normal çalışması, tüm parçalarının minimum düzeyde aşınmasını ve kesintisiz çalışmasını sağlayacaktır. Ayrıca krank mekanizmasının uzun süre tamire ihtiyacı olmayacak.

Çalışması sırasında krank mekanizmasının tüm yapısal bileşenlerinin normal çalışma koşullarını sağlamak için kesinlikle izin VERİLMEZ takip etme:

Çalışması sırasında krank mekanizmasının tüm yapısal bileşenlerinin normal çalışma koşullarını sağlamak için kesinlikle izin VERİLMEZ takip etme:

- motor aşırı yüklendiğinde uzun süreli çalışma;

Motorun düşük yağ basıncı koşullarında çalıştırılması;

Motorun çok düşük karter yağı sıcaklıklarında çalıştırılması;

Piston segmanlarının kokmasına neden olacak motorun uzun süre rölantide çalıştırılması;

İçinde fan muhafazası bulunmayan veya fan muhafazası bulunan ancak eşleşme yüzeyine gevşek oturan bir motorun çalışması;

Hava filtresinin olmadığı veya arızalı durumda olan motorun çalışması;

Dumanlı egzoz ve vuruntunun eşlik ettiği aralıklı motor çalışması.

İçten yanmalı motor cihazını onarımı için doğrudan sökerken, krank mili mekanizmasının biyel kolu muylularının boşlukları temizlenmelidir. Tüm boşlukları tamamen temizlemek için, kamalı pimleri çıkarmanız ve vidalı tapaları sökmeniz gerekir. Biyel kolu muylularının boşluklarından yağın santrifüjle temizlenmesinin etkili bileşimi, yağlama sisteminin bakımına ilişkin tüm kurallara ve yağın ne kadar doğru depolandığına ve motora yeniden doldurulduğuna bağlı olacaktır.

İçten yanmalı motor cihazını onarımı için doğrudan sökerken, krank mili mekanizmasının biyel kolu muylularının boşlukları temizlenmelidir. Tüm boşlukları tamamen temizlemek için, kamalı pimleri çıkarmanız ve vidalı tapaları sökmeniz gerekir. Biyel kolu muylularının boşluklarından yağın santrifüjle temizlenmesinin etkili bileşimi, yağlama sisteminin bakımına ilişkin tüm kurallara ve yağın ne kadar doğru depolandığına ve motora yeniden doldurulduğuna bağlı olacaktır.

Önerilen kurallara uyulmazsa, biyel kolu muylularının boşlukları çeşitli birikintilerle hızla dolacak ve yağ arıtma genellikle unutulmaya yüz tutacaktır. Güç büyük ölçüde azaldıysa, duman ve gazlar oldukça güçlüyse, motoru çalıştırmak zorsa ve krank mekanizmasının arızasıyla ilişkili anormal vuruntu sesleri ortaya çıkıyorsa, derhal cihaza "girip" incelemelisiniz. İçten yanmalı motorun sökülmesi kapalı alanda yapılmalıdır.

Bir arabaya, traktöre, arkadan çekmeli traktöre takılan hemen hemen her pistonlu motor, bir krank mekanizması kullanır. Ayrıca kompresörlerde basınçlı hava üretmek için de kullanılırlar. Çalışma karışımının bir sonraki kısmının yanma ürünleri olan genişleyen gazların enerjisi, krank mekanizması tarafından çalışma milinin dönüşüne dönüştürülür, tekerleklere, paletlere veya fırça kesicinin tahrikine iletilir. Kompresörde ise bunun tersi bir olay meydana gelir: Tahrik milinin dönme enerjisi, çalışma odasında sıkıştırılan havanın veya başka bir gazın potansiyel enerjisine dönüştürülür.

Mekanizma tasarımı

İlk krank cihazları antik dünyada icat edildi. Antik Roma bıçkı fabrikalarında, nehir akıntısının yönlendirdiği su çarkının dönme hareketi, testere bıçağının ileri geri hareketine dönüştürüldü. Antik çağda, bu tür cihazlar aşağıdaki nedenlerden dolayı yaygın olarak kullanılmıyordu:

- ahşap parçalar hızla aşınıyor ve sık sık onarım veya değiştirme gerektiriyordu;

- O zamanlar köle emeği yüksek teknolojiden daha ucuzdu.

Basitleştirilmiş haliyle krank mekanizması 16. yüzyıldan beri köy çıkrıklarında kullanılmaktadır. Pedalın hareketi, çıkrık ve cihazın diğer parçalarının dönüşüne dönüştürüldü.

18. yüzyılda geliştirilen buhar motorları da krank mekanizmasını kullanıyordu. Lokomotifin tahrik tekerleğinde bulunuyordu. Piston tabanındaki buhar basıncı, tahrik tekerleği üzerine eksenel olarak monte edilmiş bir biyel koluna bağlanan bir çubuğun ileri geri hareketine dönüştürüldü. Biyel kolu tekerleğin dönüşünü sağladı. Krank mekanizmasının bu düzeni, 20. yüzyılın ilk üçte birine kadar mekanik taşımanın temelini oluşturuyordu.

Çapraz kafalı motorlarda lokomotif tasarımı geliştirildi. İçlerindeki piston, kılavuzlarda ileri geri kayan çapraz kafa çubuğuna sağlam bir şekilde tutturulmuştur. Çubuğun ucuna bir menteşe takılır ve ona bir bağlantı çubuğu takılır. Bu şema, çalışma hareketlerinin aralığını arttırır ve hatta pistonun diğer tarafında ikinci bir bölmenin yapılmasını mümkün kılar. Böylece çubuğun her hareketine bir çalışma darbesi eşlik eder. Krank mekanizmasının bu kinematiği ve dinamiği, gücü aynı boyutlarla ikiye katlamayı mümkün kılar. Çaprazkafalar büyük sabit ve gemi dizel tesislerinde kullanılır.

Krank mekanizmasını oluşturan elemanlar aşağıdaki tiplere ayrılır:

- Hareketli.

- Sabit.

İlki şunları içerir:

- piston;

- halkalar;

- parmaklar;

- Bağlantı Çubuğu;

- çark;

- krank mili;

- krank mili kaymalı yatakları.

Krank mekanizmasının sabit parçaları şunları içerir:

- silindir bloğu;

- elbise kolu;

- blok kafası;

- parantez;

- karter;

- diğer küçük unsurlar.

Pistonlar, pimler ve segmanlar bir piston grubunda birleştirilir.

Ayrıntılı kinematik diyagram ve çalışma prensibinin yanı sıra her bir öğe daha ayrıntılı bir incelemeyi hak ediyor

Bu, konfigürasyon açısından en karmaşık motor parçalarından biridir. Şematik üç boyutlu çizim, içinde yağlama ve soğutucu sirkülasyon noktalarına yağ sağlamak için birbiriyle kesişmeyen iki kanal sistemi tarafından delindiğini göstermektedir. Dökme demir veya hafif metal alaşımlarından dökülür ve silindir gömleklerinin preslenmesi için yerler, krank mili yatakları için braketler, volan için alan, yağlama ve soğutma sistemleri içerir. Ünite, yakıt karışımı beslemesi ve egzoz gazı tahliye sistemi için borulara bağlanır.

Bloğun tabanına sızdırmaz bir conta aracılığıyla bir yağ karteri yağlayıcı deposu bağlanmıştır. KShM olarak kısaltılan krank mekanizmasının ana çalışması bu karterde gerçekleşir.

Astar, silindirdeki yüksek basınca dayanmalıdır. Yakıt karışımının yanmasından sonra oluşan gazlardan oluşur. Bu nedenle bloğun astarların basıldığı yerin yüksek mekanik ve termal yüklere dayanması gerekir.

Manşonlar genellikle dayanıklı çelikten, daha az sıklıkla dökme demirden yapılır. Motorun çalışması sırasında aşınırlar ve büyük bir motor bakımı sırasında değiştirilebilirler. Yerleştirmeleri için iki ana düzen vardır:

- kuru, astarın dış tarafı ısıyı silindir bloğunun malzemesine aktarır;

- ıslak, astar dışarıdan soğutucu ile yıkanır.

İkinci seçenek, daha fazla güç geliştirmenize ve pik yükleri tolere etmenize olanak tanır.

Pistonlar

Parça ters cam şeklinde çelik veya alüminyum dökümdür. Silindirin duvarları boyunca kayarak yanmış yakıt karışımının basıncını alır ve bunu doğrusal harekete dönüştürür. Daha sonra krank tertibatı aracılığıyla krank milinin dönüşüne dönüşür ve ardından debriyaj ve dişli kutusuna ve kardan aracılığıyla tekerleklere iletilir. Krank mekanizmasına etki eden kuvvetler, aracı veya sabit mekanizmayı harekete geçirir.

Parça aşağıdaki işlevleri yerine getirir:

- emme stroku üzerinde aşağı doğru hareket ederek (veya silindir dikey olarak yerleştirilmemişse krank mili yönünde) çalışma odasının hacmini arttırır ve içinde bir vakum oluşturarak silindirin bir sonraki bölümünü içeri çeker ve eşit şekilde dağıtır. hacim boyunca çalışma karışımı;

- sıkıştırma strokunda piston grubu yukarı doğru hareket ederek çalışma karışımını gerekli dereceye kadar sıkıştırır;

- Daha sonra güç stroku gelir, basınç altındaki parça aşağı iner ve krank miline dönme darbesi iletir;

- egzoz stroku sırasında tekrar yukarı çıkar ve egzoz gazlarını egzoz sistemine verir.

Çalışma stroku hariç tüm stroklarda, piston grubu krank mili nedeniyle hareket ederek dönme enerjisinin bir kısmını alır. Tek silindirli motorlarda bu enerjiyi biriktirmek için devasa bir volan kullanılır, çok silindirli motorlarda ise silindir strokları zamanla kaydırılır.

Yapısal olarak ürün aşağıdaki parçalara ayrılmıştır:

- gaz basıncını emen alt kısım;

- piston segmanları için oluklu conta;

- parmağın sabitlendiği bir etek.

Pim, biyel kolunun üst kolunun sabitlendiği bir eksen görevi görür.

Segmanlar

Piston segmanlarının amacı ve tasarımı, krank cihazlarının çalışmasındaki rollerine göre belirlenir. Halkalar düz yapılmıştır ve milimetrenin onda biri kadar bir kesime sahiptirler. Conta üzerinde kendileri için işlenmiş halka şeklindeki oluklara yerleştirilirler.

Halkalar aşağıdaki işlevleri yerine getirir:

- Astar ile piston duvarları arasındaki boşluğu kapatın.

- Piston hareketinin yönünü sağlayın.

- Serin. Astara temas eden sıkıştırma halkaları, pistondaki aşırı ısıyı uzaklaştırarak pistonu aşırı ısınmaya karşı korur.

- Çalışma odasını karterdeki yağlayıcılardan izole edin. Segmanlar bir yandan krank mili yanaklarındaki karşı ağırlıkların etkisiyle krank karterine püskürtülen yağ damlacıklarını tutar, diğer yandan da az miktarda yağın silindir duvarlarını yağlamak için geçmesine izin verir. Bundan alt yağ sıyırıcı halkası sorumludur.

Piston ile biyel kolu arasındaki bağlantının da yağlanması gerekir.

Birkaç dakika içerisinde yağlama yapılmaması silindir parçalarını kullanılamaz hale getirir. Sürtünen parçalar aşırı ısınarak çökmeye veya sıkışmaya başlar. Bu durumda onarım zor ve pahalı olacaktır.

Piston pimleri

Piston ile biyel kolu arasındaki kinematik bağlantı gerçekleştirilir. Ürün piston eteğine sabitlenmiştir ve kaymalı yatağın ekseni görevini görmektedir. Parçalar, çalışma stroku sırasında yüksek dinamik yüklerin yanı sıra stroktaki değişikliklere ve hareket yönünün tersine çevrilmesine karşı dayanıklıdır. Yüksek alaşımlı, ısıya dayanıklı alaşımlardan işlenirler.

Aşağıdaki parmak tasarımı türleri ayırt edilir:

- Sabit. Eteğe sabit bir şekilde monte edilirler, yalnızca biyel kolunun üst kısmının kafesi döner.

- Yüzer. Bağlantı elemanlarında dönebilirler.

Yüzer tasarım modern motorlarda kullanılır; krank grubunun bileşenleri üzerindeki spesifik yükleri azaltır ve servis ömrünü uzatır.

Motor krank mekanizmasının bu kritik elemanı, kafeslerindeki yatak kovanlarının değiştirilebilmesi için sökülebilir hale getirilmiştir. Düşük hızlı motorlarda kayar yataklar kullanılır, yüksek hızlı motorlarda daha pahalı rulmanlar monte edilir.

Görünüşe göre biyel kolu bir anahtara benziyor. Mukavemeti arttırmak ve ağırlığı azaltmak için kesit I-kiriş şeklinde yapılır.

Çalışma sırasında parça, alternatif uzunlamasına sıkıştırma ve gerilim yüklerine maruz kalır. İmalat için alaşımlı veya yüksek karbonlu çelikten dökümler kullanılır.

Dönüşüm yardımla gerçekleştirilir.

Krank grubunun parçalarından krank mili en karmaşık uzaysal şekle sahiptir. Birkaç mafsallı bağlantı, bölümlerinin dönme eksenlerini ana uzunlamasına eksenden uzağa hareket ettirir. Bağlantı çubuklarının alt yatakları bu uzak akslara bağlanır. Tasarımın fiziksel anlamı, biyel kolu eksenini volanın kenarına sabitlerkenkiyle tamamen aynıdır. Krank milinde volanın kullanılmayan "ekstra" kısmı çıkarılır ve yerine bir karşı ağırlık yerleştirilir. Bu, ürünün ağırlığını ve boyutlarını önemli ölçüde azaltmanıza ve mevcut maksimum hızı artırmanıza olanak tanır.

Krank milini oluşturan ana parçalar şunlardır:

- Shakey. Şaftı karter braketlerine ve şaft üzerindeki bağlantı çubuklarına sabitlemek için servis yapın. Birincisine ana, ikincisine biyel kolu denir.

- Yanaklar. Düğüme adını veren dizleri oluştururlar. Boyuna eksen etrafında dönen ve biyel kolları tarafından itilen piston grubunun uzunlamasına hareketinin enerjisini krank milinin dönme enerjisine dönüştürürler.

- Ön çıkış kısmı. Üzerine, motorun yardımcı sistemlerinin (soğutma, yağlama, dağıtım mekanizması ve jeneratör) millerinin bir zincir veya kayış tahriki kullanılarak döndüğü bir kasnak yerleştirilir.

- Ana çıkış kısmı. Enerjiyi şanzımana ve daha sonra tekerleklere aktarır.

Krank milinin dönme ekseninin dışına çıkan yanakların arka kısmı, ana parçaları ve biyel kolu muyluları için karşı ağırlık görevi görür. Bu, çalışma sırasında yıkıcı titreşimleri önleyerek, yüksek hızda dönen bir yapıyı dinamik olarak dengelemenize olanak tanır.

Krank millerinin üretimi için hafif yüksek mukavemetli dökme demirden dökümler veya sertleştirilmiş çelikten sıcak damgalama (dövme) kullanılır.

Karter

Tüm motorun yapısal temelini oluşturur, diğer tüm parçalar ona bağlıdır. Tüm ünitenin gövdeye tutturulduğu dış braketler ondan uzanır. Kartere, torku motordan tekerleklere ileten bir şanzıman takılıdır. Modern tasarımlarda karter, silindir bloğu ile tek parça olarak yapılır. Mekansal çerçevesinde motor bileşenlerinin, mekanizmalarının ve parçalarının ana çalışması gerçekleşir. Hareketli parçaları yağlamak amacıyla yağı depolamak için karterin tabanına bir tava takılıdır.

Krank mekanizmasının çalışma prensibi

Krank mekanizmasının çalışma prensibi son üç yüzyıldır değişmedi.

Güç stroku sırasında, sıkıştırma strokunun sonunda ateşlenen çalışma karışımı hızla yanar, yanma ürünleri genişler ve pistonu aşağı doğru iter. Alt eksen üzerinde duran biyel kolunu ana uzunlamasına eksenden aralıklı olarak iter. Sonuç olarak, teğetsel olarak uygulanan kuvvetlerin etkisi altında krank mili, dört zamanlı motorlarda çeyrek tur, iki zamanlı motorlarda yarım tur döner. Böylece pistonun uzunlamasına hareketi milin dönüşüne dönüştürülür.

Krank mekanizmasının hesaplanması, uygulamalı mekanik, kinematik ve malzemelerin mukavemeti hakkında mükemmel bilgi gerektirir. En deneyimli mühendislere emanet edilmiştir.

Krank milinin çalışması sırasında meydana gelen arızalar ve nedenleri

Krank grubunun farklı elemanlarında arızalar meydana gelebilir. Motor biyel kolu mekanizmalarının tasarımının ve parametrelerinin kombinasyonunun karmaşıklığı, bunların hesaplanmasına, üretimine ve çalıştırılmasına özel dikkat gösterilmesini gerekli kılar.

Çoğu zaman arızalar, motorun çalışma modlarına ve bakımına uyulmamasından kaynaklanır. Düşük kaliteli yağlama, yağ besleme kanallarının tıkanması, karterdeki yağın zamanında değiştirilmesi veya belirtilen seviyeye kadar doldurulması - tüm bu nedenler sürtünmenin artmasına, parçaların aşırı ısınmasına ve çalışma yüzeylerinde sürtünme, aşınma ve çiziklerin ortaya çıkmasına neden olur. Her yağ değişiminde yağ filtresi de değiştirilmelidir. Bakım planına uygun olarak yakıt ve hava filtrelerinin de değiştirilmesi gerekmektedir.

Soğutma sisteminin arızalanması aynı zamanda parçaların sıkışmasına veya tahrip olmasına kadar termal deformasyona neden olur. Dizel motorlar özellikle yağlama kalitesine duyarlıdır.

Ateşleme sistemindeki problemler ayrıca piston ve segmanlarında karbon birikmesine neden olabilir.Segmanların kokması, sıkıştırmanın azalmasına ve silindir duvarlarının hasar görmesine neden olur.

Ayrıca arızanın nedeninin bakım sırasında kullanılan düşük kaliteli veya sahte parçalar veya malzemeler olduğu da olur. Bunları, itibarlarını önemseyen resmi satıcılardan veya güvenilir mağazalardan satın almak daha iyidir.

KShM arızalarının listesi

En yaygın mekanizma arızaları şunlardır:

- krank mili biyel kolunun ve ana muyluların aşınması ve tahrip olması;

- kaymalı yatak kovanlarının taşlanması, ufalanması veya eritilmesi;

- piston segmanlarının yanma sonucu oluşan karbon birikintileri nedeniyle kirlenmesi;

- halkaların aşırı ısınması ve kırılması;

- piston kafasında karbon birikintilerinin birikmesi aşırı ısınmasına ve olası tahribata yol açar;

- Motorun uzun süre patlama etkisiyle çalışması piston tepesinin yanmasına neden olur.

Bu arızaların yağlama sistemindeki bir arıza ile birleşmesi, silindirlerdeki pistonların yanlış hizalanmasına ve motorun tutukluk yapmasına neden olabilir. Tüm bu arızaların giderilmesi, motorun sökülmesi ve kısmen veya tamamen sökülmesini içerir.

Onarımlar uzun zaman alır ve pahalıdır, bu nedenle arızaları erken aşamalarda tespit etmek ve sorunları zamanında düzeltmek daha iyidir.

Krank milinin çalışmasındaki arıza belirtileri

Krank grubunda gelişmeye başlayan arızaların ve olumsuz süreçlerin zamanında tespiti için harici işaretlerden bilmek faydalıdır:

- Motorda vuruntular, hızlanma sırasında olağandışı sesler. Çınlama seslerine genellikle patlama fenomeni neden olur. Güç stroku sırasında yakıtın eksik yanması ve egzoz stroku sırasında patlayıcı yanması, segmanlarda ve piston tepesinde karbon birikintilerinin birikmesine, bunların soğutma koşullarının bozulmasına ve tahrip olmasına neden olur. Yüksek kaliteli yakıtın doldurulması ve ateşleme sisteminin çalışma parametrelerinin stand üzerinde kontrol edilmesi gerekir.

- Kör vuruşlar krank mili muylularındaki aşınmayı gösterir. Bu durumda çalışmayı durdurmalı, muyluları taşlamalı ve gömlekleri tamir setinden daha kalın olanlarla değiştirmelisiniz.

- Yüksek, yüksek bir notada "şarkı söyleyen" bir ses, hız arttığında gömleklerin olası erimeye başladığını veya yağ eksikliğini gösterir. Ayrıca acilen servis merkezine gitmeniz gerekiyor.

- Egzoz borusundan çıkan mavi duman bulutları, çalışma odasında fazla yağın olduğunu gösterir. Halkaların durumu kontrol edilmeli ve gerekiyorsa değiştirilmelidir.

- Güçte bir düşüş aynı zamanda halka koklaşmasından ve azalan sıkıştırmadan da kaynaklanabilir.

Bu endişe verici semptomları fark ederseniz, servis merkezine ziyaretinizi ertelemeyin. Ele geçirilen bir motor hem para hem de zaman açısından çok daha pahalıya mal olacaktır.

KShM bakımı

Krank mili parçalarına zarar vermemek için, aracın periyodik bakımı ve düzenli muayenesi konusunda üreticinin tüm gereksinimlerine uymanız gerekir.

Yağ seviyesi, özellikle yeni olmayan bir araçta, yola çıkmadan önce her gün kontrol edilmelidir. Bir dakikadan az sürer ve ciddi bir arıza durumunda aylarca süren bekleme süresini ortadan kaldırabilir.

Yakıt, iki rublelik fiyat farkına kapılmadan, yalnızca tanınmış markaların kanıtlanmış benzin istasyonlarından doldurulmalıdır.

Yukarıda sıralanan endişe verici belirtileri fark ederseniz hemen bir servis istasyonuna gitmelisiniz.

İnternetteki videolara dayanarak silindirleri delmeye, halkalardaki karbon birikintilerini çıkarmaya veya diğer karmaşık onarım işlerini kendi başınıza yapmaya çalışmamalısınız. Böyle bir işte uzun yıllara dayanan tecrübeniz yoksa profesyonellere başvurmak daha iyidir. Onarımdan sonra biyel kolu mekanizmasının kendi kendine montajı çok zor bir işlemdir.

"Silindir duvarlarındaki karbon birikintilerini dönüştürmek" veya "karbondan arındırmak" için çeşitli patentli yöntemlerin kullanılması, ancak hem teşhisten hem de ilaçtan kesinlikle emin olduğunuzda mantıklıdır.

Aşağıdaki makaleler de ilginizi çekebilir:

Krank-kaydırıcı mekanizması: cihaz, çalışma prensibi, uygulama

Krank mekanizması motorun çalışma işlemini yürüten mekanizmadır.

Krank mekanizması, pistonların ileri geri hareketini krank milinin dönme hareketine dönüştürmek için tasarlanmıştır.

Krank mekanizması, silindirlerin düzenine göre motor tipini belirler.

Araba motorlarında çeşitli krank ve biyel mekanizmaları kullanılmaktadır: sıralı motorlarda pistonların dikey hareketi ve pistonların açısal hareketi ile tek sıralı krank ve biyel kolu mekanizmaları kullanılır; V şeklindeki motorlarda açılı olarak hareket eden pistonlara sahip çift sıralı krank mekanizmaları kullanılır; Motorun toplam yükseklik boyutlarının sınırlı olduğu durumlarda pistonların yatay hareket ettiği tek ve çift sıralı krank mekanizmaları kullanılır.

Resim 1– Çeşitli kriterlere göre sınıflandırılan krank mekanizmalarının çeşitleri.

Krank mekanizmasının tasarımı.

Krank mekanizması, karter ve silindir kafasına sahip bir silindir bloğu, bir biyel kolu ve piston grubu ve volanlı bir krank mili içerir.

Karter 10 ve silindir kafası 8 ile silindir bloğu 11 () krank mekanizmasının sabit parçalarıdır.

Mekanizmanın hareketli parçaları, volan (43) ile birlikte krank milini (34) ve biyel kolu ve piston grubunun parçalarını içerir - pistonlar (24), piston segmanları (18 ve 19), piston pimleri (26) ve biyel kolları (27).

şekil 2– Binek araç motorlarının krank mekanizması

1, 6 – kapaklar; 2 – destek; 3, 9 – boşluklar; 4, 5 – contalar; 7 – boyun; 8, 22, 28, 30 – yazı; 10 – karter; 11 – silindir bloğu; 12 – 16, 20 – gelgit; 17, 33 – delikler; 18, 19 – halkalar; 21 – oluklar; 23 – alt; 24 – piston; 25 – etek; 26 – parmak; 27 – biyel kolu; 29 – çubuk; 31, 42 – cıvatalar; 32, 44 – gömlekler; 34 – krank mili; 35, 40 – krank milinin uçları; 36, 38 – boyunlar; 37 – yanak; 39 – karşı ağırlık; 41 – yıkayıcı; 43 – volan; 45 – yarım halka

Silindir bloğu birlikte karter motorun çekirdeğidir. Motor mekanizmaları ve cihazları üzerinde ve içinde bulunur. Özel düşük alaşımlı dökme demirden karter 10 ile entegre hale getirilen blok 11'de motor silindirleri yapılır. Silindirlerin iç yüzeyleri taşlanmıştır ve silindir yüzeyi olarak adlandırılır. Silindir duvarları ile dış duvarları arasındaki bloğun içinde, soğutma ceketi adı verilen özel bir boşluk (9) bulunmaktadır. Motor soğutma sisteminin soğutucusunu sirküle eder.

Bloğun içinde ayrıca, motorun sürtünme parçalarına yağın beslendiği yağlama sistemi için kanallar ve bir yağ hattı bulunmaktadır. Silindir bloğunun alt kısmında (karterde), krank mili ana yatakları için, kendiliğinden kilitlenen cıvatalarla bloğa tutturulmuş çıkarılabilir kapaklara (1) sahip destekler (2) vardır. Bloğun ön kısmında gaz dağıtım mekanizmasının zincir tahriki için bir boşluk (3) bulunmaktadır. Bu boşluk alüminyum alaşımından dökülmüş bir kapakla kapatılmıştır. Silindir bloğunun sol tarafında, yağ pompası tahrik milinin yatakları için içine haddelenmiş çelik-alüminyum burçların bastırıldığı delikler 17 vardır. Ön kısımdaki bloğun sağ tarafında, soğutucu pompanın montajı için bir flanş ve jeneratörün montajı için bir braket bulunmaktadır. Silindir bloğunun aşağıdakiler için özel çıkıntıları vardır: 12 – motor takozu braketlerinin sabitlenmesi; 13 – karter havalandırma sistemi için yağ ayırıcı; 14 – yakıt pompası; 15 – yağ filtresi; 16 – ateşleme distribütörü. Silindir bloğunun tabanı bir yağ karteri ile kaplanmıştır ve debriyaj mahfazası arka ucuna takılmıştır. Sertliği arttırmak için silindir bloğunun alt düzlemi krank milinin eksenine göre biraz alçaltılır.

Silindirlerle birlikte dökülen bloğun aksine, silindirlerden ayrı olarak alüminyum alaşımdan dökülmüş, karterli (5) 4 silindirli bir blok sunulmaktadır. Silindirler, bloğun yuvalarına (6) sızdırmazlık halkaları (1) ile monte edilen ve blok kafası tarafından bir sızdırmazlık contasıyla üstten kapatılan, kolayca çıkarılabilir dökme demir gömleklerden (2) oluşur.

Figür 3

1 – halka; 2 – kol; 3 - boşluk; 4 – blok; 5 – karter; 6 – soket

Manşonların iç yüzeyi taşlanarak işlenir. Aşınmayı azaltmak için gömleklerin üst kısmına özel dökme demirden yapılmış uçlar yerleştirilmiştir.

Çıkarılabilir silindir gömlekleri motorun dayanıklılığını artırır ve montajı, çalıştırmayı ve onarımı kolaylaştırır.

Silindir gömleklerinin dış yüzeyi ile bloğun iç duvarları arasında, motor soğutma ceketi olan bir boşluk (3) bulunmaktadır. Soğutucu sıvı ile temas ettiğinden ıslak olarak adlandırılan silindir gömleklerini yıkayarak içinde dolaşır.

Silindir kafası silindirleri yukarıdan kapatır ve yanıcı karışımı beslemek ve egzoz gazlarını uzaklaştırmak için yanma odalarını, valf mekanizmasını ve kanalları barındırmaya yarar. Silindir kafası (8) (bkz.) tüm silindirler için ortaktır, alüminyum alaşımdan dökülmüştür ve kama şeklinde yanma odalarına sahiptir. Bir soğutma ceketi ve bujiler için dişli delikler bulunur. Dökme demirden yapılmış yuvalar ve valf kılavuzları kafaya bastırılır. Kafa, silindir bloğuna cıvatalarla tutturulmuştur. Kafa ile silindir bloğu arasına, bağlantılarının sıkılığını sağlayan bir metal asbest conta 4 yerleştirilmiştir. Eksantrik miline sahip bir yatak mahfazası, silindir kafasının üstüne saplamalarla tutturulur ve motora yağ dökmek için boyunlu (7) damgalı bir çelik kapak (6) ile kapatılır. Yağ sızıntısını önlemek için, kapak ile silindir kapağı arasına bir sızdırmazlık contası 5 yerleştirilmiştir.Sağ tarafta, sırasıyla alüminyum alaşımdan ve dökme demirden dökülen emme ve egzoz boru hatları, metalden saplamalarla silindir kafasına tutturulmuştur. -asbest conta.

Pistonçalışma stroku sırasında gaz basıncını algılamaya ve yardımcı stroklar (emme, sıkıştırma, egzoz) gerçekleştirmeye hizmet eder. Piston (24), alüminyum alaşımından dökülmüş içi boş bir silindirdir. Bir tabanı (23), bir kafası (22) ve bir eteği (25) vardır. Piston tabanının alt kısmı kaburgalarla güçlendirilmiştir. Piston kafasında piston segmanları için oluklar 21 bulunur.

Piston eteğinde, piston pimi için delikleri olan 20 nolu çıkıntılar (başlıklar) bulunmaktadır. Piston göbekleri, pistonun ısınmadan dolayı genleşmesini azaltan ve motor silindirinde sıkışmasını önleyen çelik termal dengeleme plakalarıyla doldurulmuştur. Etek enine kesitte oval, yükseklikte konik ve alt kısımda kesikler yapılmıştır. Eteğin ovalliği ve konikliği ile sıcaklık dengeleme plakaları pistonun sıkışmasını önler, oyuklar ise pistonun krank mili karşı ağırlıklarına temas etmesini engeller. Ayrıca etekteki kesikler pistonun ağırlığını azaltır. Silindire daha iyi uyum sağlamak için piston eteğinin dış yüzeyi ince bir kalay tabakasıyla kaplanmıştır. Piston pimi çıkıntılarındaki delik, pistonun merkez düzlemine göre kayıktır. Bu, üst ölü merkezden (TDC) geçerken bozulmayı ve şoku azaltır.

Binek araç motorlarının pistonları, silindir kafasının iç yüzeyi ile birlikte gerekli şekildeki yanma odalarını oluşturmak için çeşitli konfigürasyonlarda tabanlara sahip olabilir. Piston kafaları düz, dışbükey, içbükey veya şekilli girintilere sahip olabilir.

Segmanlar gazların motor karterine (sıkıştırma valfleri 19) sızmasını ve yağın yanma odasına (yağ sıyırıcı valfi 18) girmesini önleyerek silindir boşluğunu kapatın. Ayrıca ısıyı piston kafasından silindir duvarlarına aktarırlar. Sıkıştırma ve yağ sıyırıcı halkaları bölünmüştür. Özel dökme demirden yapılmıştır. Elastikiyetleri nedeniyle halkalar silindirin duvarlarına sıkı bir şekilde oturur. Bu durumda halkaların kesik uçları arasında (kilitlerde) küçük bir boşluk (0,2...0,35 mm) kalır.

En zorlu koşullarda çalışan üst sıkıştırma halkası, alışmayı iyileştirmek için namlu şeklinde bir kesite sahiptir. Dış yüzeyi aşınma direncini arttırmak için krom kaplamadır.

Alt sıkıştırma halkası kazıyıcı tipte bir kesite sahiptir (dış yüzeyinde bir oluk vardır) ve fosfatlanmıştır. Ana işlevin yanı sıra, ek bir işlevi de yerine getirir - yağ tahliye halkası.

Dış yüzeydeki yağ sıyırıcı halkası, silindir duvarlarından çıkarılan yağı pistonun iç boşluğuna boşaltmak için bir oluk ve yuvalara sahiptir. İç yüzeyde, halkanın motor silindirinin duvarlarına ek olarak sıkıştırılmasını sağlayan bir genleşme helezon yayının monte edildiği bir oluk vardır.

Piston pimi pistonu biyel kolunun üst kafasıyla eklemlemeye yarar. Parmak 26 – boru şeklinde, çelik. Sertliği ve aşınma direncini arttırmak için dış yüzeyi karbonlanmış ve yüksek frekanslı akımlarla sertleştirilmiştir. Pim, biyel kolunun üst kafasına sıkı geçme ile bastırılır, bu da pistondaki eksenel hareketini engeller ve bu da silindir duvarlarına zarar verebilir. Piston pimi, piston göbeklerinde serbestçe dönmektedir.

Bağlantı Çubuğu pistonu krank miline bağlamaya ve aralarındaki kuvvetleri aktarmaya yarar. Biyel kolu (27) dövülmüş çeliktir, tek parçalı bir üst başlık (28), bir I-kesitli çubuk (29) ve çıkarılabilir bir alt başlıktan (30) oluşur. Alt kafa, biyel kolunu krank miline bağlar. Alt başlığın çıkarılabilir yarısı, biyel kolunun kapağıdır ve ona iki cıvatayla (31) tutturulur. Biyel kolu yatağının ince duvarlı bimetalik, çelik-alüminyum gömlekleri (32), biyel kolunun alt kafasına yerleştirilir. Biyel kolunun alt kafasında silindir duvarlarını yağlamak için özel bir delik (33) bulunmaktadır.

Krank mili biyel kollarından kuvvetleri alır ve üzerinde oluşan torku araç şanzımanına iletir. Aynı zamanda çeşitli motor mekanizmalarını da (gaz dağıtım mekanizması, yağ pompası, ateşleme distribütörü, soğutma sıvısı pompası vb.) çalıştırır.

Krank mili 34, özel yüksek mukavemetli dökme demirden dökülmüş beş yataklıdır. Ana 35 ve biyel kolu 38 muylusu, 37 yanak, 39 karşı ağırlık, ön 35 ve arka 40 uçtan oluşur. Krank milinin ana muyluları, gömlekleri 44 ince duvarlı, bimetalik, çelik-alüminyum olan motor karterinin yataklarına (ana yataklar) monte edilmiştir.

Biyel kollarının alt kafaları krank milinin biyel kolu muylularına tutturulmuştur. Biyel kolu yatakları, ana muyluları biyel kollarına bağlayan kanallar aracılığıyla yağlanır. Yanaklar, krank milinin ana ve biyel kolu muylularını birbirine bağlar ve karşı ağırlıklar, ana yatakları dengesiz kütlelerin merkezkaç kuvvetlerinden boşaltır.

Krank milinin ön ucuna monte edilmiştir: zamanlama zinciri tahrikinin tahrik dişlisi; fanı, soğutma sıvısı pompasını, jeneratörü tahrik etmek için kayış tahrik kasnağı; bir başlatma kolu kullanarak şaftı manuel olarak döndürmek için bir mandal. Krank milinin arka ucunda, dişli kutusunun ana (tahrik) milinin yatağını monte etmek için özel bir soket bulunmaktadır. Volan (43), cıvatalarla (42) özel bir rondela (41) kullanılarak şaftın arka ucunun ucuna bağlanır.

Krank mili, arka ana yatağın her iki yanında motor silindir bloğuna monte edilen iki destek yarım halkası (45) tarafından eksenel hareketlere karşı sabitlenir. Ayrıca yatağın ön tarafına ve arka tarafına sinterlenmiş malzemelerden (metal-seramik) yapılmış bir çelik-alüminyum halka yerleştirilmiştir.

Çark Krank milinin düzgün dönüşünü sağlar, çalışma stroku sırasında hazırlık stroku sırasında mili döndürmek için enerji biriktirir ve krank mekanizmasının parçalarını ölü noktalardan uzaklaştırır. Volanın biriktirdiği enerji, motorun çalıştırılmasını kolaylaştırır ve aracın hareket etmesini sağlar. Volan 43, dökme demirden yapılmış devasa bir disktir. Motoru elektrikli marş motoruyla çalıştırmak için tasarlanmış volan jantına çelik bir halka dişli bastırılır. Debriyaj parçaları volana bağlıdır. Krank mekanizmasının bir parçası olan volan aynı zamanda debriyajın da önde gelen parçalarından biridir.

Krank mekanizması tasarlanmıştır pistonun ileri geri hareketini krank milinin dönme hareketine dönüştürmek.

Krank mekanizmasının parçaları şu şekilde ayrılabilir:

- sabit - karter, silindir bloğu, silindirler, silindir kapağı, kapak contası ve tava. Tipik olarak silindir bloğu, karterin üst yarısı ile birlikte dökülür, bu nedenle bazen blok karter olarak da adlandırılır.

- krank milinin hareketli parçaları - pistonlar, piston segmanları ve pimler, bağlantı çubukları, krank mili ve volan.

Ek olarak, krank mekanizması çeşitli bağlantı elemanlarının yanı sıra ana ve biyel kolu yataklarını da içerir.

Blok karter

Blok karter- motor çerçevesinin ana elemanı. Önemli kuvvet ve termal etkilere maruz kalır ve yüksek mukavemet ve sertliğe sahip olmalıdır. Karter, silindirleri, krank mili desteklerini, bazı gaz dağıtım mekanizması cihazlarını, karmaşık kanal ağıyla birlikte yağlama sisteminin çeşitli bileşenlerini ve diğer yardımcı ekipmanları içerir. Karter, döküm yoluyla dökme demir veya alüminyum alaşımından yapılmıştır.

Silindir

Silindirler krank mekanizmasının kılavuz elemanlarıdır ⭐. Pistonlar içlerinde hareket eder. Silindir generatrisinin uzunluğu, pistonun strokuna ve boyutlarına göre belirlenir. Silindirler, pistonun üstündeki boşlukta keskin bir şekilde değişen basınç koşulları altında çalışır. Duvarları sıcaklığı 1500...2500 °C'ye kadar olan alevler ve sıcak gazlarla temas eder.

Silindirler sınırlı yağlamayla güçlü, sert, ısıya ve aşınmaya dayanıklı olmalıdır. Ayrıca silindir malzemesi iyi döküm özelliklerine sahip olmalı ve işlenmesi kolay olmalıdır. Tipik olarak silindirler özel alaşımlı dökme demirden yapılır, ancak alüminyum alaşımları ve çelik de kullanılabilir. Ayna adı verilen silindirin iç çalışma yüzeyi, sürtünmeyi azaltmak, aşınma direncini ve dayanıklılığı artırmak için özenle işlenir ve kromla kaplanır.

Sıvı soğutmalı motorlarda silindirler, silindir bloğuyla birlikte dökülebilir veya blok deliklerine ayrı gömlekler monte edilebilir. Silindirlerin dış duvarları ile blok arasında soğutma ceketi adı verilen boşluklar bulunur. İkincisi, motoru soğutan sıvı ile doldurulur. Silindir gömleği dış yüzeyi ile soğutucu ile doğrudan temas halinde ise buna ıslak denir. Aksi takdirde kuru denir. Değiştirilebilir ıslak astarların kullanılması motor onarımını kolaylaştırır. Bir bloğa monte edildiğinde ıslak astarlar güvenilir bir şekilde kapatılır.

Hava soğutmalı motor silindirleri ayrı ayrı dökülür. Isı dağılımını iyileştirmek için dış yüzeyleri halka şeklinde kanatçıklarla donatılmıştır. Hava soğutmalı motorların çoğunda, silindirler ve kafaları ortak cıvatalar veya saplamalarla karterin üst kısmına sabitlenir.

V-şekilli bir motorda, bir sıranın silindirleri diğer sıranın silindirlerine göre biraz kaymış olabilir. Bunun nedeni, her krank mili krankına, biri bloğun sağ yarısının pistonu, diğeri bloğun sol yarısının pistonu için tasarlanmış iki bağlantı çubuğunun bağlı olmasıdır.

Silindir bloğu

Silindir bloğunun dikkatlice işlenmiş üst düzlemine, silindirleri yukarıdan kapatan bir silindir kafası monte edilmiştir. Silindirlerin üstündeki başlıkta yanma odalarını oluşturan girintiler vardır. Sıvı soğutmalı motorlar için, silindir kapağının gövdesinde, silindir bloğunun soğutma ceketi ile iletişim kuran bir soğutma ceketi bulunur. Üstte bulunan valfler ile kafada bunlar için yuvalar, giriş ve çıkış kanalları, bujileri (benzinli motorlar için) veya enjektörleri (dizel motorlar için) takmak için dişli delikler, yağlama sistemi hatları, montaj ve diğer yardımcı delikler bulunur. Blok kafasının malzemesi genellikle alüminyum alaşımı veya dökme demirdir.

Silindir bloğu ile silindir kafası arasında sıkı bir bağlantı, cıvata veya somunlu saplamalar kullanılarak sağlanır. Silindirlerden gazların ve soğutma sıvısının soğutma ceketinden sızmasını önlemek amacıyla mafsalın sızdırmazlığını sağlamak için silindir bloğu ile silindir kapağı arasına bir conta takılmıştır. Genellikle asbestli kartondan yapılır ve ince çelik veya bakır levha ile kaplanır. Bazen contanın yapışmasını önlemek için contanın her iki tarafı da grafit ile sürülür.

Krankın parçalarını ve diğer motor mekanizmalarını kirlenmeden koruyan karterin alt kısmına genellikle karter denir. Nispeten düşük güçlü motorlarda, tava aynı zamanda motor yağı için bir depo görevi de görür. Palet çoğunlukla damgalanarak dökülür veya çelik sacdan yapılır. Yağ sızıntısını ortadan kaldırmak için, karter ile karter arasına bir conta takılır (düşük güçlü motorlarda, bu bağlantıyı kapatmak için genellikle bir sızdırmazlık maddesi - "sıvı conta") kullanılır.

Motor çerçevesi

Krank mekanizmasının birbirine bağlı sabit parçaları, hem dahili (motorun çalışmasıyla ilgili) hem de harici (şanzıman ve şasi nedeniyle) tüm ana gücü ve termal yükleri emen motorun çekirdeğidir. Aracın destek sisteminden (şasi, gövde, mahfaza) ve arkasından motor şasisine iletilen kuvvet yükleri, önemli ölçüde motorun montaj yöntemine bağlıdır. Genellikle üç veya dört noktadan bağlanır, böylece makinenin düz olmayan yüzeyler üzerinde hareket etmesi sırasında oluşan destek sistemindeki bozulmalardan kaynaklanan yükler dikkate alınmaz. Motor montajı, boyuna ve enine kuvvetlerin etkisi altında (hızlanma, frenleme, dönüş vb. Sırasında) yatay düzlemde yer değiştirme olasılığını ortadan kaldırmalıdır. Çalışan bir motordan aracın destek sistemine iletilen titreşimi azaltmak için, motor ile alt motor çerçevesi arasına montaj noktalarında çeşitli tasarımlarda lastik yastıklar takılır.

Krank mekanizmasının piston grubu aşağıdakilerden oluşur: bir takım sıkıştırma ve yağ sıyırıcı halkaları, piston pimi ve sabitleme parçalarıyla birlikte piston tertibatı. Amacı, güç stroku sırasında gaz basıncını algılamak ve biyel kolu aracılığıyla krank miline kuvvet iletmek, diğer yardımcı strokları gerçekleştirmek ve ayrıca gazların krank karterine ve silindire girmesini önlemek için silindirin piston üstündeki boşluğunu kapatmaktır. motor yağının içine nüfuz etmesi.

Piston

Piston alt kısmı yukarı gelecek şekilde bir silindire yerleştirilmiş, karmaşık şekilli metal bir camdır. İki ana bölümden oluşur. Kalınlaştırılan üst kısma başlık, alt kılavuz kısmına ise etek adı verilir. Piston kafasında bir taban (4) (Şekil a) ve duvarlar (2) bulunur. Oluklar (5), sıkıştırma halkaları için duvarlarda işlenir. Alt oluklarda yağı boşaltmak için drenaj delikleri 6 bulunur. Kafanın sağlamlığını ve sağlamlığını arttırmak için, duvarları, duvarları ve tabanını piston piminin takılı olduğu çıkıntılara bağlayan masif kaburgalar (3) ile donatılmıştır. Bazen tabanın iç yüzeyi de nervürlüdür.

Etek baştan daha ince duvarlara sahiptir. Orta kısmında delikli patronlar bulunmaktadır.

Pirinç. Farklı alt şekillere (a-z) sahip pistonların tasarımları ve elemanları:

1 - patron; 2 - piston duvarı; 3 - kaburga; 4 - piston tabanı; 5 - sıkıştırma halkaları için oluklar; 6 - yağ drenajı için drenaj deliği

Piston kafaları düz (bkz. a), dışbükey, içbükey ve şekilli olabilir (Şek. b-h). Şekilleri, motor ve yanma odası tipine, benimsenen karışım oluşturma yöntemine ve pistonların üretim teknolojisine bağlıdır. En basit ve teknolojik olarak en gelişmiş olanı düz formdur. Dizel motorlarda içbükey ve şekilli tabanlı pistonlar kullanılır (bkz. Şekil e-h).

Motor çalışırken pistonlar, sıvı veya hava ile soğutulan silindirlere göre daha fazla ısınır, dolayısıyla pistonların (özellikle alüminyum olanların) genleşmesi daha fazladır. Silindir ile piston arasında bir boşluk olmasına rağmen pistonun sıkışması meydana gelebilir. Sıkışmayı önlemek için eteğe oval bir şekil verilir (ovalin ana ekseni piston pimi eksenine diktir), eteğin çapı kafanın çapına göre arttırılır, etek kesilir (çoğunlukla bir T veya U şeklinde kesim yapılır) ve biyel kolunun salınım düzlemindeki termal genleşme eteklerini sınırlamak için pistonun içine dengeleme uçları dökülür veya pistonun iç yüzeylerini basınç altındaki motor yağı jetleriyle kuvvetli bir şekilde soğutmak .

Önemli kuvvete ve termal yüklere maruz kalan bir pistonun yüksek mukavemete, termal iletkenliğe ve aşınma direncine sahip olması gerekir. Atalet kuvvetlerini ve momentlerini azaltmak için kütlesinin düşük olması gerekir. Pistonun tasarımını ve malzemesini seçerken bu dikkate alınır. Çoğu zaman malzeme alüminyum alaşımı veya dökme demirdir. Bazen çelik ve magnezyum alaşımları kullanılır. Pistonlar veya bunların tek tek parçaları için ümit verici malzemeler, yeterli mukavemete, yüksek aşınma direncine, düşük ısı iletkenliğine, düşük yoğunluğa ve küçük bir termal genleşme katsayısına sahip seramik ve sinterlenmiş malzemelerdir.

Segmanlar

Segmanlar piston ve silindir arasında sıkı bir hareketli bağlantı sağlar. Gazların pistonun üstündeki boşluktan krank karterine girmesini ve yağın yanma odasına girmesini önlerler. Kompresyon ve yağ sıyırıcı segmanları bulunmaktadır.

Sıkıştırma halkaları(iki veya üç) pistonun üst oluklarına monte edilmiştir. Kilit adı verilen bir kesimleri vardır ve bu nedenle geri yaylanabilirler. Serbest durumda halkanın çapı silindirin çapından biraz daha büyük olmalıdır. Böyle bir halka sıkıştırılmış halde silindire yerleştirildiğinde sıkı bir bağlantı oluşturur. Silindire takılan halkanın ısıtıldığında genleşebilmesini sağlamak için kilitte 0,2...0,4 mm boşluk olmalıdır. Sıkıştırma segmanlarının iyi bir şekilde alışmasını sağlamak için silindirlerde sıklıkla dış yüzeyi konik olan segmanların yanı sıra kenarlarında iç veya dış tarafta pah bulunan büküm halkaları kullanılır. Bir pahın varlığı nedeniyle, bu tür halkalar, bir silindire monte edildiğinde enine kesitte eğrilmekte ve piston üzerindeki olukların duvarlarına sıkı bir şekilde oturmaktadır.

Yağ sıyırıcı halkaları(bir veya iki) yağı silindir duvarlarından çıkararak yanma odasına girmesini önleyin. Sıkıştırma halkalarının altındaki pistonun üzerinde bulunurlar. Tipik olarak, yağ sıyırıcı halkaları, dış silindirik yüzey üzerinde halka şeklinde bir oluğa ve bunların içinden pistondaki drenaj deliklerine geçen yağı boşaltmak için radyal geçiş yuvalarına sahiptir (bkz. Şekil a). Yağ tahliyesi için yuvalara sahip yağ sıyırıcı halkalara ek olarak eksenel ve radyal genişleticilere sahip kompozit halkalar kullanılır.

Yanma odasından piston segmanlarının kilitleri yoluyla kartere gaz sızıntısını önlemek için, bitişik segmanların kilitlerinin aynı düz çizgide bulunmamasını sağlamak gerekir.

Piston segmanları zor koşullar altında çalışır. Yüksek sıcaklıklara maruz kalırlar ve silindir aynası boyunca yüksek hızda hareket eden dış yüzeylerinin yağlanması yeterli değildir. Bu nedenle piston segmanlarının malzemesine yönelik yüksek talepler bulunmaktadır. Çoğu zaman, imalatları için yüksek dereceli alaşımlı dökme demir kullanılır. En ağır koşullar altında çalışan üst sıkıştırma segmanlarının dış tarafı genellikle gözenekli kromla kaplanır. Kompozit yağ sıyırıcı halkaları alaşımlı çelikten yapılmıştır.

Piston pimi

Piston pimi pistonun biyel kolu ile menteşeli bir bağlantısına hizmet eder. Biyel kolunun üst başından geçen ve uçlarından piston göbeklerine monte edilen bir borudur. Piston pimi, göbeklerin özel oluklarında bulunan iki tespit yayı halkası ile göbeklere sabitlenir. Bu sabitleme, parmağın (bu durumda buna yüzen parmak denir) dönmesine izin verir. Tüm yüzeyi çalışır hale gelir ve daha az aşınır. Piston göbeklerindeki pim ekseni, silindir eksenine göre daha büyük yanal kuvvet yönünde 1,5...2,0 mm kaydırılabilir. Bu, soğuk bir motorda piston vuruntusunu azaltır.

Piston pimleri yüksek kaliteli çelikten yapılmıştır. Yüksek aşınma direnci sağlamak için dış silindirik yüzeyleri sertleştirilir veya karbürlenir, ardından taşlanır ve parlatılır.

Piston grubu kütlesi teknolojik nedenlerden dolayı dalgalanabilecek oldukça fazla sayıda parçadan (piston, segman, pim) oluşur; belirli sınırlar dahilinde. Farklı silindirlerdeki piston gruplarının kütlesindeki fark önemliyse, motorun çalışması sırasında ek atalet yükleri ortaya çıkacaktır. Bu nedenle, bir motor için piston grupları, ağırlık bakımından çok az farklılık gösterecek şekilde seçilir (ağır motorlar için 10 g'dan fazla olmamalıdır).

Krank mekanizmasının biyel grubu aşağıdakilerden oluşur:

- Bağlantı Çubuğu

- üst ve alt biyel kafaları

- rulmanlar

- sabitleme için somun ve elemanlarla biyel kolu cıvataları

Bağlantı Çubuğu

Bağlantı Çubuğu pistonu krank mili krankına bağlar ve piston grubunun ileri geri hareketini krank milinin dönme hareketine dönüştürerek, alternatif şok yüklerine maruz kalırken karmaşık bir hareket gerçekleştirir. Biyel kolu üç yapısal elemandan oluşur: çubuk 2, üst (piston) kafası 1 ve alt (krank) kafası 3. Biyel kolu çubuğu genellikle bir I kesitine sahiptir. Sürtünmeyi azaltmak için, sürtünmeyi azaltmak amacıyla sürtünme yüzeylerine yağ sağlamak için bir delik bulunan bronz bir burç (6) üst kafaya bastırılır. Biyel kolunun alt başlığı, krank miline montaja izin verecek şekilde bölünmüştür. Benzinli motorlar için kafa konnektörü genellikle biyel kolunun eksenine 90° açıyla yerleştirilir. Dizel motorlarda, biyel kolunun (7) alt başlığı kural olarak eğik bir konektöre sahiptir. Alt kafa kapağı (4), yüksek hassasiyetli montajı sağlamak için biyel kolu ve kapaktaki deliklere tam olarak uyan iki biyel kolu cıvatasıyla biyel koluna bağlanır. Bağlantının gevşemesini önlemek için cıvata somunları kamalı pimler, kilitli rondelalar veya kilitli somunlarla sabitlenir. Alt kafadaki delik kapakla birlikte delindiğinden biyel kolu kapakları birbiriyle değiştirilemez.

Pirinç. Biyel grubu detayları:

1 - üst biyel kolu kafası; 2 - çubuk; 3 - biyel kolunun alt kafası; 4 - alt baş kapağı; 5 - gömlekler; 6 - burç; 7 - dizel biyel kolu; S - mafsallı biyel kolu düzeneğinin ana biyel kolu

Biyel kolunun krank miline bağlantısındaki sürtünmeyi azaltmak ve motor onarımını kolaylaştırmak için, biyel kolunun alt kafasına, bir dolgu ile doldurulmuş iki ince duvarlı çelik astar (5) şeklinde yapılmış bir biyel kolu yatağı monte edilir. sürtünme önleyici alaşım. Gömleklerin iç yüzeyi krank mili muylularına göre hassas bir şekilde ayarlanmıştır. Astarları kafaya göre sabitlemek için kafadaki karşılık gelen oluklara oturan bükülmüş antenlere sahiptirler. Sürtünme yüzeylerine yağ beslemesi, astarlardaki halka şeklindeki oluklar ve deliklerle sağlanır.

Krank mekanizmasının parçaları arasında iyi bir denge sağlamak için, bir motorun biyel kolu grupları (piston gruplarının yanı sıra), biyel kolunun üst ve alt kafaları arasındaki karşılık gelen dağılımla aynı kütleye sahip olmalıdır.

V-twin motorlar bazen eşleştirilmiş bağlantı çubuklarından oluşan mafsallı bağlantı kolu düzeneklerini kullanır. Geleneksel bir tasarıma sahip olan ana biyel kolu (8), bir sıranın pistonuna bağlanmıştır. Üst kafa tarafından başka bir sıranın pistonuna bağlanan yardımcı bir arka biyel kolu, alt kafa tarafından ana biyel kolunun alt kafasına bir pim ile dönebilir şekilde bağlanır.

Bir biyel vasıtasıyla pistona bağlanan pistona etki eden kuvvetleri emer. Üzerinde bir tork üretilir, bu daha sonra şanzımana iletilir ve aynı zamanda diğer mekanizmaları ve birimleri tahrik etmek için de kullanılır. Büyüklüğü ve yönü keskin bir şekilde değişen atalet kuvvetlerinin ve gaz basıncının etkisi altında, krank mili düzensiz bir şekilde döner, burulma titreşimleri yaşar, bükülme, bükülme, sıkıştırma ve gerilmeye maruz kalır ve ayrıca termal yükler alır. Bu nedenle nispeten düşük bir ağırlığa sahip olması, yeterli mukavemete, sağlamlığa ve aşınma direncine sahip olması gerekir.

Krank mili tasarımları karmaşıktır. Şekilleri silindirlerin sayısı ve düzenine, motorun çalışma sırasına ve ana yatakların sayısına göre belirlenir. Krank milinin ana parçaları ana muylular 3, biyel kolu muyluları 2, yanaklar 4, karşı ağırlıklar 5, ön uç (ayak parmağı 1) ve flanşlı arka uçtan (şaft 6) oluşur.

Biyel kollarının alt kafaları krank milinin biyel kolu muylularına tutturulmuştur. Milin ana muyluları motor karterinin yataklarına monte edilmiştir. Ana ve biyel kolu muyluları yanaklar kullanılarak bağlanır. Muylulardan yanaklara fileto adı verilen yumuşak bir geçiş, gerilim yoğunlaşmalarını ve krank milinin olası bozulmalarını önler. Karşı ağırlıklar, ana yatakları, dönüşü sırasında krank mili üzerinde ortaya çıkan merkezkaç kuvvetlerinden boşaltmak için tasarlanmıştır. Genellikle yanaklarla birlikte tek parça olarak yapılırlar.

Motorun normal çalışmasını sağlamak için, ana ve biyel kolu muylularının çalışma yüzeylerine motor yağı basınç altında sağlanmalıdır. Yağ, karterdeki deliklerden ana yataklara akar. Daha sonra ana muylularda, yanaklarda ve krank pimlerinde bulunan özel kanallar vasıtasıyla biyel kolu yataklarına ulaşır. Ek santrifüj yağı arıtımı için, biyel kolu muylularında tapalarla kapatılmış kir toplama boşlukları bulunur.

Krank milleri orta karbonlu ve alaşımlı çeliklerden dövme veya döküm yoluyla yapılır (yüksek kaliteli dökme demir de kullanılabilir). Mekanik ve ısıl işlemden sonra, ana ve biyel kolu muyluları yüzey sertleştirmesine (aşınma direncini arttırmak için) tabi tutulur ve ardından taşlanır ve cilalanır. İşlemden sonra şaft dengelenir, yani şaftın kayıtsız bir denge durumunda olduğu dönme eksenine göre kütlesinin böyle bir dağılımı elde edilir.

Ana yataklar, biyel kolu yataklarının gömleklerine benzer, ince duvarlı, aşınmaya dayanıklı gömlekler kullanır. Eksenel yükleri absorbe etmek ve krank milinin eksenel yer değiştirmesini önlemek için ana yataklarından biri (genellikle ön) itme yapılır.

Çark

Çark Krank mili şaft flanşına bağlanmıştır. Belirli bir kütleye sahip, dikkatlice dengelenmiş bir dökme demir disktir. Volan, krank milinin eşit şekilde dönmesini sağlamanın yanı sıra, motoru çalıştırırken silindirlerdeki sıkıştırma direncinin ve örneğin bir aracı çalıştırırken kısa süreli aşırı yüklerin üstesinden gelmeye yardımcı olur. Motoru marş motorundan çalıştırmak için volan jantına bir halka dişli takılıdır. Volanın debriyaj tahrikli diskle temas eden yüzeyi taşlanmış ve parlatılmıştır.

Pirinç. Krank mili:

1 - çorap; 2 - biyel kolu muylusu; 3 - azı boynu; 4 - yanak; 5 - karşı ağırlık; 6 - flanşlı sap